钎焊烧结金刚石钻头试验研究

彭 雨, 闫 海, 卜长根

(中国地质大学(北京) 工程技术学院, 北京100083)

随着我国地质钻探研究的深入,其服务领域不断扩大,包括深部科学钻探,地热能及非常规能源勘查,海洋、灾害防治、生态环境、地外天体、极地等方面的钻探等[1]。面对深部可钻性等级较高的地层,孕镶金刚石钻头以良好的适应性而得到大量的应用。

在此情况下,提高钻头的寿命和钻进效率成为许多学者研究的方向,如优化钻头机械结构[2>-3],改善胎体配方[4],选用高品级的金刚石颗粒,优化钻进参数等。SEIFABAD等[5]通过试验分析了钻头直径、转速、钻压、井深、泥浆比重和流速等6个因素,得出了相应地层的钻头转速方程;WALKER等[6>-7]也得出了不同参数的钻头转速方程;王波等[8]提出大粒度合金焊料真空钎焊金刚石的工艺构想并建立了几何模型,得出最优钎焊效果的大粒度合金焊料与金刚石粒度的关系方程组;刘文川[9]利用室内微钻试验,得出钎焊工艺烧结的钻头寿命高于传统烧结的钻头的寿命。

我们设计了室内微钻试验,对试验用的钻头未进行出刃处理而直接进行钻进试验,通过观察出刃的速率可以推断出胎体的耐磨性;通过对室内微钻试验的结果和钻头的宏观、微观2方面进行分析,优化钻头的烧结工艺和胎体配方,以探索适合不同地层用的配方和工艺。

1 钎焊烧结微型钻头

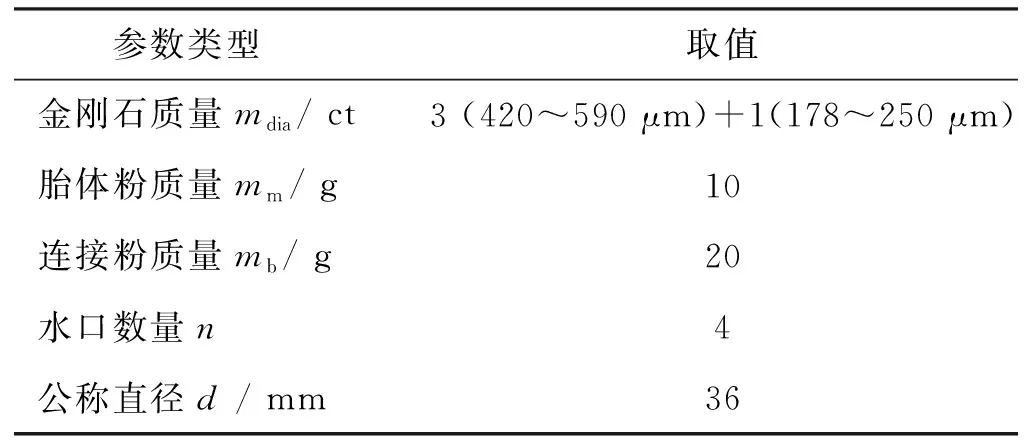

试验烧结φ36>-7B、φ36>-11B(以下分别简称为7B、11B)微型钻头,使用不同规格的胎体粉、连接粉若干,平均尺寸178 μm的铜粉若干, 420~590 μm和178~250 μm的金刚石若干,φ36 mm规格的成套模具2套,电子秤、红外测温仪等。钻头配方见表1,烧结工艺曲线见图1。7B、11B微型钻头胎体为FeCuSnCrB烧结合金,不同的是11B胎体中加入了质量分数为20%的104~140 μmWC颗粒。

表1 钻头配方

图1 烧结工艺曲线

钻头烧结完成后,利用卜长根等[10]研制的脱模机进行脱模,用角磨机进行水口的加工并用数控机床进行螺纹的车削;为方便区分,用钢字钉在钻头钢基体上做出记号,烧结的微型钻头见图2。

(a) 微型钻头的渲染图(b) 微型钻头的实物图图2 微型钻头

从图2可以看出:烧结的微型钻头结构良好,水口清晰,空间足够,螺纹符合技术要求,达到室内微钻试验所用钻头的标准。

2 室内微钻试验

2.1 试验目的

记录钻头整体(胎体)质量的变化,以及钻进天然大理石的钻进时间和钻进深度,通过试验数据对比分析得出钻头的钻进特性。

2.2 试验参数及步骤

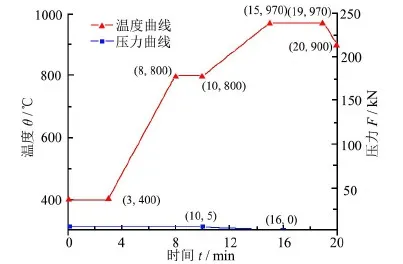

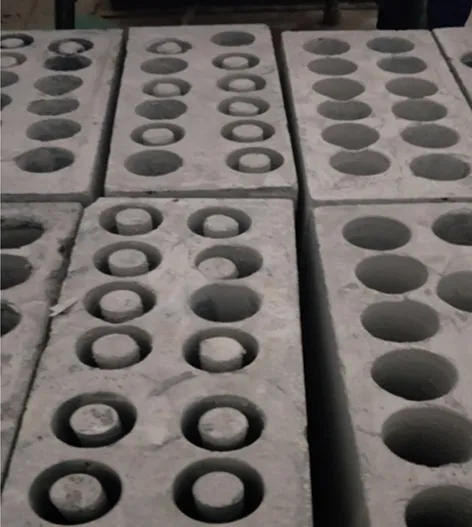

试验使用由Z32K立式摇臂钻改造的微钻试验台,如图3所示,可选钻头转速分别为960、686、425、173 r/min,立轴单次最大进给量140 mm;钻进材料选用如图4所示的300 mm×250 mm×120 mm天然大理石;钻压采用配重的方式,配重m为450 kg,取重力加速度g=10 m/s2,则钻压F=mg=4500 N。

图3 Z32K立式摇臂钻改造的微钻试验台

图4 天然大理石

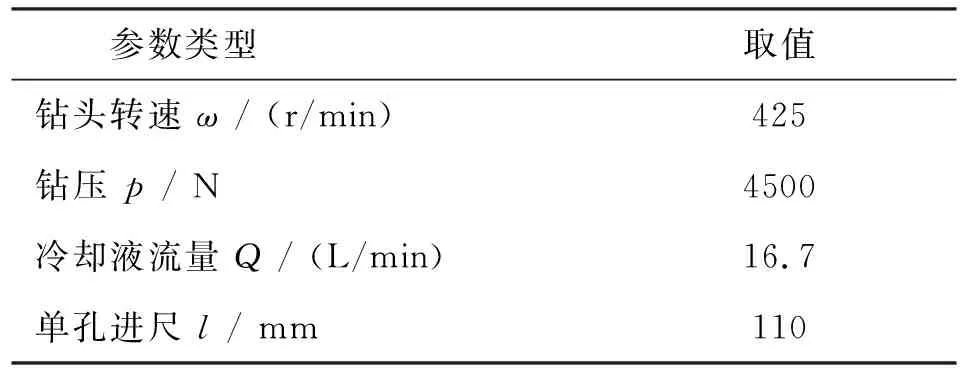

本次试验的参数选择见表2。

表2 试验参数

理论上,钻头转速越快则钻进速率越大。然而根据机器实际的性能,为防止共振现象,本次试验采用425 r/min的钻头转速;为了防止钻头在钻进过程中出现横向位移,同时保证一定的钻进速率,结合实验室现有条件,选取质量为450 kg的配重提供压力;在保证冷却液能够充分冷却钻头并带走岩屑的前提下,冷却液流量根据空气压缩泵供水流量而定。

3 结果与分析

3.1 宏观分析

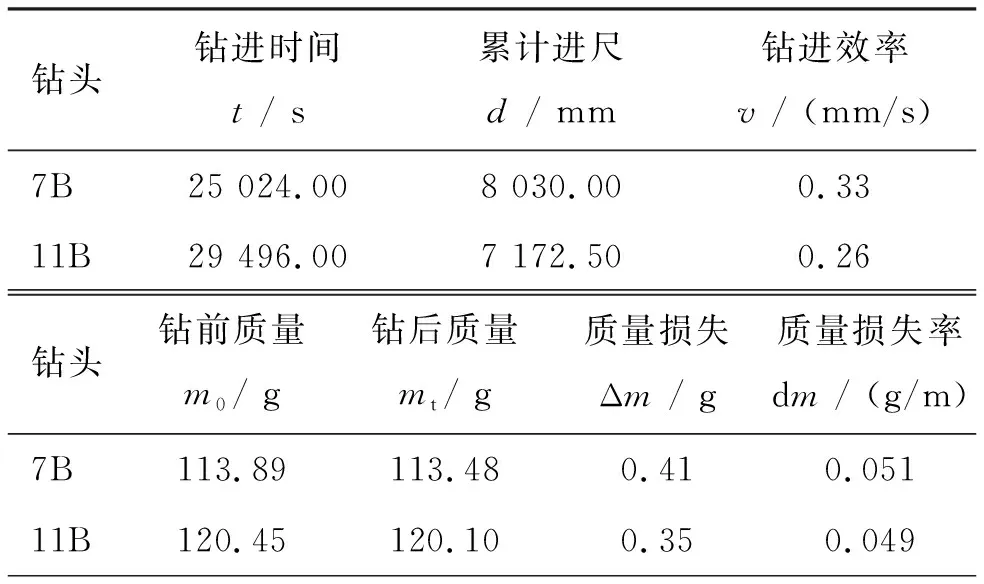

试验保持整体钻进过程稳定,按照试验方案如实记录试验数据,得到有效数据139组,累计钻进深度为15 255.5 mm,累计钻进时间54 520 s,本次试验钻进结果保留2位小数,钻头称重前后用超声波清洗机清洗并晾干,试验结果见表3。

表3 钻进试验结果

从表3可知:7B钻头钻进效率更高,质量损失率也更高。说明此工艺配方在提高钻进效率的同时,牺牲了钻头的使用寿命。

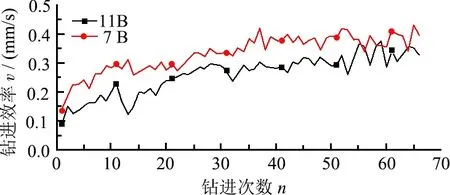

为了更加直观地观察钻进过程中钻进效率的变化,绘制钻进效率与钻进次数的关系图,如图5所示。

从图5中的7B钻头钻进试验效率曲线可以看出:在前2次钻进过程中,钻进效率有较大的提升。这是由于钻头没有经过出刃处理,经钻头唇面和岩石的相互作用后,胎体磨损,金刚石出露,因此钻进效率有较大提高;第3~35次钻进过程中,钻头的钻进效率缓慢提升,这是由于随着钻进次数增多,金刚石的出刃增大、容屑空间增大;第36~60次钻进过程中钻进效率基本稳定在0.35 mm/s。

图5 钻头钻进效率图

从图5中的11B钻头钻进试验效率曲线可以看出:在前2次钻进过程中,钻进效率有较大的提升,这同样是由于前期金刚石出露;第3~28次钻进过程中,随着金刚石钻头的出刃和容屑空间的增大,钻进效率也在缓慢提升,其中,第13次钻进效率的急剧下降是由于发生了停钻现象,导致数据记录超过允许误差范围,属于错误数据;第28次之后钻进效率基本稳定在0.30 mm/s,说明钻头的出刃已经满足最大钻进速率的需要,钻进效率基本稳定。

整体来看,7B钻头钻进效率较高,能满足钻进天然大理石地层的需要;而加入了WC颗粒的11B钻头,胎体更耐磨、寿命更长。

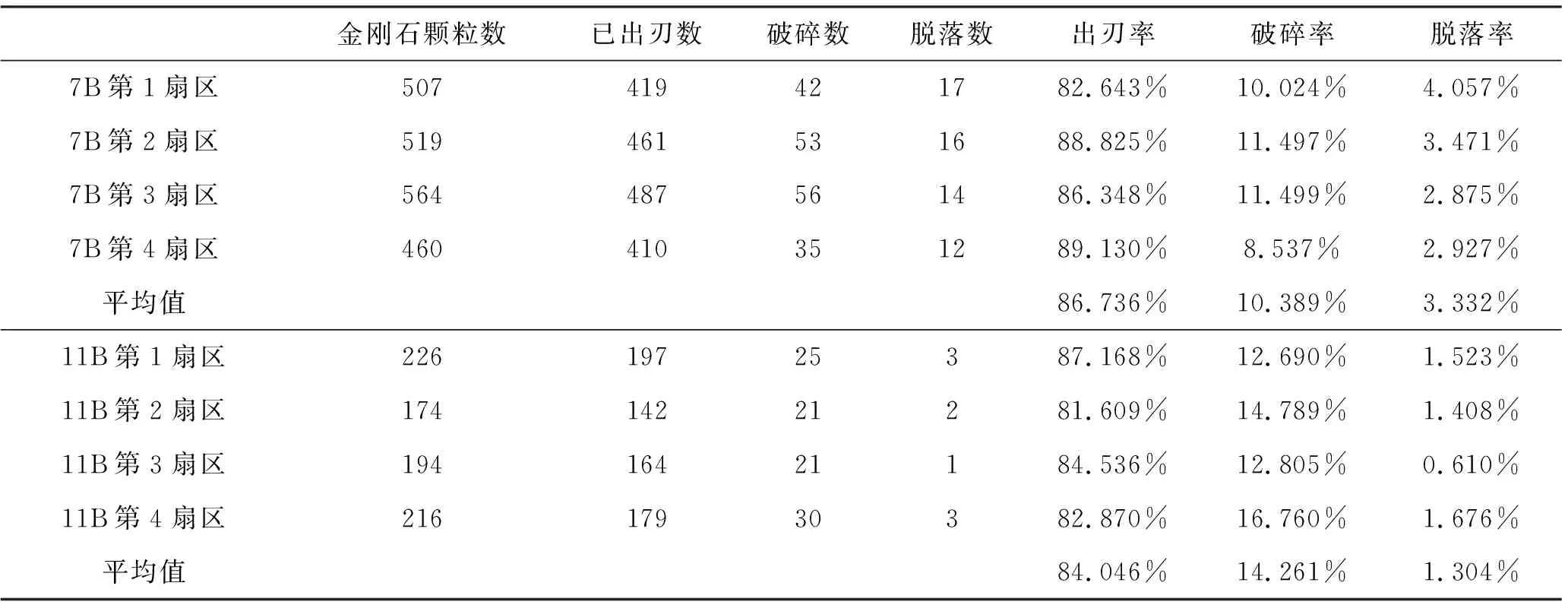

金刚石颗粒的形态决定了钻头的钻进效率和寿命,因此有必要统计钻头唇面金刚石颗粒的形貌。将钻头扇区依次编号为第1扇区、第2扇区、第3扇区、第4扇区,对扇区唇面金刚石颗粒形态做统计,发现钻头唇面金刚石颗粒大多形态完整,仅有少量破碎、脱落。形态统计结果见表4。

表4 钻头唇面金刚石颗粒形态统计

通过表4可以看到:7B、11B钻头各个扇区出刃都较为均匀,出刃率较高,其中7B钻头的平均出刃率达86.736%,高于11B钻头的平均出刃率84.046%;11B钻头1.304%的脱落率低于7B钻头的3.332%。这是由于11B钻头钻进大理石时较难出刃,导致工作的金刚石颗粒数较少;7B、11B上金刚石颗粒脱落的主要原因是钻头未做保径处理,同时在水口加工过程中,磨料的磨削也会造成一定的脱落。出刃和脱落数据同钻进试验结果相吻合。

3.2 微观分析

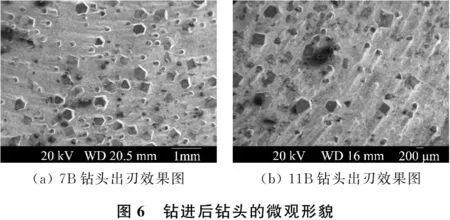

钻头的微观形貌能够反应钻头性能出现差异的原因,因此,用SEM扫描电镜观察钻进后钻头的微观形貌,其结果如图6所示。

(a) 7B钻头出刃效果图(b) 11B钻头出刃效果图图6 钻进后钻头的微观形貌

由图6可以看出:微钻试验后钻头出刃良好,2种钻头均有较清晰的蝌蚪纹支撑金刚石颗粒,提高了胎体对金刚石的把持力;420~590 μm的金刚石和178~250 μm的金刚石混合较为均匀,420~590 μm的金刚石出刃较高,是因为其颗粒较大,因此更早地接触岩石从而磨损出刃。

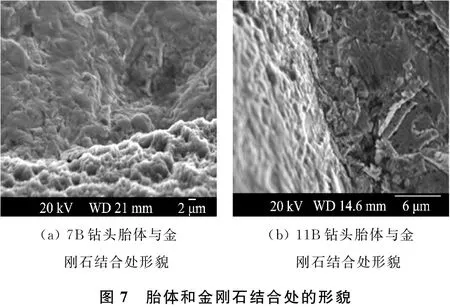

为进一步确定金刚石和胎体的结合情况,对图6中的部分区域放大观察,以分析胎体和金刚石结合处的形貌,其结果见图7。

(a) 7B钻头胎体与金 刚石结合处形貌(b) 11B钻头胎体与金 刚石结合处形貌图7 胎体和金刚石结合处的形貌

图7a中上侧为胎体,下侧为金刚石颗粒。由图7a可见:7B钻头胎体与金刚石结合良好,未见缝隙,结合强度较高。

图7b中左侧为金刚石颗粒,右侧为胎体。由图7b可见:11B钻头胎体与金刚石结合良好,没有缝隙。同时,有分析认为:胎体中Cr元素与金刚石表面游离的C原子发生了化学冶金反应,生成了铬的碳化物[11],提高了胎体对金刚石的把持力。

4 结论

通过室内微钻试验得出以下结论:

(1)在试验条件下,7B钻头的钻进效率为0.33 mm/s,优于11B钻头的0.26 mm/s,且二者的质量损失差别很小,说明7B钻头更适合钻进研磨性较差的地层(如大理石)。

(2)在胎体中添加质量分数为20%的WC颗粒(颗粒尺寸104~140 μm)可以提高胎体的耐磨性,提高钻头对研磨性较强地层的适应性,进而有效地提高钻头寿命和钻进效率。

(3)通过SEM观察,胎体与金刚石颗粒间未发现缝隙,说明此工艺制作的钎焊烧结金刚石钻头胎体与金刚石颗粒结合良好。