金刚石表面镀钛及其在胎体中结合状态的研究

罗 莉, 周 强, 2, 杨树忠, 2, 魏世超, 常德民

(1. 江西离子型稀土工程技术研究有限公司, 江西 赣州 341000) (2. 赣州有色冶金研究所, 江西 赣州 341000)

烧结金刚石工具一般是由金刚石和金属黏结剂复合制备得到,其中金刚石自身的热稳定性与金刚石>-胎体材料间的黏结问题是影响工具整体性能的关键[1>-4]。由于金刚石仅通过机械作用镶嵌于胎体中,金刚石>-胎体两相界面易产生微缝隙,因而在磨削力作用下磨料脱落率较高;并且金刚石属于亚稳定相,其耐热性不高,在烧结温度下易受结合剂侵蚀并有向石墨相转变的趋势。因此,优化金刚石工具性能的关键技术在于提高金刚石的热稳定性、改善金刚石在胎体中的润湿性、提高两相界面结合强度。

目前,国内外多采用在金刚石表面镀覆强碳化物形成元素(如Ti、Cr、W等)来降低金刚石>-胎体的界面能,由此促进镀层与黏结剂形成稳定的化学冶金结合[5>-7],但金刚石的热稳定性还有待进一步提升。在众多镀覆技术中,真空微蒸发镀[8]与多弧离子镀[9]技术以镀覆质量高、单次镀覆量大等优点在金刚石工业领域广泛应用,但需要专用的真空微蒸发镀设备或多弧等离子设备进行施镀。实验使用粉末冶金工业常见的真空炉(以石墨为发热体,真空度高于10 Pa),采用真空蒸发>-扩散镀方法进行镀钛,并对镀钛工艺和镀钛金刚石在胎体中的结合状态进行了深入研究。

1 实验方法

1.1 实验过程

实验采用河南黄河旋风股份有限公司产人造金刚石,粒度号为40/45,Ti粉粒度尺寸为74 μm,金刚石与钛粉的质量比为1∶2。将金刚石与钛粉、润湿剂A、造孔剂B混合均匀,装入钼坩埚,用真空炉在金刚石表面镀覆钛层,施镀温度为680~820 ℃,炉内真空度为2~6 Pa,保温时间为1~3 h,真空炉冷。实验过程中,加入润湿剂是为了使金刚石与钛粉混合均匀;添加造孔剂是为了使钛粉之间、钛粉与金刚石之间存在一定孔隙,避免钛粉与金刚石粘连,利于镀覆结束后分离金刚石。最后,将上述方法制备的镀钛金刚石与铁基胎体通过热压烧结法制备成复合材料。

1.2 性能测试与表征

用X’Pert Powder X射线衍射仪研究镀钛金刚石物相成分;用TESCAN MIRA3 LMH扫描电镜分析镀钛金刚石表面形貌、镀层厚度变化及其在胎体材料中的结合状态;用Mettler Toledo TGA/DSC3+同步分析仪分析镀钛金刚石抗氧化性;用DKY>-1型单颗粒抗压强度测定仪测量金刚石的抗压强度;用CMT>-5205D电子万能材料力学试验机测试金刚石>-胎体材料的抗弯强度。

2 结果与分析

2.1 镀钛金刚石物相分析

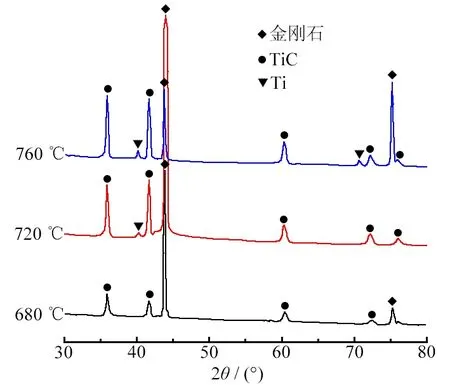

为了检测镀覆后金刚石镀层的物相,分别对680、720、760 ℃下保温1.5 h的镀钛金刚石进行X射线衍射分析,结果如图1所示。由图1可看出:680 ℃镀覆温度下镀钛金刚石的XRD图谱中出现了TiC的衍射峰,表明镀层中有TiC生成,且TiC的衍射峰强度随着镀覆温度的升高逐渐增大。这是由于当镀覆温度升高时,金刚石表层C原子与Ti原子的扩散速率提高,反应活性增强,镀层中生成的TiC含量也逐渐增加。当镀覆温度为720 ℃时,图1中的XRD图谱出现了Ti的衍射峰,即有金属Ti的生成,说明采用该工艺在较低温度下即可获得包含TiC与Ti的镀层。

图1 不同镀覆温度下镀钛金刚石的XRD分析

2.2 镀覆条件对镀钛层微观形貌及厚度的影响

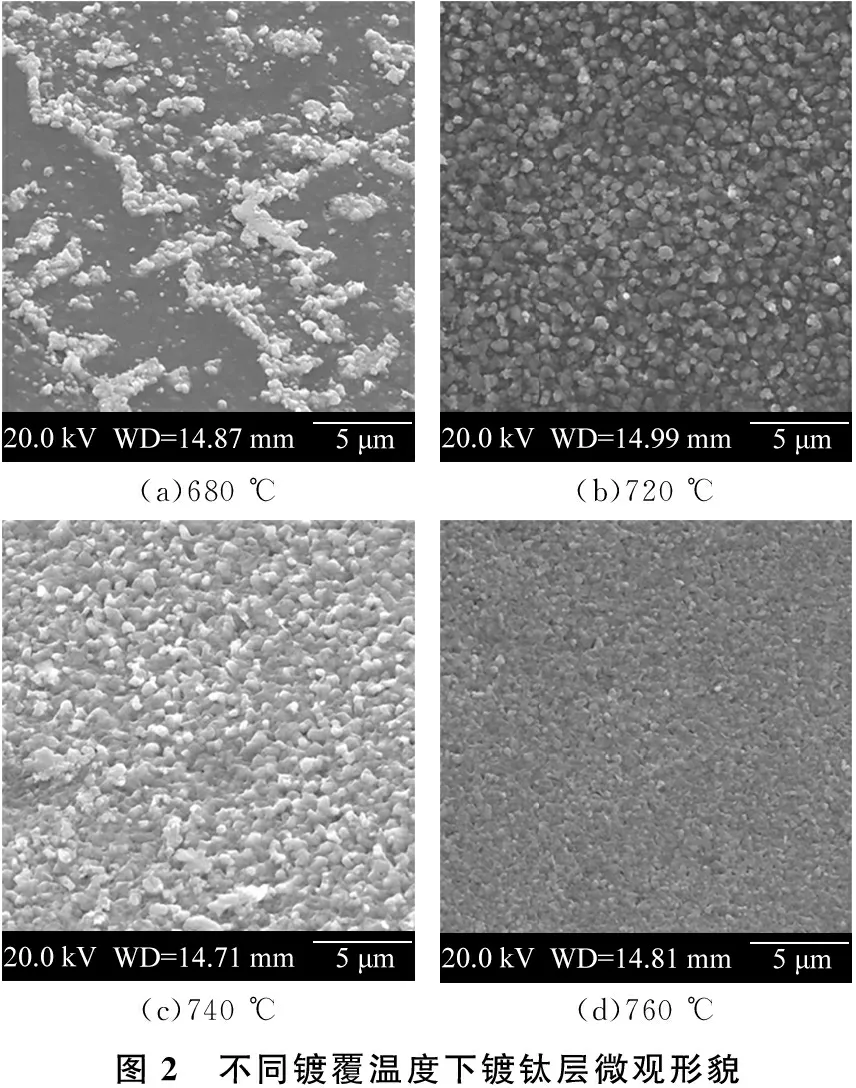

2.2.1 镀覆温度对镀钛层微观形貌的影响

采用扫描电子显微镜(SEM)观察镀钛金刚石的表面形貌,结果如图2所示。图2中:当镀覆温度为680 ℃时,金刚石表面覆有非连续岛状颗粒,未能形成连续致密镀层;随着温度升高,Ti原子与C原子的扩散以及界面反应加剧,更有利于TiC的形核长大,使其在金刚石表面密集分布;当温度升高到720 ℃时,由图2可知,金刚石表面已经形成了连续密排的镀层。

金刚石表面镀钛是一个典型的扩散反应过程,在一定镀覆温度下,来自钛粉中的Ti原子和金刚石表面的C原子存在着相互反应和扩散行为。镀层中的Ti原子来源有2个:(1)真空条件下,金属Ti有着较高的蒸气压,蒸发出的Ti原子在金刚石表面发生沉积;(2)钛粉与金刚石直接接触,在一定温度下发生Ti原子向金刚石表面层的固相扩散。根据金刚石晶体结构可知,金刚石表面碳原子存在一个悬挂键,在一定压力和温度条件下,该悬挂键可与Ti等强碳化物形成元素发生界面反应,生成稳定的TiC[10]。反应镀覆过程伴随着C原子及Ti原子的迁移,反应初始,物理距离较近的Ti原子与C原子结合,反应生成TiC;随着反应的进行,生成的镀层开始阻碍C原子与Ti原子的扩散和迁移,加之金属Ti本身较高的蒸气压,故而部分Ti原子以金属Ti形式沉积在镀层表面[6]。实验表明,以真空蒸发>-扩散镀方式能够实现金刚石表面良好镀Ti,这种TiC+Ti的镀层结构一方面通过金属化合物TiC的桥梁连接作用使金刚石和镀层紧密地化学结合,另一方面镀层中的钛将增加胎体对金刚石的润湿性,为实现良好包镶奠定基础。

(a)680 ℃(b)720 ℃ (c)740 ℃(d)760 ℃图2 不同镀覆温度下镀钛层微观形貌

2.2.2 镀覆温度对镀钛层厚度的影响

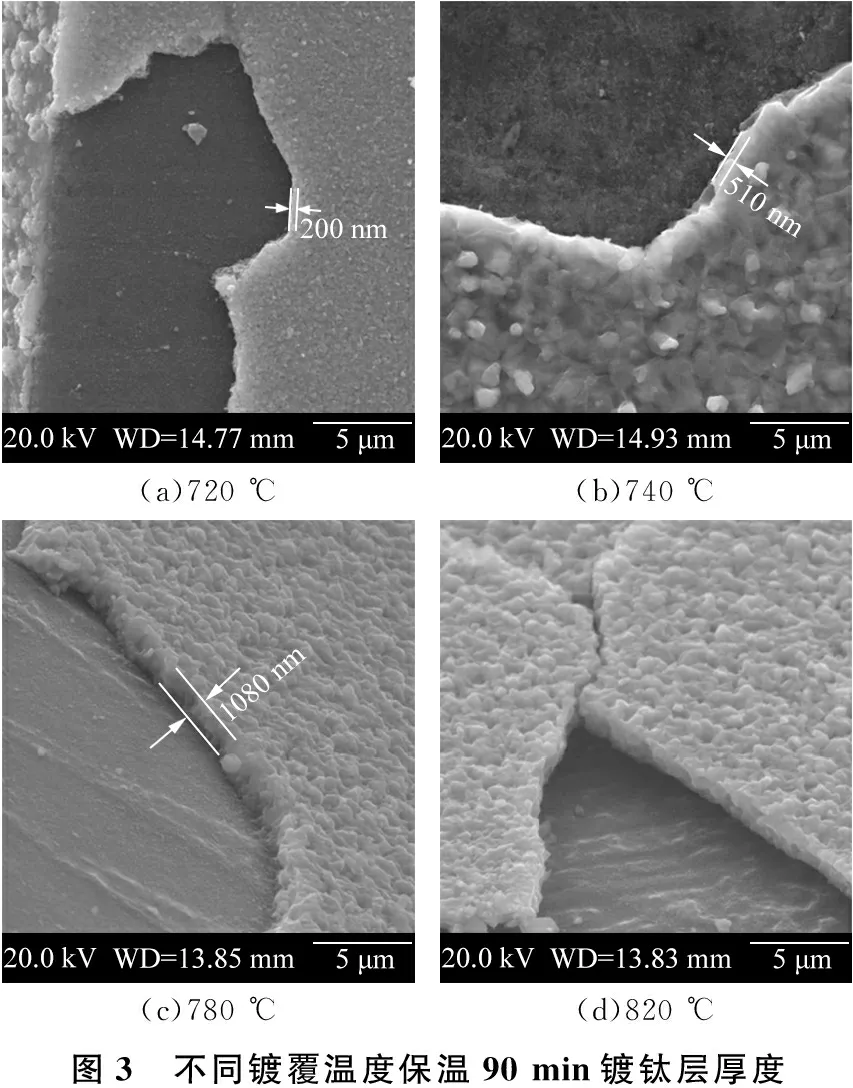

用扫描电镜观察不同镀覆温度下保温90 min后镀钛金刚石镀层的厚度,如图3所示。

(a)720 ℃(b)740 ℃(c)780 ℃(d)820 ℃图3 不同镀覆温度保温90 min镀钛层厚度

从图3可看出:在较低镀覆温度(720 ℃)下,镀层较薄,约为200 nm;当镀覆温度为740 ℃时,镀层厚度增加至约510 nm;当温度继续升高至780 ℃时,镀层厚度大大增加,约为1.08 μm;随着温度继续升高,镀层进一步增厚,由于镀层与金刚石热膨胀系数差异较大(金刚石膨胀系数为1.2×10-6/℃,镀层中TiC的膨胀系数为7.4×10-6/℃,金属Ti膨胀系数为8.35×10-6/℃),在冷却过程中,镀层中张应力随厚度增加而不断增大,在820 ℃时镀层产生胀裂,并部分从金刚石表面脱落。

2.2.3 保温时间对镀层厚度的影响

图4为740 ℃镀覆温度下保温不同时间的金刚石镀层微观形貌。由图4可知:当保温时间由1 h延长至2 h时,镀钛金刚石镀层厚度由315 nm增至762 nm,当保温时间延长至3 h时,镀层厚度达1.12 μm。这说明采用真空蒸发>-扩散镀覆技术,在较低温度下通过延长保温时间,可获得理想镀层厚度,避免了高温镀覆损伤金刚石。

(a) 1 h(b) 2 h(c) 3 h图4 在740 ℃下保温不同时间的金刚石镀层微观形貌

2.3 镀层平均厚度计算

由于金刚石是各向异性的,(100)面比(111)面具有更高的活性[11>-12],镀覆过程中Ti原子在金刚石(100)面的沉积速率比在(111)面上的沉积速率大,因而金刚石不同晶面的镀层厚度并不均匀。实验采用增重法测金刚石镀层平均厚度。将金刚石视为等效球体,金刚石球体直径R等同于金刚石粒径D50,为球体半径r的2倍,即D50=R=2r。当金刚石表面沉积镀层厚度为δ时,金刚石质量增加幅度Δmcoat%与镀层厚度δ存在如下如式(1)所示关系:

(1)

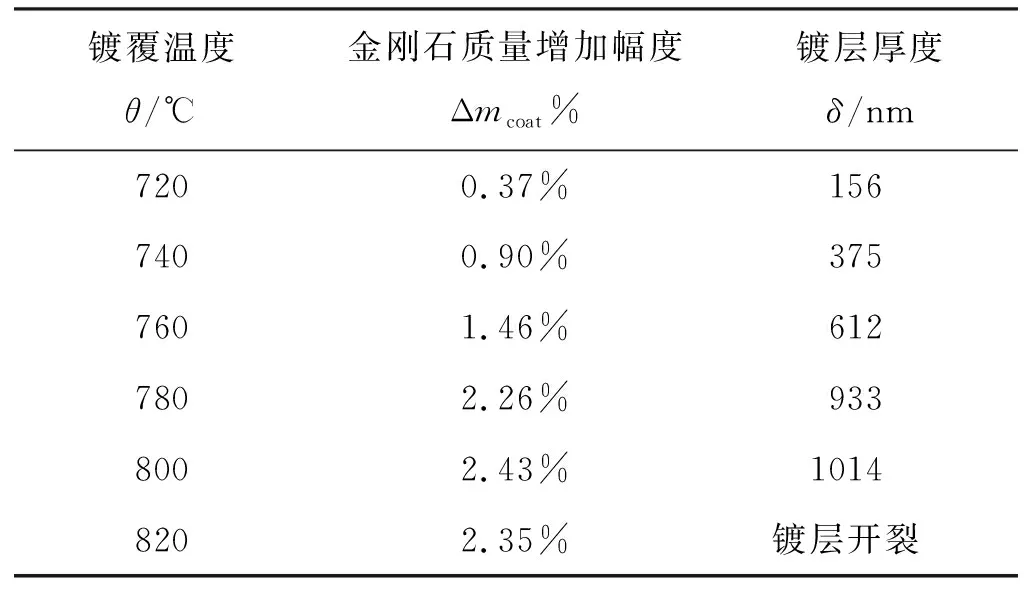

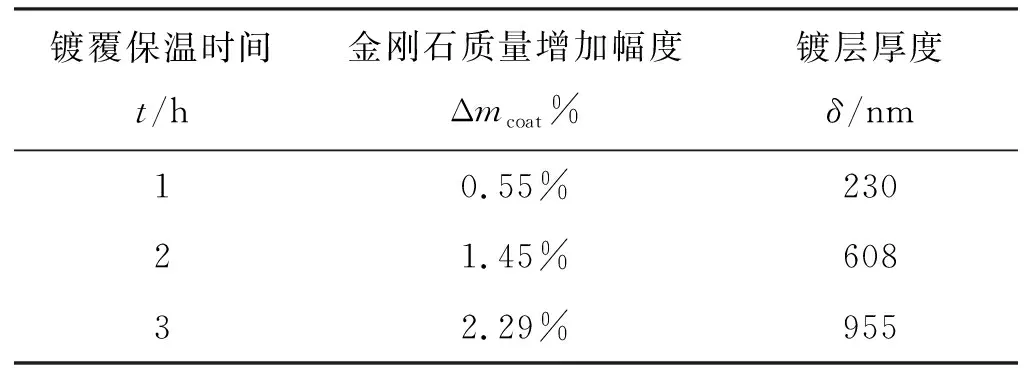

实验所用金刚石粒度号为40/45,即尺寸范围为325~380 μm,R以其平均值来估算,即为352.5 μm,则r为176.25 μm;金刚石的密度ρdia取3.52 g/cm3;镀层近似看作TiC,密度ρcoat取4.93 g/cm3,并通过精密天平测得金刚石质量变化,根据式(1)计算出相应镀层厚度δ。在不同镀覆温度下保温90 min的金刚石质量增加及镀层厚度变化如表1所示。在740 ℃镀覆温度下保温不同时间的金刚石质量增加与镀层厚度δ的关系如表2所示。镀层平均厚度与扫描电镜下观察的镀层厚度略有差异,但都是随温度升高、保温时间延长而增厚。当镀覆温度达820 ℃时,由于镀层过厚,镀层>-金刚石界面应力不可调和,引起镀层开裂、部分脱落,因而金刚石增加的质量略有下降。为了获得适宜镀层厚度,且减轻高温下镀覆对金刚石造成的热损伤,适宜的镀覆温度为720~780 ℃,当金刚石粒度较细时可适当降低镀覆温度。

表1 金刚石质量增加与镀层厚度随镀覆温度变化表

表2 金刚石质量增加与镀层厚度随保温时间变化表

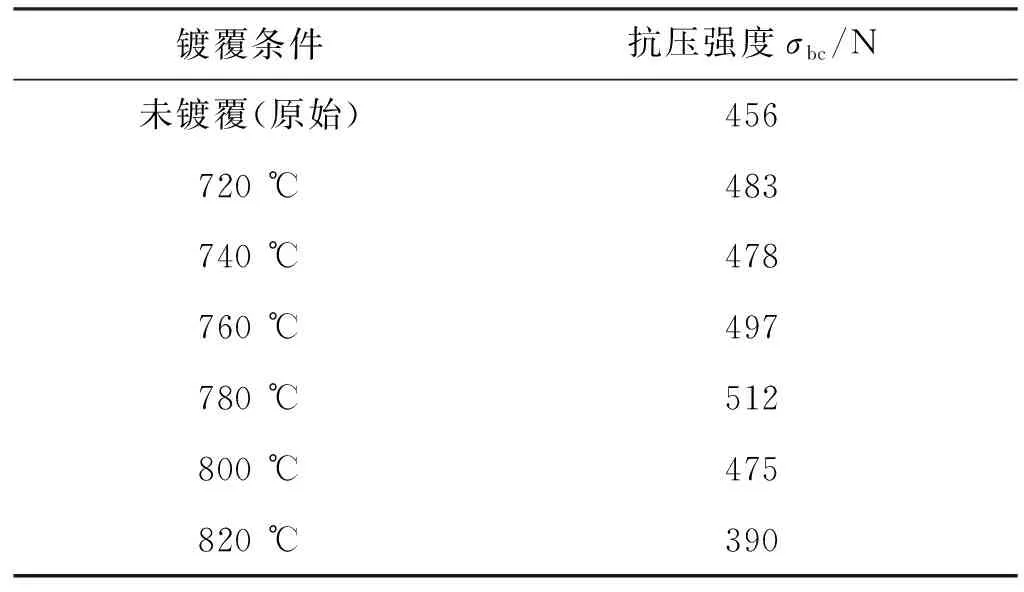

2.4 镀钛金刚石单颗粒抗压强度

为了研究不同温度下镀钛对金刚石力学性能的影响,对其进行了金刚石单颗粒抗压强度测试。不同镀覆温度下保温1.5 h的镀钛金刚石单颗粒抗压强度如表3所示。表3中结果表明:当镀覆温度低于800 ℃时,镀钛后金刚石抗压强度都有不同程度提高,这主要是源于镀层对金刚石表面缺陷、微裂纹的弥合钝化作用;当温度升高至820 ℃以上,一方面由于镀层过厚,冷却过程中较大的张应力易使镀层破碎、脱落,另一方面,金刚石内部普遍包含有触媒,温度过高易引起金刚石的石墨化转变,因而抗压强度下降。

表3 镀钛金刚石的抗压强度

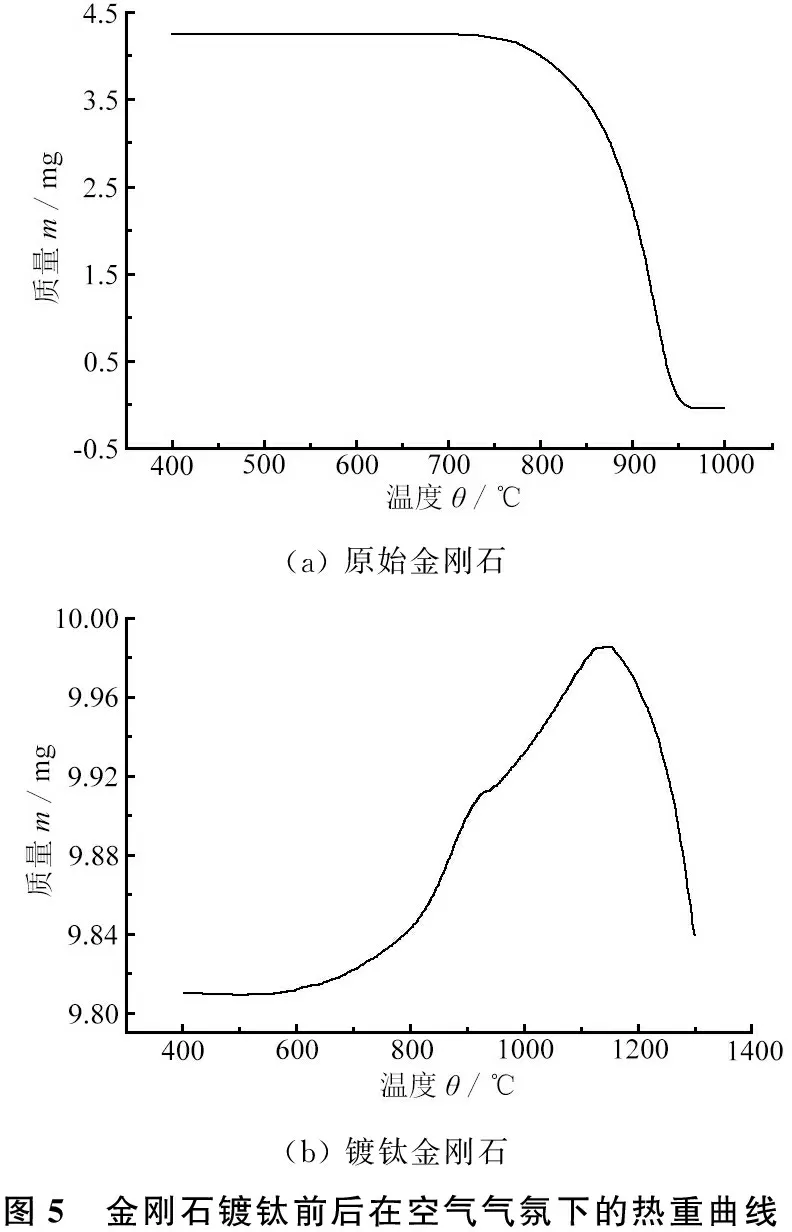

2.5 镀钛金刚石抗氧化性分析

图5为金刚石镀钛前后在空气气氛下的热重曲线。

(a) 原始金刚石 (b) 镀钛金刚石图5 金刚石镀钛前后在空气气氛下的热重曲线

由图5可知,原始金刚石在空气气氛下加热到735 ℃开始失重,即金刚石的起始氧化温度为735 ℃;而镀钛金刚石在空气气氛中加热时,先于575 ℃开始增重,增重主要是由于镀层中Ti、TiC的氧化而引起的质量变化。镀钛后,由于金刚石表面的连续镀层隔绝了金刚石与氧的直接接触,使氧对金刚石的侵蚀作用大为延缓,至1135 ℃时镀钛金刚石开始失重,即此时金刚石才开始氧化。热重分析表明:通过真空蒸发>-扩散镀技术镀钛后,金刚石热稳定性大幅提高,尤其对于需高温烧结的金刚石工具,可优先采用该镀覆工艺的镀钛金刚石。

2.6 镀钛金刚石>-胎体复合试样的抗弯强度

试样的抗弯强度可间接反映胎体金属与金刚石的结合强度。试验采用三点弯曲法,试样统一规格30 mm×5 mm×5 mm,采用740 ℃镀覆温度下保温2 h的镀钛金刚石与未镀覆的原始金刚石进行对比分析,其形貌如图6所示。从图6中可看出:镀钛金刚石呈银灰色,镀层较为连续完整。复合试样金刚石浓度为35%,胎体金属为663Cu、Fe等,试验测得原始金刚石>-胎体复合试样的抗弯强度为736.0 MPa,镀钛金刚石>-胎体复合试样的抗弯强度为787.7 MPa,说明镀钛后胎体对金刚石的包镶能力得到提高。

2.7 镀钛金刚石在胎体材料中结合状态的研究

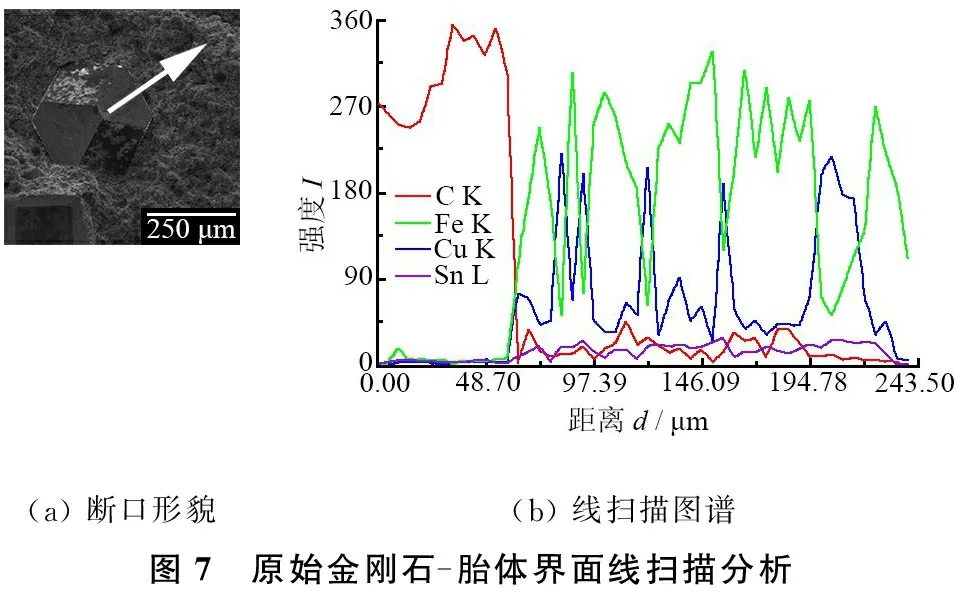

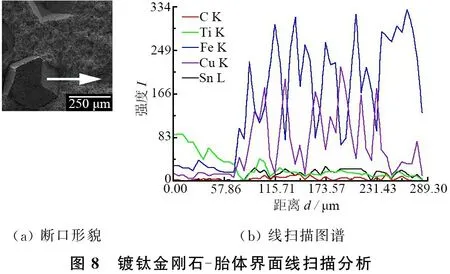

为了研究金刚石在胎体中的结合状态,采用线扫描分析断口中金刚石>-胎体界面,如图7所示。从图7中可以看出:烧结后未镀钛金刚石表面出现弱蚀坑,胎体中Fe、Cu、Sn元素在金刚石表面不润湿,说明胎体对金刚石是机械包镶,同时金刚石中的C原子向胎体中有一定程度的扩散,易造成金刚石的强度损失。图8为镀钛金刚石>-胎体界面线扫描分析。由图8a可知:镀钛金刚石烧结后,镀层与金刚石的结合情况良好,没有裂隙,亦没有脱落现象。由图8b的线扫描图谱可知:一方面,胎体中Fe、Cu元素存在于金刚石镀层表面,即Fe、Cu原子向金刚石表面镀层扩散并反应,说明镀层的存在使金刚石与胎体形成了冶金结合,改善了胎体对金刚石的包镶效果;另一方面,镀层中的Ti原子存在向胎体扩散的现象,这将起到微合金化作用,从而进一步提高胎体强度。同时,镀钛后金刚石中C原子向胎体中的扩散程度较之未镀钛时有所减弱,这也有利于保持金刚石的高强度和热稳定性。

(a) 断口形貌 (b) 线扫描图谱图7 原始金刚石-胎体界面线扫描分析

(a) 断口形貌 (b) 线扫描图谱图8 镀钛金刚石-胎体界面线扫描分析

3 结论

(1)采用真空蒸发>-扩散镀技术可在较低温度下于金刚石表面形成连续镀层,适宜的镀覆温度为720~780 ℃,通过调节镀覆温度与保温时间可获得理想镀层厚度。

(2) 镀层隔绝了金刚石与氧的直接接触,延缓了氧对金刚石的侵蚀,使镀钛金刚石热稳定性大幅提高。

(3) 热压烧结后镀钛金刚石与胎体有良好的界面结合,镀钛后复合试样抗弯强度由未镀时的736.0 MPa提高至787.7 MPa。

(4) 采用普通真空炉能实现金刚石表面良好镀钛,在不具备微蒸发镀设备的条件下,为镀钛提供了新途径。