输煤控制系统全分布式Profibus现场总线设计与应用

高 飞

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

Profibus现场总线是国际现场总线标准IEC61158的Type3部分,根据总线结构与实现任务的不同提供FMS、DP、PA三类行规:Profibus-FMS提供强有力的通信功能,最佳适用于车间级智能主站间通用的、面向对象的通信;Profibus-DP是专为自动控制系统与设备级分散I/O之间通信设计的,其传输速率可达12 Mbit/s;Profibus-PA主要用于连接现场智能仪表或执行机构,可使用在本质安全的EEx(电气防爆)区域[1]。Profibus现场总线技术在电厂的主控和主要辅助控制系统已得到广泛的应用,使用最多的总线设备是基于DP和PA行规。

1 技术应用特点

火电厂输煤系统的主要特点是工艺设备种类多、空间位置分散、电压等级高、设备接口多样且大多不具备总线接口能力,设备运行在粉尘浓度高、电磁强、温湿度大的恶劣环境中。近年来,国内虽有不少电厂的输煤控制系统采用了Profibus现场总线技术,但受限于输煤系统的现场环境和设备状况,普遍采取远程IO站+现场总线的混合技术方案[2],即将少数集中布置在各输煤电气MCC(马达控制中心)间的具有DP接口智能测控装置的输煤电动机以现场总线接入控制系统,除此以外大多数分散在现场的各设备按常规硬接线方式接入到各区域远程IO站中,受安装位置、机柜尺寸、防护等限制,远程IO站常要求安装在各区域的MCC间,离控制对象仍有相当长的距离,无法做到输煤控制系统彻底分散控制,难以提升控制系统性能和最大程度节省电缆投资。为此,针对输煤工艺设备的分布情况和现场环境特点,提出技术全分布式Profibus现场总线设计理念,在常规总线的基础上将远程IO站替换为一个个独立防护等级高总线IO模块安装在不具备DP接口就地设备附近,最终实现输煤系统所有控制设备采用不同的方式就近分布接入总线网络。该技术与常规总线技术相比,具有以下优点:

(1) 全分布式Profibus总线将输煤常规总线技术的分散与集中相结合的控制结构演进为全分布、全分散的体系结构,消除了常规总线系统中60%左右控制设备的总线覆盖盲区,从根本上做到了输煤系统所有设备总线应用全覆盖。

(2) 现场智能IO组件对现场信号的前移处理,避免了过程IO信号在输煤复杂现场环境下的长距离传输,增强了信号的抗干扰能力,确保了信号传递的准确度和稳定性。

(3) 据有关典型试验工程的测算资料,全分布式系统中所有设备就近接入总线的方式较常规总线技术可减少约80%的过程IO电缆和约40%的桥架、槽盒、穿线管等相关安装材料使用量,既节省了投资,又减少了设计、安装的工作量。

(4) 使控制系统具有更强的延展性和灵活性,输煤系统现场设备的增减和调整可在现场局部网段内完成,不再受限于常规总线系统的远程IO柜数量、安装空间、IO点数量等刚性限制。

(5) 现场智能IO组件为系统深度故障诊断提供了强大的数据支撑和接口支持,将常规总线技术诊断层级由模块通道级延伸到现场设备级,实时在线提供更多设备状态和故障诊断信息,便于早期分析故障原因并快速排除,缩短了维护停工时间。

2 全分布式Profibus现场总线设计

2.1 输煤系统设备总线接入方式

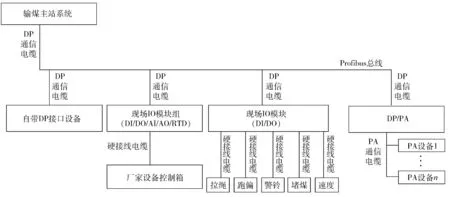

全分布式Profibus现场总线设计本质要求将不同类型设备以最合适的方式就近接入现场总线网络中。图1为输煤系统设备接入的总线的4种情况。

图1 输煤系统设备总线接入方式示意

(1) 具备具有DP接口的回路的综合保护装置或马达保护器的输煤电气设备包括皮带机、电动三通、犁煤器、输煤电气系统断路器等直接接入Profibus现场总线。

(2) 输煤系统如除尘器、除铁器、叶轮给煤机的控制柜都由设备厂家配套提供,一般不具备与总线通信的能力,在每个厂家的控制箱内或旁边安装现场总线IO模块,将设备的控制信号通过较短的电缆(2 m内)接到总线IO模块继而接入现场总线网段。

(3) 除了厂家控制箱外,输煤系统皮带沿线安装有大量的皮带保护装置如拉绳、跑偏、速度等,因成本和技术制约,目前国内没有直接支持Profibus总线的保护设备,设计理念是在皮带沿线30~50 m间隔布置现场总线IO模块,实现皮带保护设备的就近接入。

(4) 输煤系统还有一些过程仪表如煤场喷淋的压力表、原煤仓雷达料位计等可通过DP/PA耦合器或HART(可寻址远程传感器高速通道的开放通信协议)/Profibus-DP网关接入DP总线。

2.2 Profibus总线冗余功能设计

输煤控制系统作为电厂重要辅助控制系统,控制系统的控制器,总线网络设备、通信介质等关键部件应冗余配置[3],当某一部分设备出现错误不能正常工作后,备份的设备能够快速切换至主工作方式,以维持整个系统的顺利运行而不至于因局部设备的出错而影响整个系统的运行,Profibus总线要实现三个方面的冗余:主站冗余、从站冗余和介质冗余。

(1) Profibus主站(主要是1类主站)要选用具有总线接口的冗余控制器或主控单元配置冗余总线通信模块。

(2) Profibus从站要根据现场总线设备的端口情况采用不同冗余方法,具有2个独立DP接口Profibus从站设备(电动执行机构及MCC马达保护器等)要求配置成系统冗余(SR)的工作模式,主备DP端口总线地址相同,只有单一DP接口的从站设备(现场总线IO模块、过程仪表以及部分厂家的控制器等)应采用通过DP或PA耦合器、Profibus-DP冗余交换机(PRS)接入冗余总线。

(3) Profibus主站与从站连接的主干网应配置2条通信网络介质,有光纤通信应用场合下应采用具有支持快速恢复和环形组网的Profibus-DP光电转换器组成光纤网络冗余环拓扑结构。

2.3 网段规划和设计

网段划分设计目的是确定现场总线主控制单元的数量、每个控制单元所含Profibus网络数量,以及每条总线网络上连接DP或PA设备的数量。Profibus总线采用RS485令牌环网技术 ,网段的划分理论上只需满足Profibus技术规范即可[4],但在实际应用中特别在输煤系统的工作环境下一定要结合现场总线的设备类型、安装位置、工艺关系、检修维护需求把系统的总线划分成若干个网段,合理的网段划分是输煤总线设计工作最重要的环节,决定了总线网络性能和工艺设备安全运行。输煤控制系统Profibus网段划分应遵循以下原则:

(1) 冗余分散原则。工艺上冗余配置或并列运行的仪表或设备应接入不同的网段上确保任一条总线故障时,只影响工艺系统局部运行,不会造成整个工艺系统停运,输煤皮带A/B侧设备如皮带机、MCC/除尘除铁辅助设备、煤仓间1号/2号炉的犁煤器等需连接在不同的网段上。

(2) 工艺和控制逻辑相关性原则。同一工艺区内的相关Profibus就地设备尽可能分配到同一网段上,控制逻辑相关的仪表和控制对象原则上挂接在同一个总线网段上,输煤系统应把皮带保护设备避免跨网段通信造成数据延时,最大程度保证控制实时性。

(3) 性能保证原则。根据设备的布置地点、现场电磁环境、电缆走向等决定接入设备节点的数量,每个网段上挂接的现场总线设备数量不超过总线标准规定的最大数量的40%,对于存在强电磁干扰的区域如MCC和皮带沿线每个DP或PA网段的总线节点不宜超过10个。

(4) 通信速率匹配原则。Profibus-DP网段的通信速率设定值必须小于该支路上所有设备中支持的最小通信速率,并满足表1中EIA RS485限定的要求,超过部分可通过中继器进行扩展和隔离,以最大程度减少设备的电气干扰和保证总线的技术性能,输煤系统实际应用时网段的总线传输速率应设置成不大于500 kbit/s以保证复杂环境下数据可靠传输。

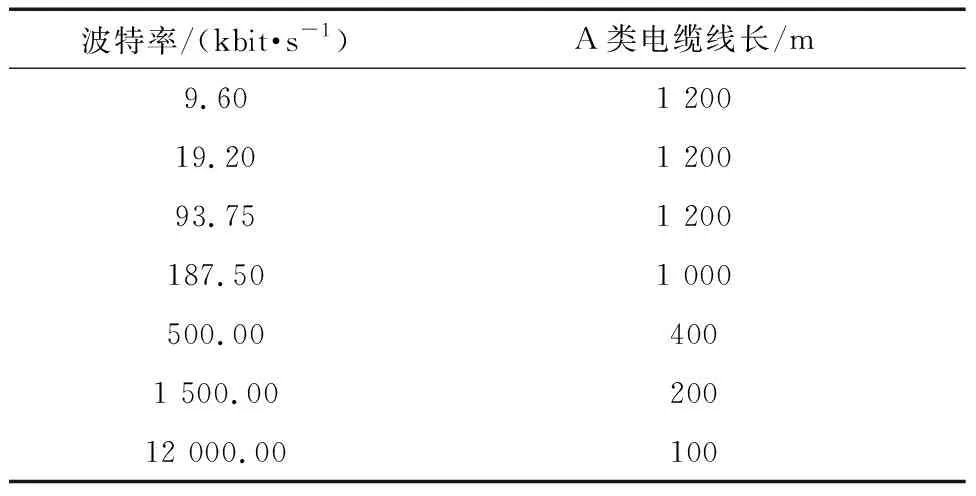

表1 波特率与网段电缆总长度的对照表

2.4 总线网络拓扑结构的设计

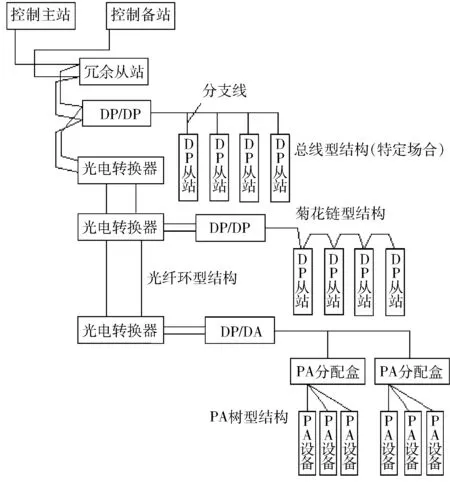

现场总线的网络拓扑结构是指网段之间以及网段内各种总线设备的物理连接方式,网络拓扑结构和波特率一起决定了Profibus总线网络的可靠性和实时性,也直接决定了总线的现场施工工艺。图2为输煤系统Profibus总线网络常用的总线型、光纤环型、菊花链型、PA树型拓扑形式。

图2 输煤Profibus网络拓扑结构

不同的网络拓扑结构需要配置不同的网络设备,必须在项目设计阶段根据现场设备支持的总线类型和网络可靠性要求设计合适的结构搭建网络,否则一旦网络电缆敷设及连接工作完毕,再次更改网络拓扑结构将异常困难。Profibus-DP双绞线通信介质网段中的各节点应尽量采用菊花链型拓扑结构,在无法实现菊花链型的场合如抽屉式MCC可通过T形分支线接入DP干线,但应注意由于T形支线改变了总线的阻抗特性会引起传输信号发射干扰,单网段分支电缆总长度应严格遵循Profibus协议规定,见表2。

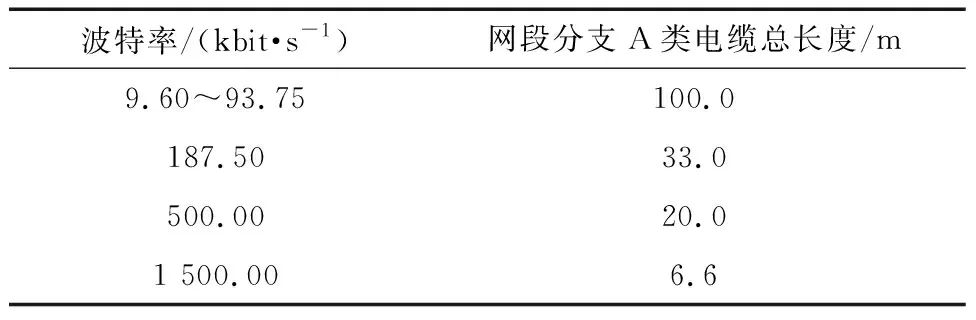

表2 波特率与网段分支电缆总长度的对照表

Profibus-PA的传输速率为31.25 kbit/s,属于低速(H1)网段,因此网络拓扑结构可以有多种形式,可以实现树型、总线型或其他组合型结构,就地PA设备和PA分配器之间采用线性连接,PA分配器之间采用总线型连接,所有连接在现场总线上的设备通过现场分配器进行并行切换[5]。

2.5 Profibus总线I/O模块的选型

布置的设备附近的现场I/O模块应有紧凑坚固的外壳,具备IP67的防护等级,能保证在现场恶劣环境下长期稳定工作,模块支持热插拔功能,具有组诊断、组保护功能(各输入点有诊断传送回主站CPU,以便任一输入点故障时都能得到快速确认),I/O模块集成有PB-DP通信功能,利用接插件可直接挂上PB-DP链路,而无需外加通信模块。目前各大自动化厂商均能提供成熟的总线IO模块,输煤控制系统应用较多的是西门子ECO、菲尼克斯FLM和图尔克FLDP系列。

2.6 现场总线控制程序设计

控制系统对Profibus现场总线设备数据交换的方式有2种,DPV0周期性循环交换和DPV1非周期性循环轮询。DPV0周期性循环交换是Profibus控制主站按照设定的扫描周期快速地与从站进行数据交换,适用于从站设备与控制相关的主要状态参数和故障汇总信息交互,保证控制的实时性;DPV1非周期性循环轮询类似于循环的数据通信,但使用较低的优先权,Profibus控制主站控制器可不定时按固定的顺序向从站发送查询或在收到从站的诊断中断后执行查询,一般用于从站参数设置、故障诊断和报警处理。

输煤控制系统结合了上述2种方式进行相应的硬件组态和软件设计。

2.6.1 DPV0周期性循环交换程序设计

导入现场总线设备厂家提供的GSD文件组态接口,并按照接口数据格式要求定义总线设备到控制系统的内存地址映射关系,内存地址应包括控制设备的实时运行状态(远方、运行、停止、故障、电流)、控制信号(启动、停止、复位、参数设定等),根据从站设备定义的循环数据格式设计相应的功能块解析映射地址的信号并开发设备控制逻辑。

2.6.2 DPV1非周期性循环轮询程序设计

复杂的Profibus总线系统在运行过程中难免会出现系统故障,如何准确快速提供故障信息并分析故障原因是总线应用的重点也是难点,应充分利用控制系统组态平台提供诊断功能块,深入研究总线模块诊断的数据结构,基于从站DPV1非周期性功能开发分层级DP网络诊断系统,并把诊断信息及时发布在运行监控画面,实现站级、模块级、通道级、设备级的故障诊断和快速定位。

3 工程应用

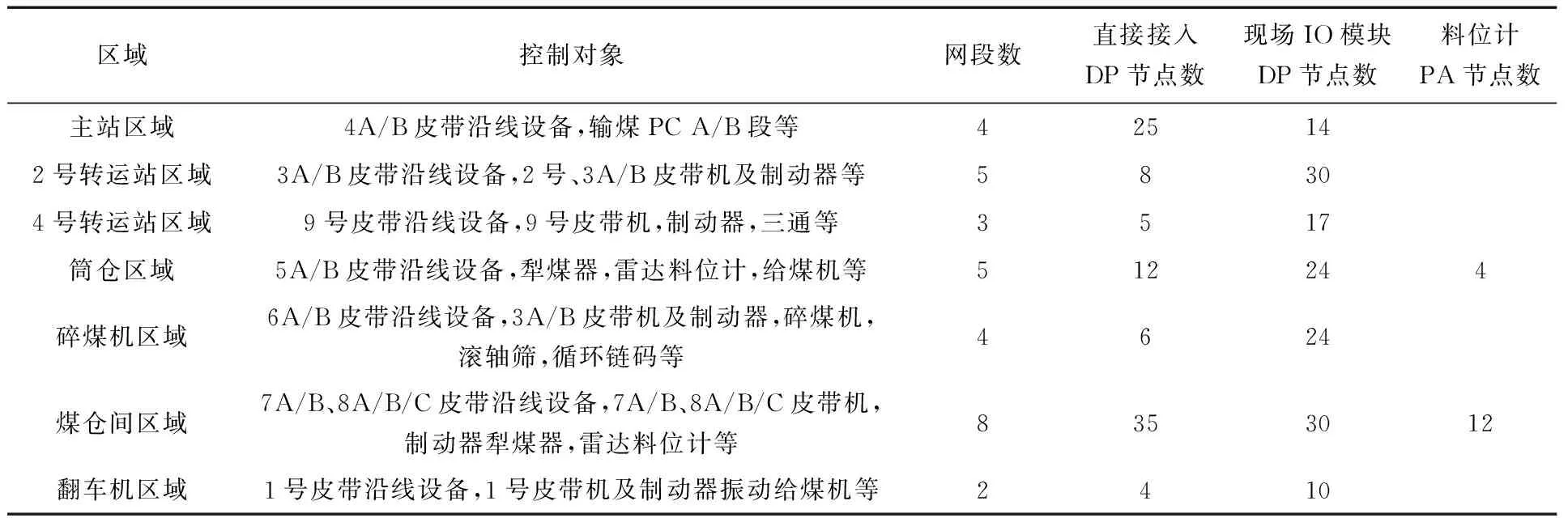

某发电厂一期2台660 MW超超临界输煤控制系统采用了全分布式Profibus现场总线技术,程控系统选用西门子S7-414H双机热备系统作为Profibus主站控制器,西门子ET200 ECO模块作为现场总线IO模块,彻底取消了常规的远程I/O站,PLC的组态平台为STEP7。根据输煤工艺设备和MCC柜的分布情况,在输煤综合楼设置Profibus主站,在翻车机室、2号转运站、筒仓、4号转运站、碎煤机室、煤仓间6个区域设置Profibus分站,各站点网络单元通过冗余光纤接入输煤Profibus主站,并根据工艺设备特点又将每个区域划分成若干个网段,每个网段设置有中继单元和有源终端电阻,用以扩展和隔离总线设备,匹配总线电缆阻抗。该项目共设计有31个网段、260个总线节点、现场总线IO模块、PA料位计智能马达保护器等总线设备直接接入或经DP/DP耦合装置(Y-LINK)分网段接入各区域分站的冗余网络(见表3)。

表3 输煤控制系统总线网段统计表

4 结语

全分布式输煤控制系统Profibus现场总线技术解决了输煤设备全总线接入、网络设计与规划、从站设备故障诊断与分析等关键问题,提升了输煤系统总线应用的深度和广度,提高了输煤控制系统的自动化水平,有效节省了电缆、桥架等安装材料和施工成本,总线提供的大量设备附加信息,有助于实现现场设备智能管理和预测维护,为电厂全面数字化生产和管理奠定了基础。