ACES尿素工艺配管浅析

王 宇,赵慧灵

(中国五环工程有限公司 管道室,湖北 武汉 430000)

尿素,化学名为碳酰胺,分子式为(NH2)2CO。尿素作为化肥,具有含碳量高、不恶化土壤等优点,需求量非常大。20世纪初开始以氨和二氧化碳为原料生产尿素的工业装置投入生产[1]。通过近一百年的发展,目前主流的尿素生产工艺包括荷兰Stamicarbon公司的二氧化碳气提法,意大利Saipem公司的氨气提法,日本TEC公司的ACES21。

1 ACES工艺简介

ACES是Advanced Cost and Energy Saving Process的缩写,意为“节约投资降低能耗”的工艺,具有原料消耗低、能耗低、操作弹性大、材料腐蚀小等优点。该工艺主要包括尿素合成、高压回收、尿素溶液的净化和中低压回收、尿素溶液的最终浓缩、造粒工序。

氨和二氧化碳合成尿素主要发生以下两步反应:

(1)

(2)

尿素-甲铵混合液、液氨和二氧化碳从合成塔底部进入,发生上述反应。氨-尿素-甲铵混合液与未反应的CO2气体从合成塔底缓慢向上流动,并从合成塔顶进入汽提塔顶部。

在汽提塔顶部分离出气相后,含有甲铵、水和氨的尿素溶液以薄膜的形式沿着汽提塔管程内壁下降,与汽提塔底部进入的CO2逆流接触进行传质。受到管外蒸汽的加热,未反应的甲铵溶液发生反应(1)的逆反应分解成NH3和CO2。在CO2气体的汽提作用下,分解的CO2和NH3从液相传递到气相。尿液中大部分甲铵和过量液氨在汽提塔中分离出来,汽提后的尿素溶液(50wt%)从汽提塔底部进入净化工序。汽提气从汽提塔底进入甲铵冷凝器。

甲铵冷凝器分冷凝-反应段(下部)和洗涤段(上部)两段。塔顶进入的甲铵溶液与塔底进入的汽提气在甲铵冷凝器内逆流接触。在冷凝-反应段,CO2沿管程向上流动并发生反应(1)和反应(2),46%的CO2生成尿素,分离出气体后,从溢流漏斗溢出,通过抽射器进入反应器底部。分离出的气体在洗涤段继续被洗涤吸收。

2 管道设计要点浅析

尿素、甲铵溶液具有易结晶、强腐蚀的特性[2],以及尿素装置的部分工艺管易震动,因此尿素装置在管道选材、管道设计时应着重考虑这些因素。

2.1 合成圈关键管线配管

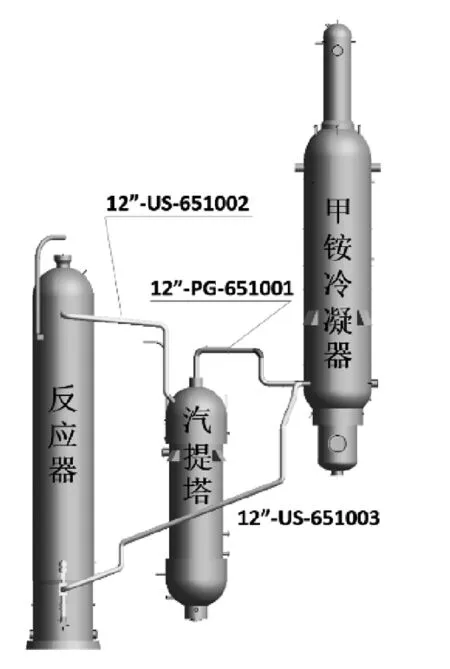

图1 合成圈关键管线Fig.1 Key pipelines of synthesis loop

如图1所示,反应器、汽提塔、甲铵冷凝器及相关管线构成尿素合成圈。从甲铵冷凝器到反应器的管线12“-US-651003及反应器到汽提搭的管线12”-US-651002主要为尿素-甲铵溶液,流动性差,极易结晶。再加上三台高压设备操作压力相同,上述两根管道为重力流管道。该管道在配管时应在满足应力要求的前提下,坡度尽量大,弯头尽量少。

由于汽提塔与甲铵冷凝器操作压力相同,为防止甲铵冷凝器内液体通过气相管12“-PG-651001返回气提塔,该管线需设置一个2m高的气袋,启液封作用。

2.2 冲洗、导淋管道配管

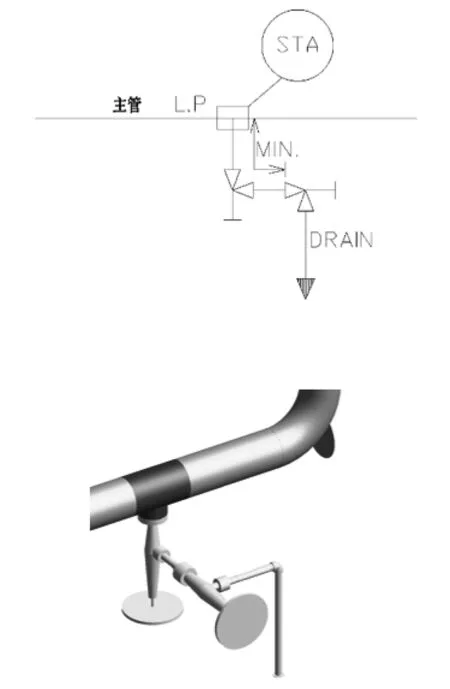

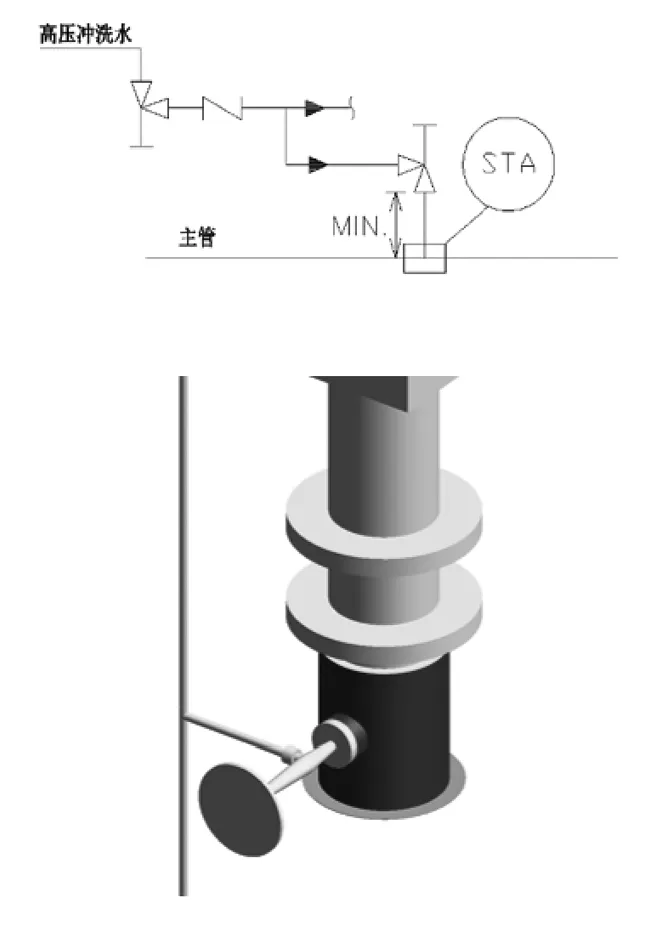

由于尿素和甲铵容易结晶,管线应尽量避免袋形。在有可能形成积液的地方设置导淋。还应在合适的位置设置高压冲洗水。导淋与冲洗水根部阀与主管距离应尽量短,配管细节见图2和图3。

图2 导淋配管图Fig.2 Piping Lyout of Drain

图3 冲洗管线配管图Fig.3 Piping Lyout of Flushing

2.3 两相流管道配管

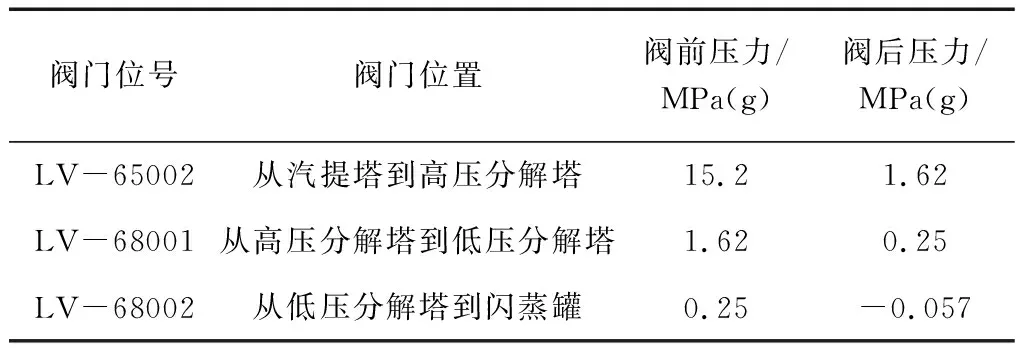

尿液管线从汽提塔到闪蒸罐,共经过三次减压,详见表1。

表1 减压阀门清单Table 1 List of pressure reducing valve

尿液每次减压都会发生闪蒸,并在减压阀后形成汽液两相流。根据以往经验,该类管线极易发生震动,震动主要来至三方面:(1)压力突然变化产生的震动(阀门打开和关闭,一般发生在开停车时);(2)阀门减压闪蒸产生的震动;(3)阀后汽液两相流在管道流动是产生的水击。为尽量降低震动产生的影响及水击发生的可能性,管道设计时可采取以下预防措施:

2.3.1 加固减压阀的支撑

图4 减压阀LV-65002Fig.4 Pressure reducing valve LV-65002

如图4所示,在管道柔性允许的前提下,在阀门LV-65002阀体上设置固定支架,限制阀门突然打开/关闭和阀后闪蒸产生的震动传递到相连管道上。

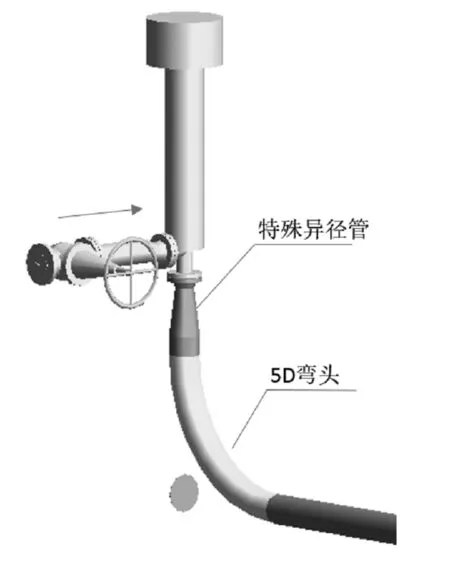

2.3.2 减压阀后使用特殊变径管和5D弯头

图5 减压阀LV-68001Fig.5 Pressure reducing valve LV-68001

如图5所示,该特殊异径管夹角为14°,比标准异径管的夹角小。同时,减压阀后的第一个弯头采用5D弯头。这样可以降低闪蒸发生的剧烈程度及两相流介质在管道内流动时引起的管道震动。

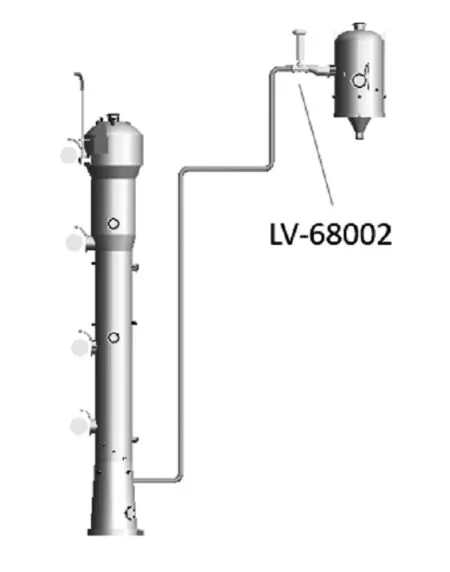

2.3.3 减少两相流管线长度

图6 减压阀LV-68002Fig.6 Pressure reducing valve LV-68002

如图6所示,将减压阀门LV-68002尽量靠近闪蒸罐布置,减压闪蒸后的尿液马上进入闪蒸罐,两相流介质行程短,可有效避免震动的发生。

3 结语

管道腐蚀、管道震动和管道堵塞是尿素装置在生产过程中最常见的问题。抓住问题的源头,在配管设计时采取相应措施杜绝或降低上述问题的发生,有利于装置长期稳定运行,带来效益。