铝青铜与合金钢焊接工艺研究

■ 高宗让

自升式钻井平台CJ46悬臂梁X-Y滑移机构的耐磨板为铝青铜,它要与合金钢本体进行焊接。由于铝青铜与钢在物理性能和化学组织方面差别很大,这就对焊接带来很大困难,焊接时易产生未熔合和裂纹,易在焊缝中产生夹渣等焊接缺陷。我们利用公司现有的焊接资源,通过对S221焊丝氧乙炔火焰焊、Cu237焊条电弧焊、UTP A34N焊丝熔化极氩弧焊的试验分析对比,成功研究出方便有效焊接铝青铜与合金钢的SMAW+GMAW组合焊工艺。

1.试验材料

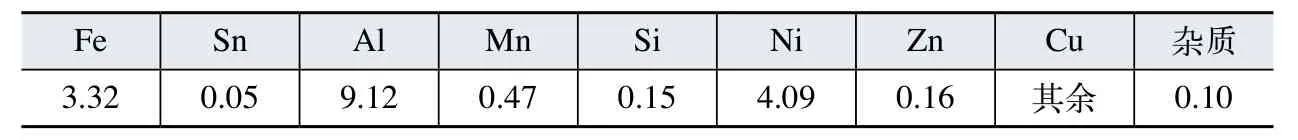

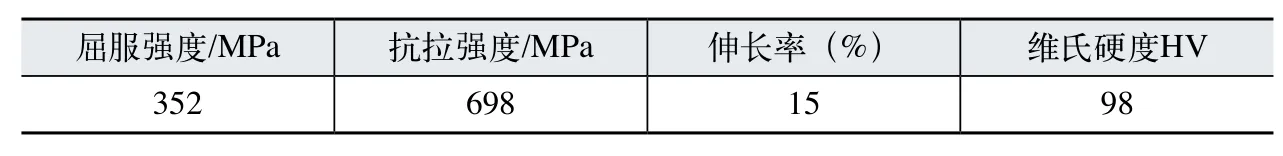

(1)铝青铜 本试验采用铝青铜为ASTM B171 C6300,厚度15mm,其化学成分、力学性能和物理性能分别如表1~表3所示。

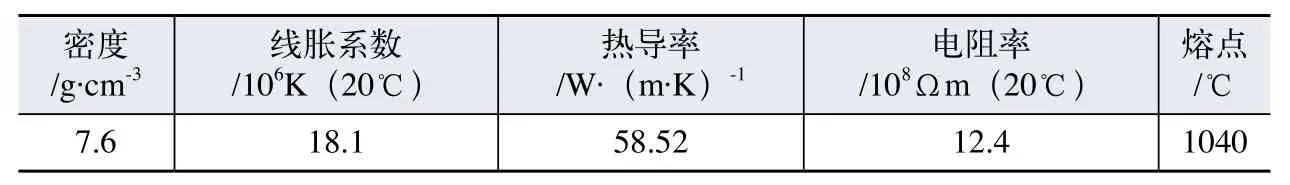

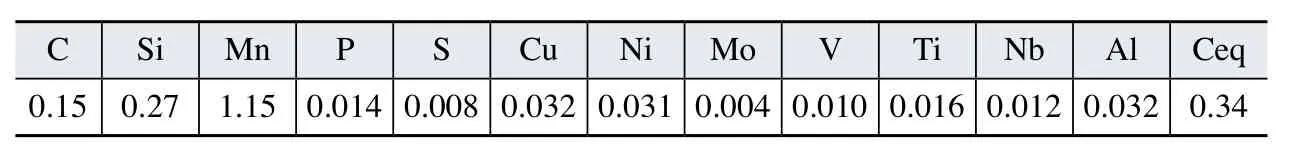

(2)合金钢 本试验采用合金钢为ABS DH36,厚度15mm,其化学成分、力学性能和物理性能分别如表4~表6所示。

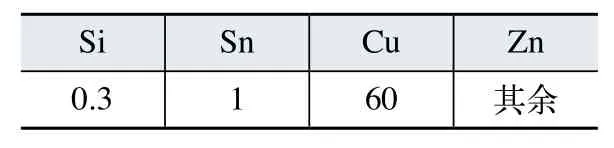

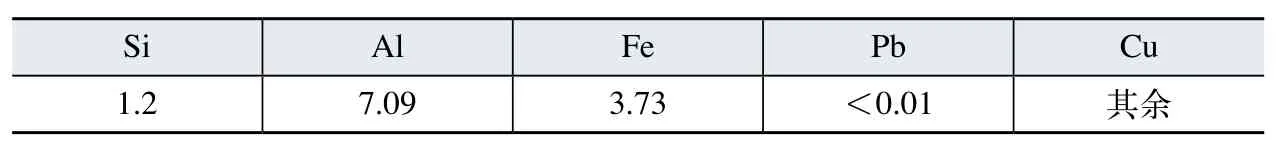

表1 ASTM B171 C6300的化学成分(质量分数) (%)

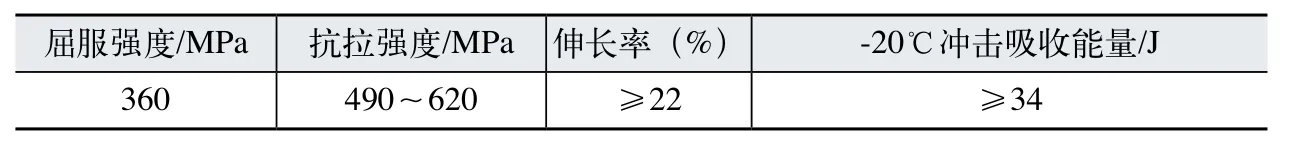

表2 ASTM B171 C6300的力学性能

表3 ASTM B171 C6300的物理性能

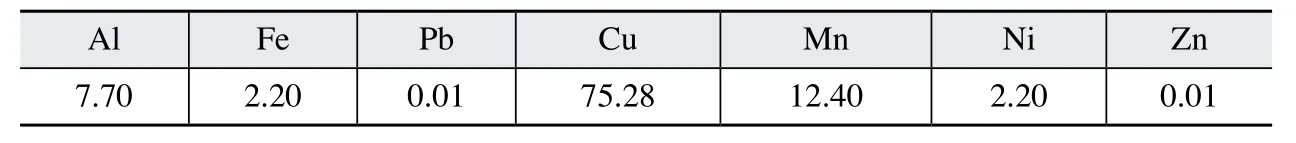

表4 ABS DH36的化学成分(质量分数) (%)

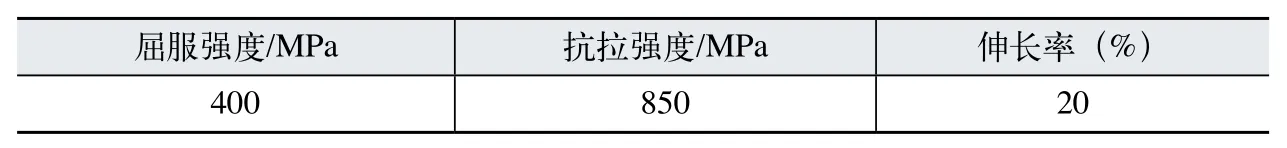

表5 ABS DH36的力学性能

表6 ABS DH36的物理性能

(3)焊接性分析 由于铝青铜热导率高、熔点低、线胀系数大,焊接时易产生未焊透和裂纹;另外,焊接时因铝被氧化而形成致密难熔的Al2O3薄膜覆盖在熔池表面,易在焊缝中产生夹渣和气孔。

由于钢熔点为1536℃,铝青铜为1060℃,二者相差很大,钢与铝青铜焊接时,钢侧难熔化极易形成未熔合;铝青铜与钢合金系不同,焊接时也易产生裂纹等焊接缺陷。因此,铝青铜与钢的焊接比较难,焊接工艺的重点是要解决未熔合及裂纹问题。

2.焊接试验

(1)焊接工艺 铝青铜与钢的焊接方法很多,比如钎焊、氧乙炔火焰焊、钨极氩弧焊、熔化极氩弧焊及焊条电弧焊等。钎焊最适合异种金属的焊接,但因其接头强度低、施工效率低,不适合悬臂梁X-Y滑移机铝青铜耐磨板与钢的焊接。根据我们工厂的现有焊接工艺条件,本文依次用氧乙炔火焰焊、熔化极氩弧焊、焊条电弧焊方法对铝青铜与钢的焊接进行焊接试验。

对于焊接材料的选择,必须兼顾铝青铜和钢。查询焊接资料,氧乙炔火焰焊的S221焊丝、焊条电弧焊的Cu237焊条、UTP A34N焊丝熔化极氩弧焊的UTP A34N焊丝均能焊接铝青铜与钢,故我们选上述焊材进行焊接试验,优选其中比较经济可行的方案。

由于实际产品中铝青铜与钢的连接形式为角接,因此本试验利用T形接头角焊缝来研究其焊接工艺。

(2)氧乙炔火焰气焊 选用S221(φ3mm)焊丝和HJ301进行试验,S221化学成分如表7所示。

表7 化学成分(质量分数)(%)

表8 UTP A34N的化学成分(质量分数) (%)

表9 UTP A34N的力学性能

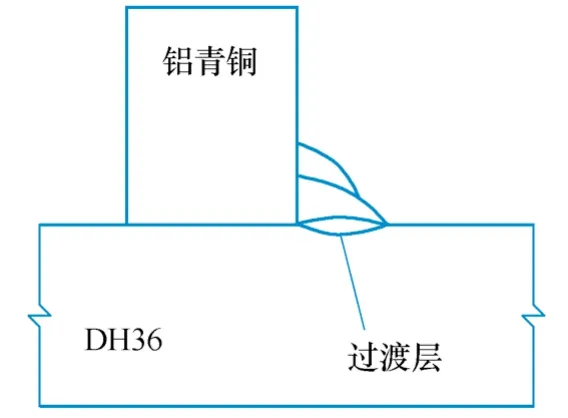

表10 GMAW焊接参数

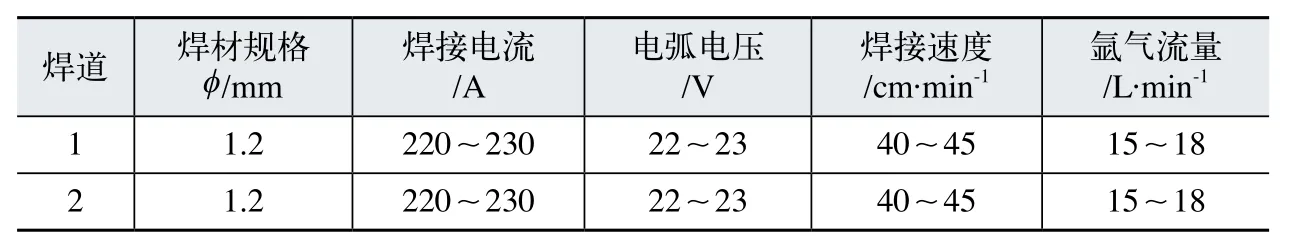

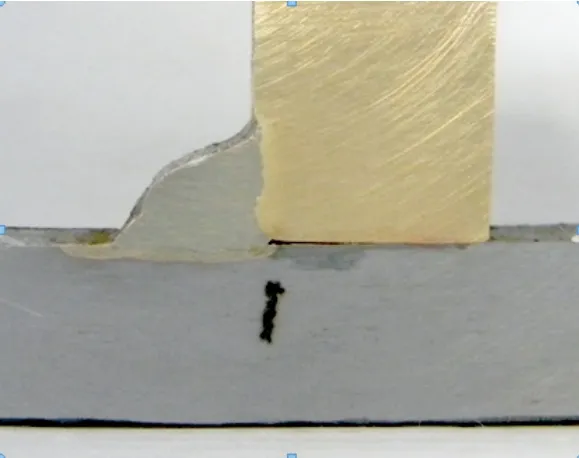

焊接位置:2F;火焰性质:中性焰;预热温度:400℃。宏观金相显示:焊缝中有夹渣和气孔,与钢侧熔合线很直,钢侧未熔合,呈虚焊状(见图1)。

(3)熔化极氩弧焊 焊材成分和性能:我们工厂已经积累了熔化极氩弧焊修补铝青铜螺旋桨的工艺经验,采用的焊丝为UTP A34N(φ1.2mm),故我们用该焊丝来进行试验。焊丝UTP A34N化学成分和力学性能如表8、表9所示。

焊接参数:焊前用氧乙炔火焰把接头区域预热,主要加热钢板,使其温度达到350~400℃,铜板温度可低些, 150℃左右即可;焊后马上用丝绵覆盖,保温缓冷。具体焊接参数如表10所示。

图1 氧乙炔气焊宏观金相

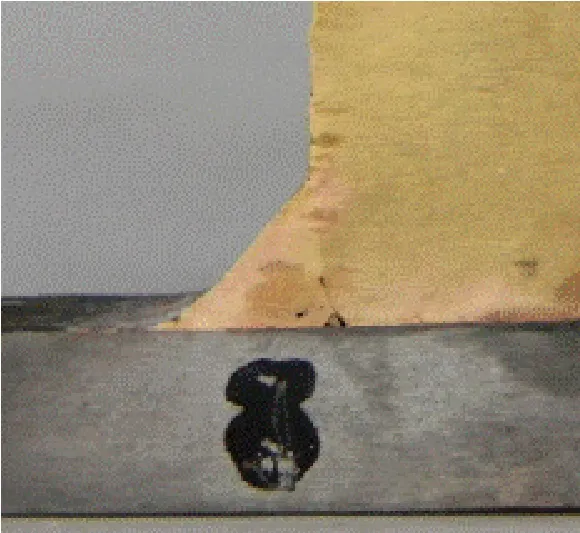

图2 熔化极氩弧焊宏观金相

宏观金相显示:铝青铜侧咬边最大0.5mm,未发现裂纹、夹渣等,焊缝与DH36交界为直线且与板边基本平齐,敲断后发现熔合不良,为虚焊状态(见图2)。

合金钢DH36侧熔合不良的分析:由于钢的熔点比铝青铜熔点高约500℃,当铝青铜已熔化时而钢还未开始熔化,再加上铝青铜焊丝因熔点低熔覆率高,大量熔化的焊丝金属液体堆积在未熔化的DH36表面,就形成了合金钢钢侧焊缝的未熔合,也可以称作“满溢”。理论上焊接电流增加,熔深会增大,但是对熔化极气保焊焊接电流增加,送丝速度也会加快,焊丝的熔化和熔覆也同时就加快了。因此,通过增加电流并不能改变这种状态。也许,改变电焊机的电特性及电弧反馈系统可以将此改善。

(4)焊条电弧焊 焊材分析:选用Cu237(φ3.2mm)焊条进行试验,其化学成分如表11所示。

焊接参数:焊前用氧乙炔火焰把接头区域预热,使其温度达到200~250℃;焊后马上用丝绵覆盖,保温缓冷;焊条经过200~250℃×2h的烘干才能使用。具体焊接参数如表12所示。从焊接过程中可见:Cu237焊接时与钢熔合好,飞溅少;但与铝青铜工艺性差,飞溅大,熔合难。

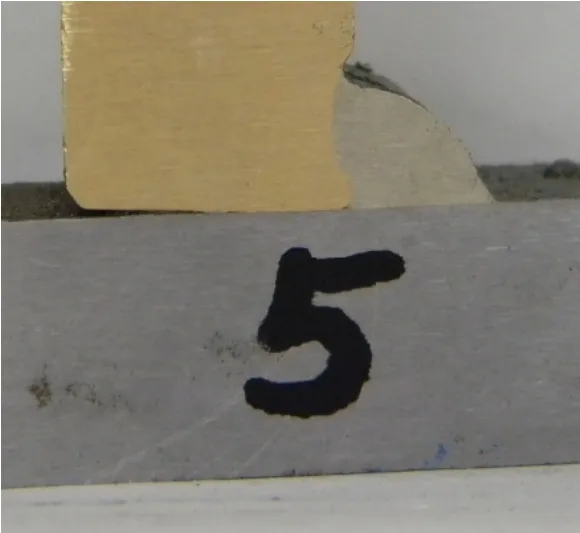

(5)组合焊(SMAW+GMAW) 从上述结果看,单独用氧乙炔气焊、熔化极氩弧焊、焊条电弧焊来焊接铝青铜与合金钢,其结果都不理想。氧乙炔气焊缺陷多且效率低;熔化极氩弧焊效率高、焊缝与铝青铜熔合好,而与钢熔合差;焊条电弧焊焊缝与铝青铜熔合差,而与钢熔合好。鉴于此,我们重新设计焊接工艺,用Cu237焊条在合金钢侧打底焊接过渡层,然后用UTP A34N焊丝焊接连接焊缝。

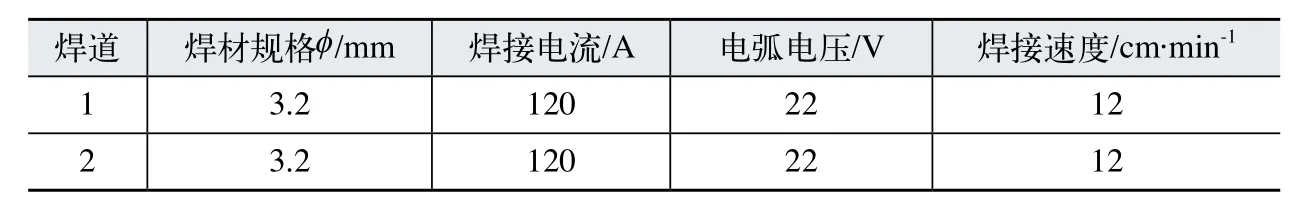

组合焊焊接参数:焊前用氧乙炔火焰把接头区域预热,主要加热钢板,使其温度达到250~300℃,然后用Cu237焊条在合金钢侧打底焊接过渡层(见图3),再用UTP A34N焊丝焊接主连接焊缝;连接焊缝焊接时层间温度要保持在150℃以上;焊后马上用丝绵覆盖,保温缓冷。具体焊接参数如表13所示。

试验结果:焊缝表面用PT检查未发现裂纹、气孔、夹渣等缺陷,宏观金相显示焊缝熔合良好,未发现裂纹、气孔、夹渣等缺陷(见图4)。

图3 组合焊(SMAW+GMAW)示意

图4 组合焊(SMAW+GMAW)宏观金相

表11 化学成分(质量分数) (%)

表12 SMAW焊接参数

表13 SMAW+GMAW组合焊焊接参数

3.结语

用上述组合焊工艺焊接自升式钻井平台CJ46悬臂梁X-Y滑移机构的ASTM B171 C6300铝青铜耐磨板与DH36合金钢机体,一次焊接成功。不仅焊缝熔合良好,没有发现裂纹、气孔、夹渣等缺陷,而且GMAW焊接工艺效率高,成本低。