基于周向积分磁化的钢丝绳检测传感器*

姜宵园, 孙燕华, 马文家, 冯晓宇, 刘世伟

(华中科技大学 机械科学与工程学院,湖北 武汉 430074)

0 引 言

漏磁检测法检测可靠,易于操作是目前最常应用于钢丝绳的检测方法之一[1],国内外已有大量的文献对钢丝绳漏磁检测法进行了研究[2~4],并开发各式钢丝绳漏磁检测系统[5~7]。目前,漏磁检测系统磁化结构主要分为磁轭式磁化结构和穿过式线圈磁化结构,且以磁轭式磁化结构最常见[8],但此种传感器结构在沿待检钢丝绳圆周方向上分布的磁轭数量有限,为了满足钢丝绳的饱和磁化磁轭体积设计比较大,最终导致整个传感器体积重量大,不易于操作且不利于狭小空间的钢丝绳探伤。

本文在有限数量的磁轭式磁化方法的基础上提出周向积分磁化方法,通过有限元仿真研究磁化器结构尺寸对磁化效果的影响,进而优化周向积分磁化器,并合理选择磁敏元件的种类及布置方式,提高缺陷信号识别度,同时对检测传感器整体结构进行设计,以达到减轻传感器尺寸和重量的目的,最终设计出轻便可靠的钢丝绳检测传感器。

1 周向积分磁化传感器

1.1 周向积分磁化器优化设计

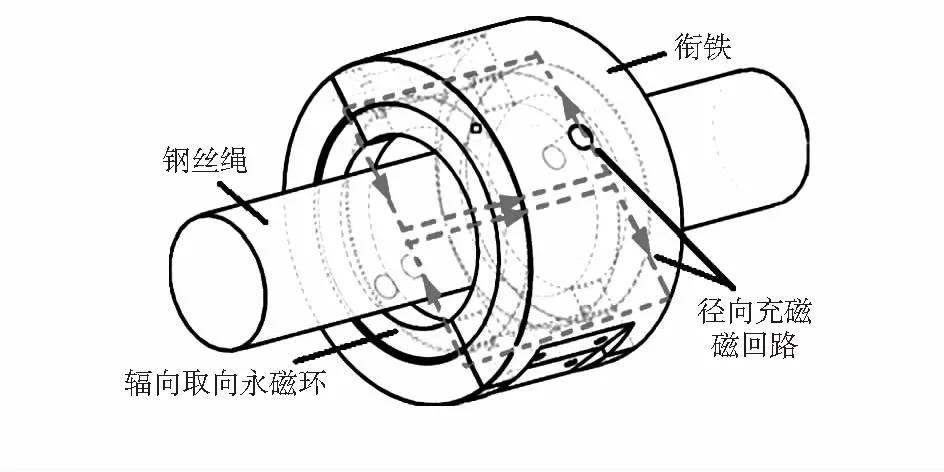

对于钢丝绳漏磁检测传感器,磁化器对钢丝绳的磁化程度关系着钢丝绳上的缺陷检测分辨率及传感器的尺寸和重量[9]。在保证检测灵敏度的情况下,为了尽可能减轻传感器重量及缩小传感器尺寸,将现有永磁磁轭式磁化器在待检测钢丝绳圆周方向上数量有限的磁轭进行周向积分拓展,形成全圆周向磁极磁化,该方法消除了传统数量有限的永磁磁轭之间的磁化盲区带,可利用体积较小的结构形式对钢丝绳实施饱和磁化从而完成断丝或磨损等损伤检测。该方法的磁化器具体设计实施为:优先选择辐向取向永磁环对钢丝绳进行径向磁化,辐向取向永磁环和衔铁与待测钢丝绳及中间气缝所组成的磁化回路是传统磁轭式磁化回路的圆周积分形式,其结构形式如图1所示。

图1 周向积分磁化回路

对上述周向积分磁化方式进行ANSYS仿真,具体研究永磁环的内径和衔铁的轴向长度对磁化效果的影响,并合理地选择模型的尺寸参数,使磁化器达到满足周向积分磁化要求的磁化能力和尽可能小的体积。所建ANSYS模型包括磁化器、被测钢丝绳和周围空气,其中辐向取向永磁环采用NdFeB42钕铁硼磁铁,其相对磁导率为1.05,矫顽力为986 000 A/m;衔铁采用坡莫合金,其相对磁导率为20 000;钢丝绳模型的磁化曲线使用碳钢的B-H曲线。尺寸参数分别为:辐向取向永磁环的内径为Pd,厚度为PT,轴向长度为PL,两永磁环之间的间隔为PS;衔铁的内径为Ad,其大小等于Pd+2PT,厚度为AT,轴向长度为AL,其大小等于2PL+PS;待测钢丝绳的直径φ为28 mm。

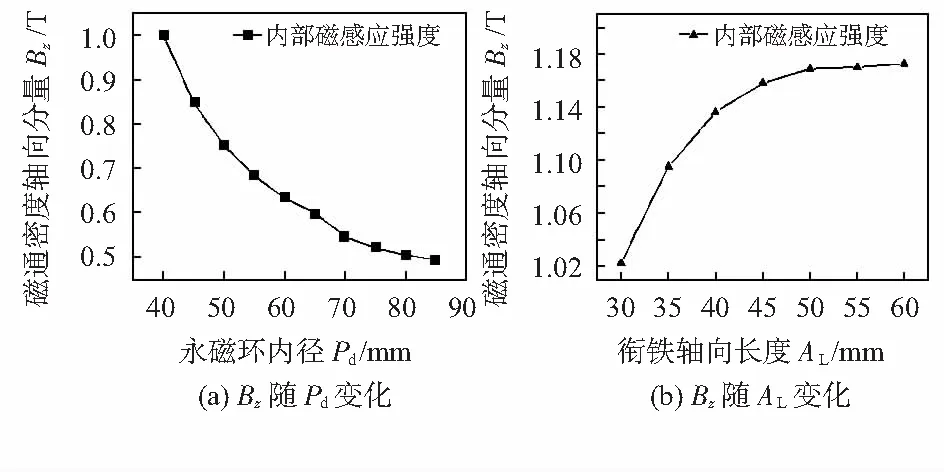

在仿真计算过程中,取辐向取向PT为6 mm,PL为8 mm,Pd从40~85 mm每隔5 mm取值,Ad随之相应变化,AT为10 mm,AL为30 mm。在ANSYS后处理中,提取待测钢丝绳中间截面的磁通密度轴向分量Bz值,绘制其随Pd的变化曲线,如图2(a)所示,随着Pd的逐渐增大,Bz值逐渐减小,即在Pd逐渐增大的过程中,磁场的分布逐渐分散,导致钢丝绳的磁化效果变差,得到的缺陷检测信号会逐渐减小,缺陷检测分辨率变差。因此,在设计过程中,考虑到检测传感器的安装与运行,选择Pd为40 mm,既减小了磁化器的尺寸,又达到了较好的检测效果。

图2 仿真分析曲线

确定Pd为40 mm后,保持PT为6 mm,PL为8 mm不变,此时衔铁的内径Ad为52 mm,其AT为10 mm,取衔铁AL从30~60 mm每隔5 mm的变化值,研究钢丝绳中间截面的磁通密度轴向分量Bz值随AL的变化规律,如图2(b)所示。随着AL的增加,钢丝绳的磁通密度轴向分量Bz值逐渐增大,最后曲线趋于平和。由于背景磁场的影响,缺陷检测信号随着衔铁轴向长度的逐渐增加会逐渐增大,当衔铁轴向长度进一步增加时,钢丝绳内部磁化强度达到饱和,缺陷检测信号会略微减小之后基本保持不变,因此,一般选择钢丝绳内部磁化强度在近饱和区域。基于周向积分磁化理论,当衔铁轴向长度为30 mm时,满足检测精度和传感器体积微小化的要求。

根据上述仿真规律,磁化器中Pd为40 mm,PT为6 mm,PL为8 mm;内径Ad为52 mm,AT为10 mm,AL为30 mm。

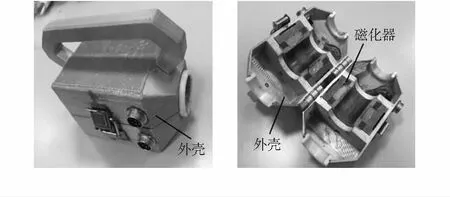

最终制作的磁化器整体样机如图3所示。半开合式环形永磁体中一侧内环为N极,另一侧内环为S极,对待测钢丝绳进行全周周向磁化,其磁化性能大幅度提高,在缺陷处所形成的漏磁场信号更易于采集和处理。

图3 周向积分磁化器样机

1.2 磁敏感元件选型

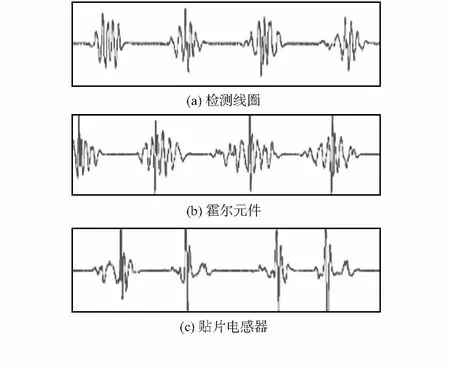

对目前常用于信号检测的磁敏感元件检测线圈、霍尔元件[10]、贴片电感的单个磁敏感元件在同一根待测钢丝绳上进行检测试验,分析所采集的缺陷检测信号,对比其信噪比,如图4所示。

图4 各磁敏感元件的检测信号特征

图4(a)中缺陷信号与绳股干扰信号幅值较为接近,辨识度相对较低;图4(b)缺陷信号的辨识度相对于检测线圈有所提高,但检测传感器在来回扫差过程中存在着检测单向性,不利于缺陷识别,另外由于实际检测环境中噪声来源众多,因此将会造成基波信号和噪声信号的增大及缺陷信号的衰减,缺陷信号的分辨率降低;相比于图4(a)~图4(c)缺陷信号的辨识度较高,结合各类磁敏感元件性能及特点的分析,选定贴片电感器作为钢丝绳漏磁检测的磁敏感元件,其具有输出信号与电感量有关、检测灵敏度较高、抗干扰性较强、成本低、体积小的特点。贴片电感器中线圈的布置方向与主磁通方向垂直,所获取的缺陷信号特征幅值较大,有利于提高检测信号的信噪比和辨识度。

考虑多个贴片电感器布置方式时,采用圆周阵列周向布置方式,并使绳股处贴片电感器以差动形式连接,可以减小绳股间漏磁信号对检测信号的干扰,保证钢丝绳检测不漏检。将贴片电感器周向居中布置于磁化器耐磨套的外表面,后用电子密封胶密封,装配到辐射环磁化器中,并加入连接部件用于检测信号的数据采集,其提离距离为1~2 mm。

1.3 传感器结构设计

针对直径d=28 mm的待测钢丝绳,设计了一钢丝绳漏磁检测传感器,整体装配尺寸为150 mm×100 mm×120 mm,内部放置周向积分磁化器。传感器采用滑动端头,以保证钢丝绳的对中性和磁敏感元件的提离距离,同时也可避免因钢丝绳翘丝和断丝而造成检测信号不稳定。

考虑到仪器的便携性,传感器的外壳采用一体化设计,避免二次加工及复杂的装配工序,极大简化复杂结构。外壳制作采用3D打印技术,材料为ABS树脂,不仅满足仪器强度和硬度的要求,而且很大程度上减轻了传感器的重量,实物如图5所示。

图5 检测传感器实物

2 试验测试

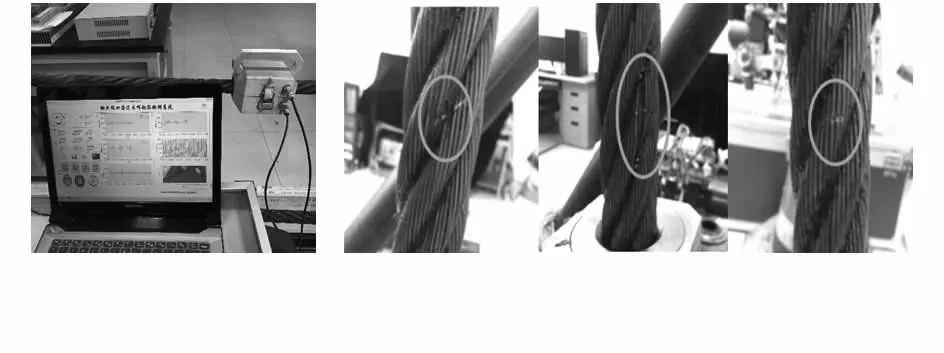

为了尽可能地模拟实际工况中钢丝绳的损伤情况,在钢丝绳上分别模拟了绳股间断丝和相邻绳股间单根缺失2种缺陷,因钢丝绳本身的绳股信号很容易将断丝缺陷信号掩盖,在实际检测中具有一定难度,另外还模拟了钢丝绳磨损,这类缺陷不存在断丝,漏磁场非常弱,易出现漏检现象,要求传感器的检测性能非常高。图6为钢丝绳漏磁检测试验装置及缺陷模拟。

图6 钢丝绳漏磁检测试验装置及缺陷模拟

2.1 定点检测法

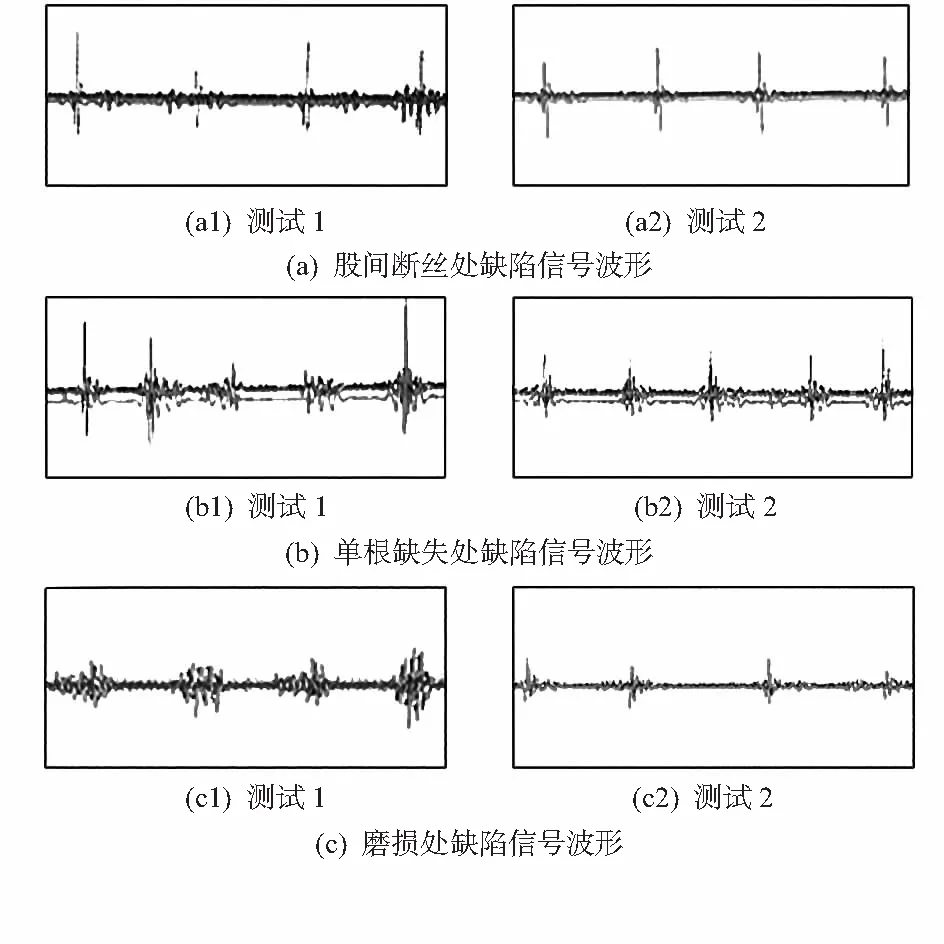

分别对图6中钢丝绳上的缺陷位置处进行定点检测,依次得到钢丝绳绳股间断丝、股间单根缺失和磨损的多通道检测信号波形,深色的波形信号是采集板第7通道的采集数据,较浅色的波形信号是采集板第5通道的采集数据,如图7(a1)、图7(b1)及图7(c1)所示。通过对比分析,该精准磁检测传感器对钢丝绳上较难检测识别的缺陷类型具有很好的辨识度,不同缺陷类型的检测信号幅值不同,单根缺失处的缺陷信号幅值较大,股间断丝处次之,磨损处的缺陷信号幅值较小,但总体上各缺陷处检测信号特征明显,信噪比较高。同时为降低干扰因素的影响,使该传感器以不同速度通过不同的数据采集通道进行数据采集,在一定程度上避免出现“假信号”,图7(a2)、图7(b2)、图7(c2)所示的信号为同一缺陷以不同的速度采集所得的检测信号波形,结果与图7(a1)、图7(b1)及图7(c1)的缺陷信号特征分析结论一致,相同缺陷类型的缺陷信号特征比较相似,不同缺陷类型的缺陷信号特征略有不同,说明该检测传感器具有一定的缺陷检测分辨率。

图7 不同缺陷处定点检测结果

2.2 全局盲测法

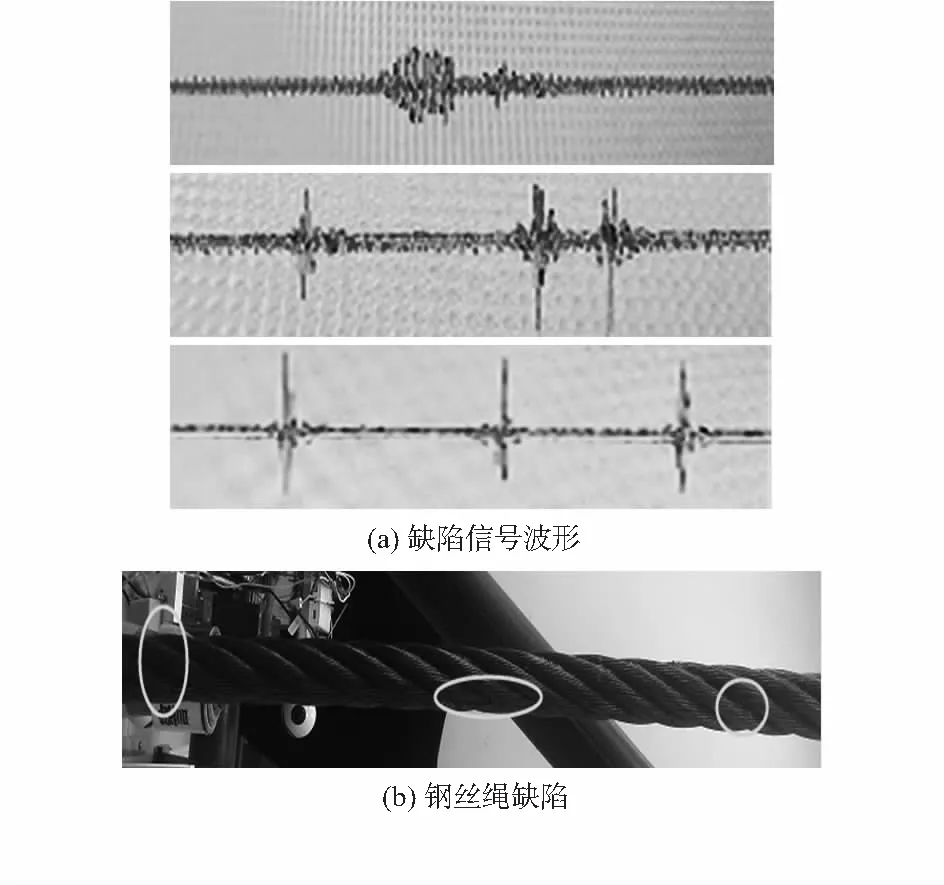

使该周向积分磁化检测传感器扫描整根钢丝绳(d=28 mm),并随机使用该传感器的一处数据采集通道采集信号显示波形,如图8(a)所示,经反复试验,结合前进钢丝绳定点检测的结果,对比分析不同缺陷类型的信号幅值,可判断出钢丝绳自左向右的缺陷依次是磨损、股间单根缺失和股间断丝,与图8(b)相符,说明该检测传感器可以辨识钢丝绳上的缺陷类型,符合检测要求。

图8 钢丝绳缺陷及全局盲测结果

3 结 论

在传统的数量有限的永磁磁轭基础上提出了全圆周向磁极磁化的方法,经实验测试表明,设计的检测传感器可以有效辨识钢丝绳上绳股间断丝、股间断丝缺失和磨损等缺陷类型,具有较好的可靠性,同时减轻了检测传感器的体积与重量,达到了基于周向积分磁化的钢丝绳检测传感器的设计要求。