Al2O3掺杂与超声辅助对纯铝表面微弧氧化层结构与性能的影响

,,,

(太原理工大学表面工程研究所,太原 030024)

0 引 言

微弧氧化(MAO),又称为等离子体电解氧化(PEO),是近几年广受欢迎的一种环保型表面处理技术[1-4]。该技术在阳极氧化的基础上通过将工作电压提高至几百伏的高压放电区,使金属表面原位生长出陶瓷结构的氧化膜,从而改善金属的表面性能。但由于微弧氧化工作区的高压放电效应以及热应力的产生,导致具有陶瓷结构的微弧氧化层呈现表面疏松、多孔的结构特性,这使得腐蚀介质易通过孔洞与基体接触而导致电偶腐蚀,从而大大降低基体材料的耐腐蚀性能,缩短了其使用寿命。研究表明,采用自封孔[1],在电解液中加入添加剂[5-6]以及后续封孔处理[7]等方法可以改善微弧氧化层的性能。

在基础电解液中加入微粒添加剂(如ZrO2、TiO2、SiC、Al2O3等)[8-11]不仅可以提高微弧氧化层的致密性,而且可赋予微弧氧化层特殊的功能[12]。其中,Al2O3的硬度高,耐腐蚀性能好,作为微粒添加剂进行微弧氧化以提高材料表面性能的研究较多。刘亚萍等[11]在Na2SiO4-Na3PO4电解液中加入Al2O3粉后,发现AZ91D镁合金表面微弧氧化层的耐腐蚀性能得到显著提高;黄丹等[13]研究发现,纳米α-Al2O3能够明显改善铝合金表面微弧氧化层的综合性能;WANG等[14]研究表明,随着电解液中Al2O3粉含量的增加,6061铝合金的耐腐蚀性能降低,而当Al2O3的质量浓度为2 g·L-1时,所得微弧氧化层的摩擦因数最小,与铝合金基体的结合最佳;LI等[15]研究发现,在微弧氧化过程中Al2O3以一种化学反应机制参与微弧氧化层的形成,而非简单的机械掺杂[16]。

在微弧氧化试验中,如果直接将Al2O3颗粒引入到微弧氧化基础电解液中,Al2O3颗粒会因自身的重力效应而大量沉积在电解槽底部,使得悬浮在电解液中的Al2O3颗粒较少,从而降低了其在电解液中的浓度,因此只有很少部分的Al2O3颗粒参与到微弧氧化反应中。超声辅助是利用超声波与溶液介质间所产生的机械效应、空化效应、热效应和化学效应等来实现超声波在表面处理中的应用[17],可解决微弧氧化中后期氧化层生长速率慢、质量差等问题,并可改善粉体颗粒在封孔过程中分散性不佳的问题。因此,作者采用在超声辅助微弧氧化(UAMAO)技术,在掺杂Al2O3粉的由Na2SiO3、Na3PO4和Na2WO4组成的复合电解液体系中对纯铝基体进行表面处理,研究了Al2O3掺杂与超声辅助对微弧氧化层结构与性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验用基体材料为纯铝(纯度为98.8%)板,由太原新东方铝业公司提供。将铝板加工成尺寸为10 mm×10 mm×3.5 mm的试样,用水砂纸逐级打磨至2000#后,分别在丙酮和去离子水中超声清洗5 min,烘干备用。

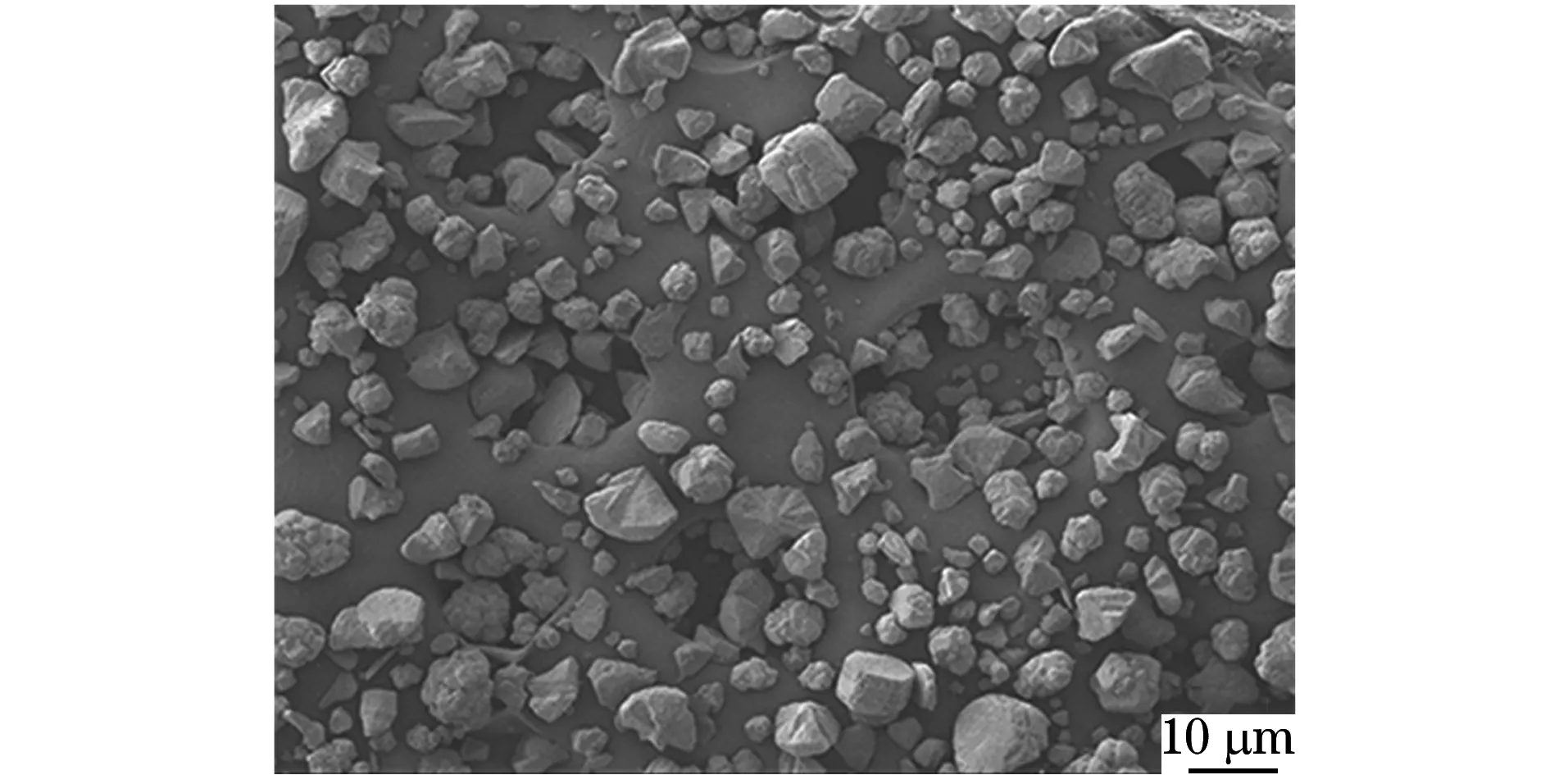

试验所用试剂包括硅酸钠(Na2SiO3,天津市北辰方正试剂厂提供)、磷酸钠(Na3PO4,天津市天力化学试剂有限公司提供)、钨酸钠(Na2WO4,天津市瑞金特化学品有限公司提供)和氧化铝(Al2O3,天津市津北精细化工有限公司提供),均为分析纯。其中,Al2O3粉的平均粒径为32 μm,结构为立方晶系,微观形貌和X射线衍射(XRD)谱分别如图1和图2所示。

图1 Al2O3粉的微观形貌Fig.1 Micromorphology of Al2O3 powder

图2 Al2O3粉的XRD谱Fig.2 XRD patterns of Al2O3 powder

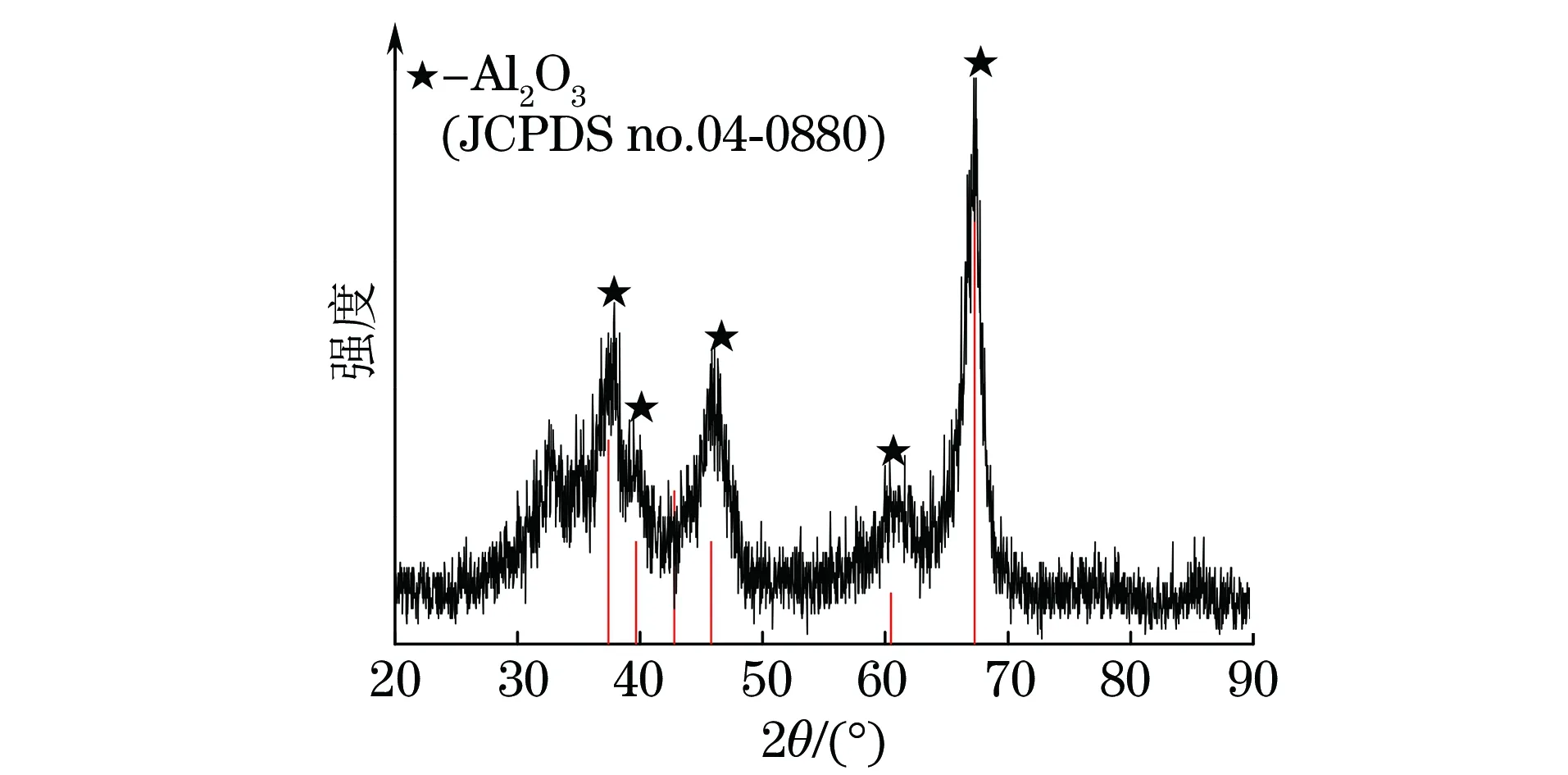

在自行设计的超声辅助微弧氧化试验装置中进行微弧氧化试验,将基体铝板作为阳极,不锈钢槽作为阴极。复合电解液体系由15 g·L-1Na2SiO3、15 g·L-1Na3PO4、1 g·L-1Na2WO4、0或4 g·L-1Al2O3组成,电解液体积为2 L。电源为MAO-10型微弧氧化专用电源。采用恒流控制模式,设定微弧氧化的电流密度为10 A·dm-2,频率为400 Hz,占空比为0.6,电解液温度控制在40 ℃以下,氧化时间为15 min。超声辅助时选用的超声波频率为45 Hz,超声功率比为0.6。试验开始后每隔30 s记录微弧氧化过程中的电压,绘制电压-时间关系曲线。微弧氧化的工艺条件如表1所示,1#,2#,3#工艺条件下制备的试样分别记作1#,2#,3#试样。

表1 微弧氧化的工艺条件Table 1 Process conditions of micro-arc oxidation

1.2 试验方法

用TESCAN VAGA2型扫描电子显微镜(SEM)观察微弧氧化层的表面和截面形貌。 采用DX-2700 型 X 射线衍射(XRD)仪分析微弧氧化层的物相组成,选用铜靶,步长为0.02°,扫描范围为20°~90°。

在PMC-2000型电化学工作站中测试样在体积分数3.5%NaCl溶液中的极化曲线,试验环境为室温;采用标准三电极体系,饱和甘汞电极(SCE)为参比电极,面积为1 cm2铂片为辅助电极,待测试样为工作电极;采用动电位扫描,扫描速率为0.5 mV·s-1,扫描范围为-500~1 500 mV(相对于开路电位)。根据动电位极化曲线得到试样的自腐蚀电位Ecorr、自腐蚀电流密度Icorr、Tafel曲线阳极斜率βa和阴极斜率βc。微弧氧化层的极化电阻Rp的计算公式为

(1)

利用MFT-R4000型往复磨损试验机在室温条件下测试样的干摩擦磨损性能,摩擦副为φ5.5 mm的Si3N4球,载荷为3 N,往复频率为2 Hz,磨痕长度为5 mm,时间为20 min。试验完成后用WIVS型白光干涉三维测量仪测磨痕的长度、宽度和深度,计算比磨损率,计算公式为

(2)

式中:K为比磨损率;L,h,b分别为磨痕的长度、深度和宽度;P为法向载荷;S为滑动距离。

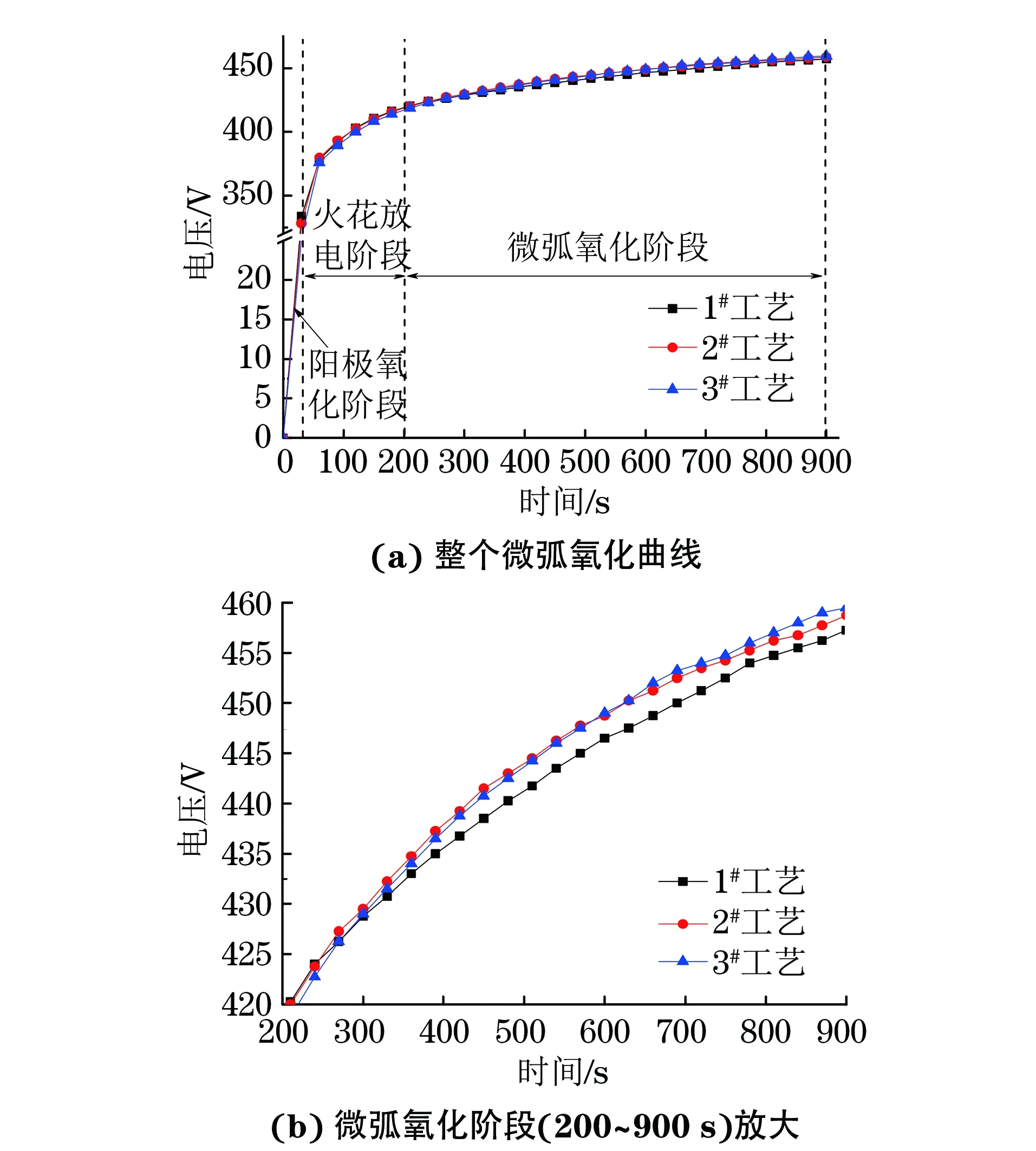

图3 不同工艺微弧氧化过程中电压随时间的变化曲线Fig.3 Voltage vs time curves during micro-arc oxidation by different processes: (a) overall micro-arc oxidation curve and (b) enlarged view of micro-arc oxidation stage (200- 900 s)

2 试验结果与讨论

2.1 电压-时间关系曲线

由图3可以看出:不同工艺下的微弧氧化过程均包括阳极氧化阶段、火花放电阶段、微弧氧化阶段和熄弧阶段;在阳极氧化阶段(0~30 s),不同工艺下的电压均随时间线性增大至325 V左右;在火花放电阶段(30~200 s),试样表面产生火花放电,电压随时间呈非线性缓慢增长趋势;在微弧氧化阶段(200~900 s),电解液中掺杂Al2O3后的电压高于电解液中未掺杂Al2O3的,这是由于悬浮在电解液中的Al2O3进入微弧氧化涂层,增加了涂层的电阻,使得击穿表面的氧化层所需要的电压更高[18]。在电解液中掺杂Al2O3条件下,在微弧氧化200~630 s,超声辅助微弧氧化工艺下的电压随时间的变化趋势与直接微弧氧化工艺下的一致,继续延长氧化时间,超声辅助微弧氧化工艺下的电压略高于直接微弧氧化工艺下的,说明超声辅助促使了更多的Al2O3进入微弧氧化层中。

2.2 表面和截面形貌

由图4可以看出:1#试样微弧氧化层表面的微孔较细小,且分布均匀,但微孔数量较多,孔隙率约为0.34%;电解液中掺杂Al2O3后,2#,3#试样微弧氧化层表面微孔数量明显减少,孔隙率均约为0.15%,但微孔尺寸增大,这可能是由于Al2O3的引入导致氧化层电阻增加,从而需要更高的电压才能击穿所致的;3#试样微弧氧化层表面比2#试样的更为平整,微孔直径更小。由微弧氧化层的截面形貌可看出,不同工艺制备的微弧氧化层均较致密,未发现明显的裂纹等缺陷,1#,2#,3#试样微弧氧化层的平均厚度分别约为10.3,8.8,11.2 μm。由此可知,电解液中掺杂Al2O3后直接微弧氧化形成的微弧氧化层最薄,电解液中掺杂Al2O3后超声辅助微弧氧化形成的微弧氧化层最厚。

由于超声波在传播的过程中导致介质振动速度加快,Al2O3粉克服重力效应而悬浮在电解液中,从而改善了Al2O3微粒的分散性,使得更多的Al2O3微粒处于等离子体微弧高温区域内,在电解液 “冷淬” 作用下与基体一起形成陶瓷层,因此形成的微弧氧化层较为致密、孔隙率较低,可有效隔离基体与腐蚀介质的接触,进而提高其耐腐蚀性能。

图4 不同微弧氧化试样的表面与截面形貌Fig.4 Surface (a,c,e) and cross-sectional morphology (b,d,f) of different micro-arc oxidation samples:(a-b) 1# sample; (c-d) 2# sample and (e-f) 3# sample

2.3 物相组成

图5 不同微弧氧化试样和铝基体的XRD谱Fig.5 XRD patterns of different micro-arc oxidation samples and aluminum substrate

由图5可以看出:不同试样微弧氧化层的XRD谱中衍射峰位置基本相同,经与Al(JCPDS no. 02-1109)、Al2O3(JCPDS no. 04-0875)、莫来石(JCPDS no. 02-0431)、SiO2(JCPDS no. 02-0285)以及Al(PO3)3(JCPDS no. 02-0246)标准卡片对照分析,微弧氧化层中可能有莫来石、SiO2和Al(PO3)3等相存在,但这些相的衍射峰位置均与铝相和Al2O3相的衍射峰重叠,难以进行判断,因此可认为该试验条件下得到的微弧氧化层主要由铝相和Al2O3相组成;与基体相比,微弧氧化层中铝相衍射峰的强度明显降低,同时出现较强的Al2O3相衍射峰;电解液中掺杂Al2O3后微弧氧化层中Al2O3相的衍射峰强度较电解液中未掺杂Al2O3的略有增强,电解液中掺杂Al2O3并超声辅助后Al2O3相衍射峰强度进一步增强,这说明超声辅助促使更多的Al2O3加入到微弧氧化反应过程中。

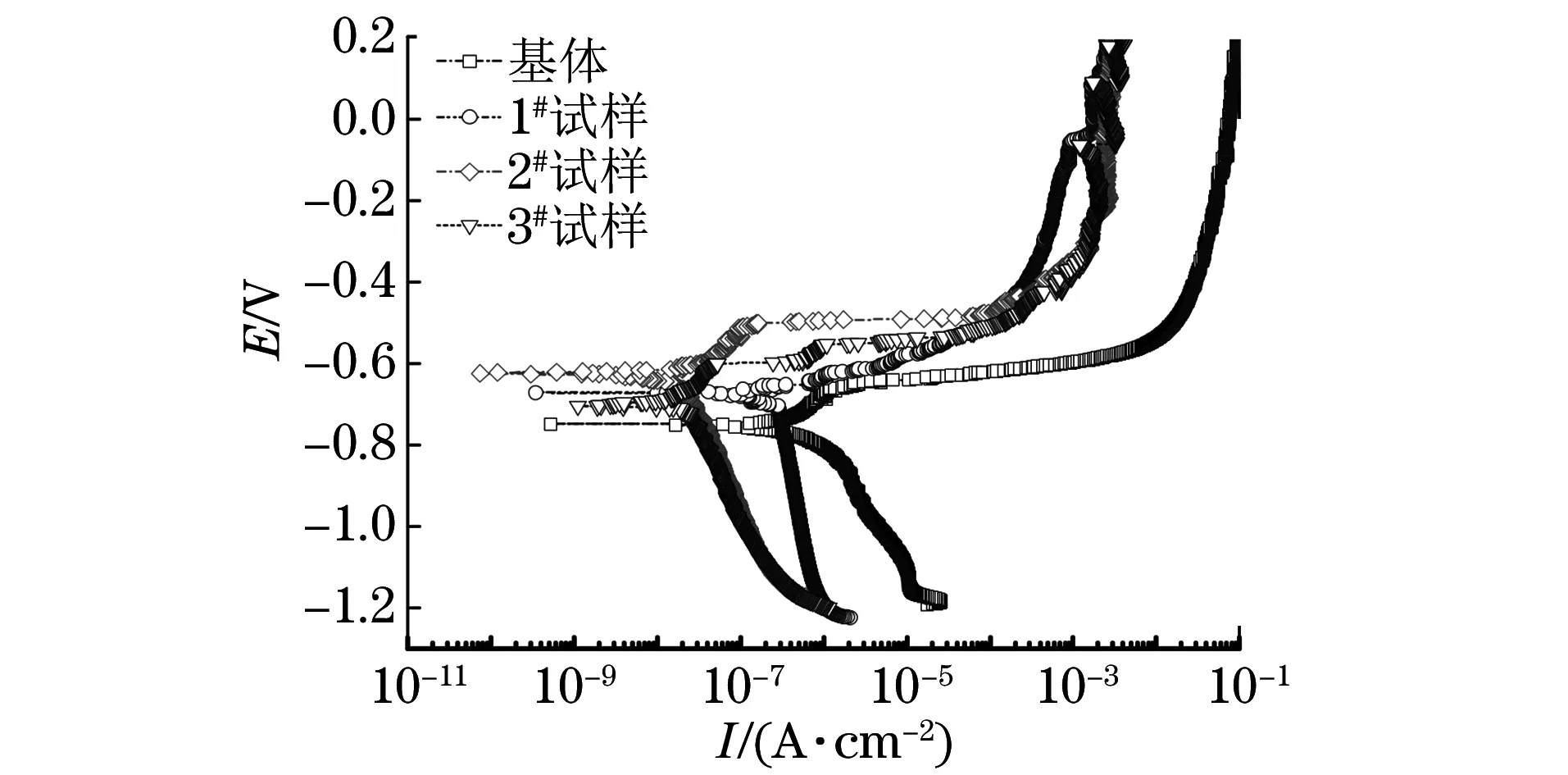

图6 铝基体和不同微弧氧化试样的极化曲线Fig.6 Polarization curves of aluminum substrate and different micro-arc oxidation samples

2.4 耐腐蚀性能

图6中的E为电位,I为电流密度。由图6和表2可以看出:微弧氧化试样的自腐蚀电位较基体的均发生了正移,其中2#试样的自腐蚀电位正移得最多(约124 mV);1#试样的自腐蚀电流密度和极化电阻较基体的均略有降低,这说明超声波对试样耐腐蚀性能的提高不是很明显,在电解液中掺杂Al2O3并超声辅助微弧氧化后试样的自腐蚀电流密度较基体的下降了1个数量级,极化电阻提高了1个数量级,这是由于超声波的引入使得更多的Al2O3微粒进入微弧氧化层,形成的微弧氧化层更为致密,因此自腐蚀电流密度大幅降低。综上可知,在微弧氧化过程中Al2O3微粒的掺杂以及超声辅助的作用使得微弧氧化层的孔洞数量减少、结构致密,从而明显改善了微弧氧化层的耐腐蚀性能。

表2 动电位极化曲线的拟合参数值Table 2 Parameter values of potentiodynamic curves

2.5 摩擦磨损性能

图7 不同微弧氧化试样的摩擦因数随时间的变化曲线Fig.7 Friction coefficient vs time curves of different micro-arc oxidation samples

由图7可以看出:1#试样在经过短暂跑合过程后,其摩擦因数先稳定在0.51,但在摩擦磨损5 min后摩擦曲线发生了较大的波动,摩擦因数在0.57上下大幅波动;2#试样在磨损初期的摩擦因数没有明显变化,在摩擦磨损7 min左右后摩擦曲线发生较大波动,之后随磨损时间的延长,摩擦因数稳定在0.55左右;3#试样在磨损初期的摩擦因数约为0.47,略低于1#试样和2#试样的,在摩擦磨损5 min后摩擦因数先减小后增大,最后趋于稳定。Al2O3掺杂和超声辅助后微弧氧化层中的孔洞分布均匀,当磨损初期微弧氧化层表面被摩擦副磨平后,摩擦因数迅速降低,而初期摩擦副与表面粗糙的熔融颗粒接触摩擦时所产生的磨屑又导致摩擦因数增大,随着磨损过程的进行,磨屑对磨损造成的影响趋于稳定,导致摩擦因数也趋于稳定,这说明超声辅助与Al2O3掺杂的协同作用明显改善了微弧氧化层的摩擦磨损性能。

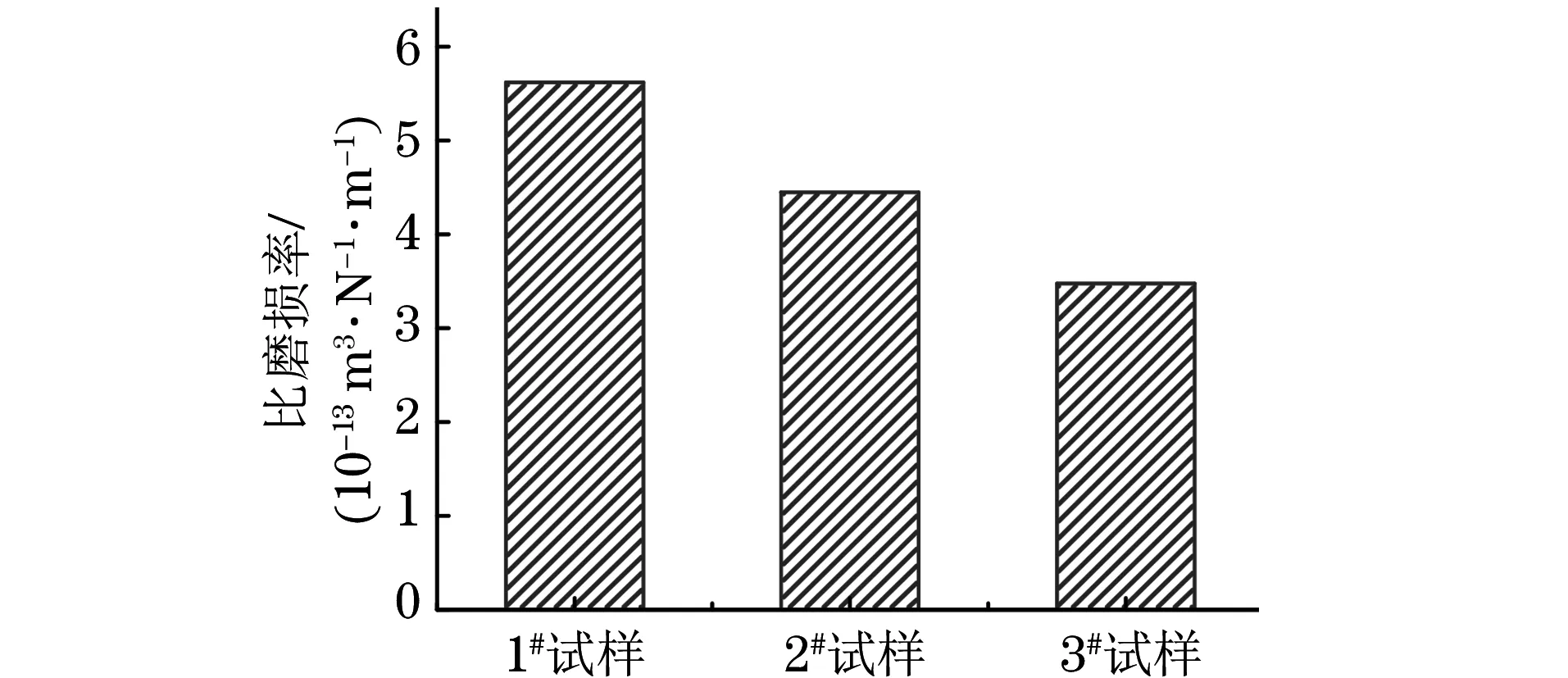

图8 不同微弧氧化试样的比磨损率Fig.8 Specific wear rate of different micro-arc oxidation samples

由图8可以看出,3#试样的比磨损率明显低于其他试样的。这是由于超声辅助改善了电解液中Al2O3微粒的分散情况。Al2O3微粒悬浮于溶液中并参与微弧氧化层的形成,使得微弧氧化层的致密程度增加;在摩擦过程中致密的微弧氧化层对纯铝基材起到了更好的保护作用。

3 结 论

(1) 超声辅助促使更多的Al2O3微粒参与微弧氧化过程,生成的微弧氧化层平整致密,微孔尺寸较小且分布均匀,孔隙率较低;在Al2O3掺杂和超声辅助作用下得到的微弧氧化层最厚。

(2) 在Al2O3掺杂和超声辅助作用下得到的微弧氧化层主要由铝相和Al2O3相组成。

(3) 与电解液中未掺杂Al2O3或未引入超声辅助的相比,Al2O3掺杂和超声辅助微弧氧化后微弧氧化层的自腐蚀电流密度明显降低,极化电阻大幅提高,摩擦因数和比磨损率均较低,耐腐蚀性能和摩擦磨损性能均得到显著提高。