渤海湾边际油田变装开发模式研究

江 城,李 勇

(中海油能源发展股份有限公司天津分公司 天津300452)

渤海湾存在着数量众多的边际小油田,这些油田具备以下特点:单个油田储量小,经济开发年限短,油品物性差异较大。随着我国在近海油田开发技术能力上的不断突破,海上边际油田开发已初步形成了区域/联合开发、三一模式、蜜蜂模式等开发模式。本文在蜜蜂开发模式的基础上进行优化,提出变装开发模式的思路。

1 变装开发模式思路

蜜蜂式开发模式在渤海湾成功应用,使得诸多类似油田找到可复制的开发方案,该模式的主要思路是:建造 1座可移动采油设施(如具备生产及储油能力的自升式平台),设施可以重复应用在无依托的孤立小油田,用 3~5年的时间把地下资源开采出来,然后再到另一个油田继续生产,如此往复,类似于蜜蜂采蜜。该模式具有下列优点:

①适合周边无依托、离岸距离较远的边际油田。

②灵活可移动,成本由多个油田分摊,适合寿命期较短油田的开发。

③油田弃置成本低。

同时,该模式在运行过程中发现一些需要改进之处,主要包括:

①传统工艺系统占地面积、质量大,工艺系统及平台基础投资较高。

②自升式生产储油平台用于多油田的适应性较差,1套工艺系统难以覆盖多个油田。

③若应用其他油田,改造周期长、成本高。

鉴于上述情况,对蜜蜂式开发模式进行优化,创立边际油田变装开发模式:下部基础采用“平台通用化、功能模块化、接口标准化”的设计理念,上部工艺采用“高效化、小型化、模块化”的设计理念,确保自升式生产储油平台可经济、快速地变换上部工艺处理设施,降低平台建造成本、操作成本、改造成本,提高平台适应性,最终达到以“一个基础+多套高效小型化工艺处理系统”实现渤海湾边际小油田的滚动开发的目的。

2 下部基础通用化

下部基础选用自升式平台,相对固定式的钢结构导管架平台。自升式平台因其可移动性,可以在多个油田重复利用,有效降低边际油田开发成本。为了适应多油田的开发需求,自升式平台应尽可能地进行通用化设计。

2.1 设计理念

自升式生产储油平台下部基础采用通用化设计:对多个待开发的边际小油田进行梳理,统筹规划开发方案,以效益最大化为目标确定平台的整体应用方案,确定合理的开发顺序;综合考虑各油田的环境条件、地质条件、上部工艺处理需求,确定典型的设计基础数据,对平台基础进行设计,实现平台基础的多油田、多上部模块的通用性;在平台设计之初同时考虑平台改造、上部模块变换方案,利于实现上部模块的经济、快速变换。

2.2 平台型式

为了最大程度满足渤海湾边际油田开发需求,平台设计最大作业水深 60m(含天文潮与风暴潮),具备生产、储油、外输、生活等功能。为了方便平台的快速撤离及就位,可以考虑增加自航定位功能。

平台主体为四桩腿、箱形钢质结构,形状接近矩形;主体舱室包括原油舱、油污水舱、压载水舱、海水舱、柴油舱、淡水舱、注水舱、生活污水舱、热油泄放舱等液体舱室和机泵舱、空压机舱、原油/油污水外输泵舱、注水泵舱、艏推舱、艉推舱等机械舱室,为保护原油舱和油污水舱,所有原油舱、油污水舱均设有双层底。

平台桩腿采用圆柱形桩腿,艉二艏二,桩腿下端设有桩靴(拖航时桩靴完全收回平台体内)。每个桩腿设有1套液压升降系统,桩腿通过升降系统与船体连接和固定,并可将船体支撑于一定高度。生活楼布置在平台艏部,直升机甲板设置在生活楼上层的前方,为平台人员提供交通条件。平台艉部和艏部设有锚泊系统,供平台就位使用;平台艏部设拖曳系统,供平台拖航使用。

2.3 平台布置

平台布置需综合考虑生产需要及安全环保要求。平台基础设备基本布置在舱室内和二层甲板工程房,主甲板、二层甲板保持较大的预留空间。平台主甲板依据功能可分为油气设备区和工程房区;平台二层甲板依据功能可分为油气设备区、工程设备区和生活区。

3 上部工艺高效小型化

海上采油生产平台上部工艺设施通常包括油气水处理系统及公用系统、辅助工艺系统,其中油气水处理系统为主工艺系统,来自井口的生产井液进入原油处理系统逐级进行油气水三相分离,脱气、脱水后获得合格原油进行外输,该过程中分离出的伴生气去往气处理系统,生产水去往水处理系统。原油处理系统是平台上部工艺系统的核心,本文仅以原油处理系统为例探讨上部工艺设施的高效小型化研究。经过几十年的研究探索与生产实践,国内已开发出了一系列行之有效的原油处理方法,原油脱水工艺从最初简单的热沉降、化学破乳到应用广泛、技术成熟的电脱水破乳,逐渐形成了现今海上平台应用广泛的原油处理系统。

3.1 设计理念

针对采用可移动平台开发的海上边际油田,为了降低开发成本,减少设备占地面积,上部工艺设施的高效小型化设计显得尤为重要。

①筛选不同目标油田,分析各自的油品物性,研究确定系列化型谱,按原油性质分轻质、中质、重质原油,再按不同的处理规模形成多套原油处理方案。

②采用新型工艺处理技术,形成高效小型化的新型工艺系统,节省空间、降低平台可变载荷、降低能耗、便于维护。

③针对高效小型化工艺系统进行模块化、系列化研究,模块化便于各套模块间经济快速变换,系列化可满足边际油田开发不同油品及不同处理量需求,提高设备适用范围。

3.2 设备选型

通过与新型制造设备厂家进行交流、比较,选择以下设备作为高效小型化原油处理设备。

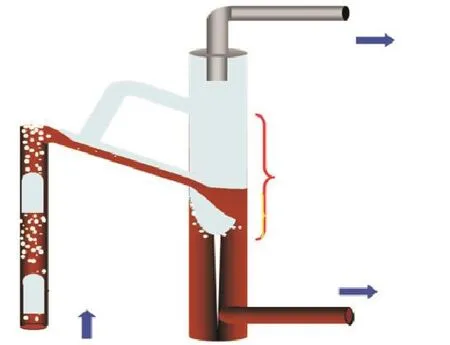

GLCC气液分离器:如图 1所示,多相流向上进入铅垂管道形成搅拌流,再进入倾角向下且与主分离器成切线方向相连的倾斜管道内形成分层流,完成预分离后进入主分离器,密度大的液相沿铅垂管道的管壁流到分离器底部,密度小的气相沿涡旋的中央形成中心气柱上升至分离器顶部,最终实现气相从分离器顶部排出,液相从分离器底部流出。GLCC气液分离器适用于轻质、中质、重质原油。

图1 GLCC气液分离器原理示意图Fig.1 GLCC gas-liquid separator

管式油水分离器:如图 2所示,利用锥形管形成旋流,达到油水分离的目的。管式油水分离器适用于轻质原油。

图2 管式油水分离器原理示意图Fig.2 Tubular oil-water separator

高效三相分离器:如图 3所示,高效三相分离器相比普通三相分离器,内部结构进行了优化设计,有优良的分离元件,为油气水分离提供良好的内部环境,避免存在明显的短路流和返混现象,保证介质流动特性接近塞状流。高效三相分离器适用于轻质、中质、重质原油。

图3 高效三相分离器原理示意图Fig.3 High efficiency three-phase separator

静电聚结脱水器:如图 4所示,容器内置绝缘电极,利用电场作用加速油水分离,同时可避免常规裸电极容易产生电流,导致变压器电流超高、甚至过负荷跳闸的现象。静电聚结脱水器适用于轻质、中质、重质原油。

图4 静电聚结脱水器原理示意图Fig.4 Electrostatic coalescence dehydrator

3.3 工艺设计

选用新型高效小型化原油处理设备,结合常规设备,针对轻质、中质及重质三种原油性质,每种原油性质设计两种处理方案,再分别针对三种处理规模,组合形成系列化原油处理工艺设计方案(表 1),可在今后工程实践中针对目标油田的实际情况,进行参考、选择及应用。

表1 系列化原油处理工艺设计方案Tab.1 Series of process design for crude oil treatment