食盐添加量对草鱼腌制效果的影响

邢云霞,马敏杰,巴吐尔·阿不力克木*

(新疆农业大学食品科学与药学学院,新疆 乌鲁木齐 830052)

草鱼是我国淡水养殖的四大家鱼之一,营养价值较高[1],其多不饱和脂肪酸含量较高,如二十碳五烯酸和二十二碳六烯酸,此外,草鱼中还富含微量元素[2],同时也能为人体提供大量的必需脂肪酸和动物性蛋白质。但是,由于鱼类的自溶酶活性较强,草鱼不易贮藏,因此大多数企业选择车间式生产,使用传统的生产技术来加工产品,存在生产效率低和产品竞争力不足等缺点[3];且产品的食盐含量较高、生产时间跨度长、产品质量难以控制,易造成鱼肉制品腐败变质等一系列问题。因此,当务之急是改进草鱼的加工技术和生产方式,提供安全、卫生、健康的产品,并实现批量化生产,减少不必要的经济损失。

腌制是常用的保存食物的方法之一,不仅可以降低食物的水分活度(water activity,aw),而且还能够抑制食品的腐败变质[4],改善食品的风味、质地,延长其保质期[5]。腌制不仅在肉制品[6]、水产品[7]和植物产品中被广泛应用[8],在许多国家的水产养殖业中也起着重要的作用[9]。腌制分为干腌、湿腌和混合腌制,干腌法具有操作简单、产品含水量低、易保藏、营养成分流失少的特点[10]。张露等[11]用新型钠盐(用其他氯化物(KCl、MgCl2和CaCl2)部分代替NaCl)和普通食盐制作低盐干腌肉制品,结果表明,消费者更倾向于低钠盐干腌肉制品,终产品的钠含量下降48.04%。杨华等[12]对比研究不同腌制方法对美国红鱼品质的影响,结果表明,硬度、弹性等较好的干腌制品腌制时间为8 d、食盐添加量为3%,但最佳干腌样品的咀嚼性、胶着性和黏聚性相对较低。

本研究以草鱼为原料,采用干腌法腌制鱼体,以干腌后鱼肉中的含盐量、水分含量、aw、盐溶性蛋白含量、硫代巴比妥酸反应物(thiobarbituric acid reactive substance,TBARs)值、挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量、pH值、质量变化率和感官评价为指标,分析不同食盐添加量对鱼肉产品质量的影响,优化干腌过程中的关键工艺参数,为改进草鱼干腌工艺提供科学依据和理论参考。

1 材料与方法

1.1 材料与试剂

选用质量为1.5~2.0 kg/尾的鲜活草鱼。

食盐、胡椒粉、姜粉、八角粉、孜然粉等 新疆乌鲁木齐沙依巴克区友好超市;亚铁氰化钾、氯化钠、氢氧化钠、硫酸铜、乙酸锌、硼酸、盐酸、硝酸银、三氯乙酸等(均为分析纯) 天津市致远化学试剂有限公司。

1.2 仪器与设备

DK-8D电加热恒温水槽、DHG-9123A电热恒温鼓风干燥箱 上海一恒科技有限公司;721可见分光光度计 上海菁华科技仪器有限公司;电子天平 上海上天精密仪器有限公司;Beckman Avanti-J-26S XPI落地式高速冷冻离心机 美国Beckman Coulter有限公司;雷磁PHS-3C pH仪 上海仪电科学仪器股份有限公司;FSH-2可调高速匀浆机 武汉格莱莫检测设备有限公司。

1.3 方法

1.3.1 样品处理及腌制

原料预处理:采用林婉玲等[13]的预处理方法。宰杀新鲜草鱼后,去除鳞片、头部、尾部和内脏,用自来水清洗腹腔和表面的杂质及血污,沿背部分成两半,并冲洗干净;将草鱼切成质量约150 g的小块。平行处理样品3 份。

腌渍:采用干腌法,分别将占鱼体质量0%、3%、5%、7%、9%的食盐与调味料混合均匀,均匀涂抹于鱼体表面,并在10 ℃条件下腌制6 h。平行处理样品3 份。

漂洗:采用自来水清洗,冲洗2 min,洗去表面多余的腌渍料并沥干;取样测定相关指标。平行处理样品3 份。

1.3.2 水分含量测定

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中的直接干燥法。

1.3.3 aw测定

参考拉萨德[14]的方法,并略作修改。取去除皮和脂肪的鱼肉,切成均匀颗粒状,平铺于水分活度仪专用器皿中,用水分活度仪检测,每个样品重复测定3 次。

1.3.4 TVB-N含量测定

参照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》中的半微量定氮法。

1.3.5 含盐量测定

参照GB 5009.44—2016《食品安全国家标准 食品中氯化物的测定》。

1.3.6 盐溶性蛋白质含量测定

参考Sriketa[15]、汪之和[16]等的方法。用高盐溶液中的蛋白质含量减去低盐溶液中的蛋白质含量就是样品中盐溶性蛋白的含量。称取2 g腌制好的草鱼各2 份,分别加入20 mL高离子浓度磷酸盐缓冲液(0.03 mol/L Na2HPO4、0.50 mol/L KCl和0.01 mol/L NaH2PO4)和20 mL低离子浓度磷酸盐缓冲液(0.025 mol/L Na2HPO4、0.025 mol/L NaH2PO4),均匀搅拌后,将含有高离子浓度磷酸盐缓冲液的样品静置3 h,含有低离子浓度磷酸盐缓冲液的样品静置1 h,然后在4 000 r/min条件下离心10 min,吸取10 mL上清液,在上清液中加入10 mL 15%三氯乙酸(trichloroacetic acid,TCA)溶液沉淀蛋白,30 min后加入20 mL 1 mol/L NaOH溶液,加速蛋白质的溶解,再分别用高离子浓度和低离子浓度的磷酸盐缓冲液将其稀释至50 mL,最后用双缩脲法测定蛋白质含量。

1.3.7 TBARs值测定

参考Witte等[17]的方法。取3 g去皮、去脂肪的鱼肉,切碎于离心管中,分别加入15 mL 20% TCA溶液和9 mL蒸馏水,用高速匀浆机匀浆1 min;静置60 min,3 000 r/min离心8 min;过滤取上清液,并用蒸馏水稀释至50 mL;将10 mL稀释后的滤液与10 mL 0.02 mol/L硫代巴比妥酸(thiobarbituric acid,TBA)混合,90 ℃恒温水浴锅中反应25 min,取出冰浴10 min;用分光光度计测定其在532 nm和600 nm波长处的吸光度(A),按照公式(1)计算TBARs值。同时取10 mL蒸馏水与10 mL 0.02 mol/L TBA做空白对照实验。

1.3.8 pH值测定

参照GB 5009.237—2016《食品安全国家标准 食品pH值的测定》。称取10 g去除皮和脂肪的鱼肉,与50 mL蒸馏水混合,用高速均化器均化,室温静置5 min,将PHS-3C型pH计的玻璃电极直接插入混合物内,待显示屏上数字稳定后,读值记录。

1.3.9 质量变化率测定

准确称量腌制前后鱼肉的质量,按照公式(2)计算质量变化率。

式中:m1为腌制前鱼肉的质量/g;m2为腌制后鱼肉的质量/g。

1.3.10 感官评价

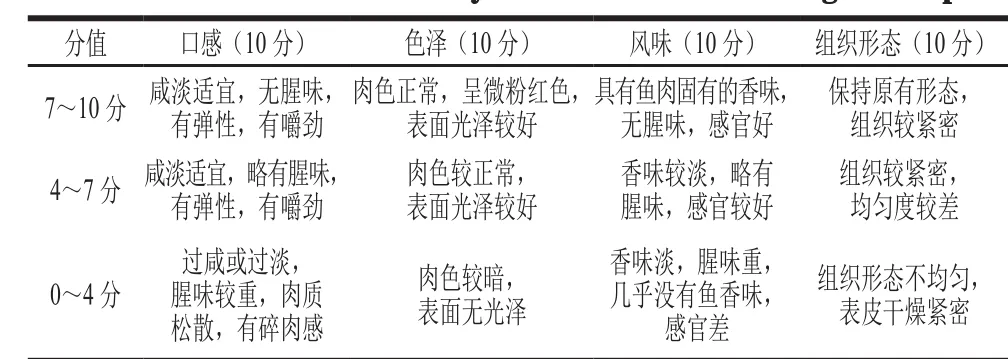

由10 名食品专业相关、感官特征正常、具有食品感官评价经验的人员组成品评小组,以色泽、口感、风味和组织状态作为评价指标,对腌制后鱼肉进行感官评价。感官评分标准如表1所示。

表1 腌制草鱼的感官评分标准Table 1 Criteria for sensory evaluation of marinated grass carp

1.4 数据处理

采用Origin 8.5软件进行绘图,用SPSS 19.0软件进行数据显著性分析,数据表示为平均值±标准差。

2 结果与分析

2.1 食盐添加量对腌制草鱼水分含量的影响

图1 食盐添加量对腌制草鱼水分含量的影响Fig.1 Effect of salt addition on water content of marinated grass carp

由图1可知,随着食盐添加量的提高,腌制草鱼的水分含量也在逐渐减少,食盐添加量对草鱼的水分含量有极显著影响(P<0.01)。在固化过程中,由于食盐的不断扩散和渗透,鱼肉细胞内的盐浓度低于细胞膜外,造成水分大量渗出。食盐添加量越高,失水率就越高,鱼体的水分含量就越低。本研究中,食盐添加量为5%时草鱼的水分含量相对较高,持水能力优于其他处理水平,肌原纤维蛋白的溶解度较高,盐溶性蛋白含量也相对较高,口感较好;食盐添加量为7%和9%时,由于食盐的渗透作用,造成鱼体内外的浓度差异较大,外部盐分含量高,内部较低,鱼体需要通过不断的失水来平衡内外渗透压,造成鱼肉中蛋白质的持水能力进一步下降,鱼肉含水量下降,盐溶性蛋白含量进一步降低,鱼肉口感劣化。

2.2 食盐添加量对腌制草鱼aw的影响

图2 食盐添加量对腌制草鱼aw的影响Fig.2 Effect of salt addition on aw of marinated grass carp

由图2可知,腌制草鱼的aw随食盐添加量的增加不断下降,食盐添加量对草鱼的aw有极显著影响(P<0.01)。与对照组相比,食盐添加量为3%、5%、7%、9%的草鱼aw分别下降3.80%、4.70%、12.93%和17.03%。Kenney等[18]发现,高浓度腌制液和鱼体水相中盐浓度的差异性导致鱼块脱水,水分从鱼体内部迁移到高浓度腌制液中,同时高浓度腌制液中的盐分迁移到鱼体内。因此,食盐添加量为7%和9%的样品aw降低速率高于3%和5%。在腌制过程中,草鱼的aw随着食盐添加量的增加呈下降趋势,这与Kenney等[18]的结论相一致,说明食盐具有降低aw的作用,高质量浓度的食盐引起鱼体细胞大量脱水,造成产品中自由水含量不断减少,因而aw随着食盐添加量的增加不断下降。随着aw的降低,微生物可以利用的水也在不断减少,这可以抑制微生物的生长繁殖并减缓腐败的发生,延长食品保质期[19]。

2.3 食盐添加量对腌制草鱼TVB-N含量的影响

图3 食盐添加量对腌制草鱼TVB-N含量的影响Fig.3 Effect of salt addition on TVB-N content of marinated grass carp

由图3可知,腌制草鱼的TVB-N含量随着食盐添加量的增加呈下降趋势,且食盐添加量对草鱼的TVB-N含量有极显著影响(P<0.01)。在肉品贮藏过程中,由于细菌和内源酶的相互影响,由蛋白质分解产生的碱性含氮物质,如氨及胺类等TVB-N含量常用作水产品腐败程度的指标[20]。在固化过程中,食盐添加量为3%的草鱼TVB-N含量显著高于其他腌制水平;随着食盐添加量的增加,鱼肉的TVB-N含量越来越低。食盐的不断渗入可能是造成腌制过程中TVB-N含量不断降低的原因之一,进而造成草鱼含水量及aw的下降,抑制微生物的生长繁殖,延长食品保质期[21]。而较高的食盐添加量下,腌制草鱼的TVB-N含量较低的原因是相对高的盐添加量抑制了鱼肉中微生物的生长繁殖,从而抑制蛋白质的分解[22]。因此,应合理控制食盐添加量,减少微生物的生长繁殖。本研究中3%的食盐添加量易造成腐败菌的滋生,使产品腐败变质。

2.4 食盐添加量对腌制草鱼含盐量的影响

图4 食盐添加量对腌制草鱼含盐量的影响Fig.4 Effect of salt addition on salt content of marinated grass carp

由图4可知,鱼肉的含盐量随着食盐添加量的增加也在不断增加,且食盐添加量对草鱼含盐量有极显著影响(P<0.01)。当食盐添加量分别为0%、3%、5%、7%及9%时,鱼肉的含盐量分别为0.2%、2.8%、4.4%、5.2%及5.8%。陈小雷等[23]认为,当腌制、风干制品的含盐量超过4%时已不适于现代人追求的低盐健康饮食要求;但张晓艳等[24]认为,盐含量低于6%对风味没有太大影响,还能增强产品的安全性和贮藏性。因此,本研究中腌制草鱼时添加5%的食盐较为合适。

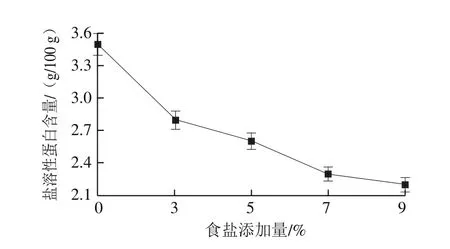

2.5 食盐添加量对腌制草鱼盐溶性蛋白含量的影响

图5 食盐添加量对腌制草鱼盐溶性蛋白含量的影响Fig.5 Effect of salt addition on salt soluble protein content of marinated grass carp

由图5可知,草鱼的盐溶性蛋白含量随着食盐添加量的增加呈下降趋势,且食盐添加量的影响显著(P<0.05)。与对照组相比,腌制草鱼肉中的盐溶性蛋白含量分别下降0.021、0.027、0.036、0.039 g/100 g。Paterson[25]、Shackelford[26]等研究发现,随着肉中盐含量的不断升高,盐溶性蛋白溶出量也相对增加。鱼肉肌原纤维蛋白包括肌动蛋白、肌球蛋白和副肌球蛋白等,它们易被离子强度0.5以上的中性盐抽提。蛋白质的功能特性是由肌原纤维蛋白决定的,蛋白质变性后导致肌原纤维蛋白的溶解度降低,盐溶性蛋白含量降低,造成鱼肉的持水力不断下降,鱼肉中水分大量析出,导致可溶性蛋白大量损失,降低鱼肉品质[9]。因此,加入的食盐越多,鱼肉中盐溶性蛋白的损失越多,口感越差。为保证蛋白质有较高的持水力和鱼肉良好的口感,延长保质期,食盐添加量控制在5%水平较为合适。

2.6 食盐添加量对腌制草鱼TBARs值的影响

图6 食盐添加量对腌制草鱼TBARs值的影响Fig.6 Effect of salt addition on TBARs value of marinated grass carp

由图6可知,食盐添加量对草鱼TBARs值的影响显著(P<0.05)。TBARs值广泛应用于评估肉类和水产品的脂肪氧化和酸败程度,是判定脂肪氧化的最佳指标,主要根据食品中不饱和脂肪酸氧化降解产物丙二醛(malondialdehyde,MDA)与硫代巴比妥酸相互反应生成的稳定红色化合物来评价[27]。在开始阶段,草鱼肉的TBARs值随着食盐添加量的增加缓慢增加;食盐添加量为5%时达到最低值,为1.36 mg/100 g,之后,随着食盐添加量的增加,草鱼肉的TBARs值也随之增加,这可能是由于在有氧环境中,高质量浓度的食盐会刺激脂肪的氧化并最终产生二级氧化产物MDA[28-29]。由此可知,当食盐添加量为5%时,草鱼肉的TBARs值最低。

2.7 食盐添加量对腌制草鱼pH值的影响

图7 食盐添加量对腌制草鱼pH值的影响Fig.7 Effect of salt addition on pH value of marinated grass carp

由图7可知,草鱼的pH值随着食盐添加量的增加不断下降,且食盐添加量对草鱼pH值有显著影响(P<0.05)。pH值是评价鱼体腐败程度的辅助指标,其变化与肉的色泽、新鲜程度、嫩度等食用品质及肉的风味都有非常紧密的联系[30]。在鱼类、肉类等蛋白质含量相对较高的食品贮藏过程中,蛋白质分解主要由腐败菌的繁殖引起,会产生一些碱性腐败物质,如氨类,进而导致样品pH值增加[31],因此,pH值与微生物的生长和蛋白质与脂肪的分解有直接关系。随着腌渍浓度的升高,草鱼的pH值不断降低,这可能是由于食盐具有杀菌和保鲜作用,随着食盐添加量的增加,草鱼的水分含量不断降低,这对微生物的分解和蛋白质降解具有一定抑制作用[32],致使产生的挥发性胺类物质较少所致[33]。

2.8 食盐添加量对腌制草鱼质量变化的影响

图8 食盐添加量对腌制草鱼质量变化率的影响Fig.8 Effect of salt content on the quality change of of marinated grass carp

由图8可知,草鱼的质量变化率随着食盐添加量的提高先缓慢升高后降低,且食盐添加量对草鱼质量变化率有显著影响(P<0.05)。质量变化可以用来反应食品加工过程中的产品产量及腌制后鱼块总质量的变化情况,其可以分为质量增益和质量损失2 种情况。质量损失率可以用来反应产品的产量,质量损失率越小,产品的产量就相对越高。当食盐添加量分别为0%、3%、5%、7%及9%时,草鱼肉的质量变化率分别为2.13%、4.89%、5.34%、6.19%及5.93%,5%、7%和9%食盐添加量腌制组比对照组分别高出3.21%、4.06%和3.80%,且差异显著(P<0.05)。随着食盐添加量的增加,草鱼肉的质量损失率显著提高,引起这种变化的主要原因是食盐的渗透脱水作用和鱼蛋白的盐变性作用使肌肉中的肌原纤维蛋白快速失水[34],引起鱼体持水力的降低和质地变化,从而影响鱼体的质量变化率。

2.9 食盐添加量对腌制草鱼感官评价的影响

食品感官检验是基于人类生理学、心理学及统计学,通过人的感觉(视觉、听觉、触觉、味觉及嗅觉)对食品进行感官评估、检验或测量,并进行统计分析,以此来评定食品质量[35]。由图9可知,当食盐添加量为7%和9%时,可能由于盐含量较高,超出了人体能够适应的最适宜咸度,因此此时腌制草鱼的可接受程度较低,但其色泽、组织形态和风味较好,但口感较差,这可能是由于盐含量过高致使盐溶性蛋白含量损失较多,组织致密性降低,口感降低。综合各项感官指标,腌制草鱼中食盐添加量为5%最为合适。

图9 食盐添加量对腌制草鱼感官评价的影响Fig.9 Effect of salt addition on sensory evaluation of marinated grass carp

3 结 论

草鱼腌制过程中食盐的添加量对鱼肉的水分含量、aw、含盐量、pH值、TBARs值、TVB-N含量、盐溶性蛋白含量及感官评价等均有影响。其中,食盐添加量对鱼肉的水分含量、aw、含盐量、TVB-N含量和感官评价具有极显著影响(P<0.01),对pH值、TBARs值和质量变化率具有显著影响(P<0.05)。TBARs值、质量变化率及含盐量与食盐添加量呈正相关,而腌制后鱼肉的水分含量、αw、pH值和TVB-N含量与食盐添加量呈负相关。食盐添加量为7%和9%时,产品的整体可接受性较低,3%和5%的产品整体可接受性较高。综合分析各项指标,腌制时的食盐添加量为5%时,草鱼腌制过程中的盐溶性蛋白含量较高,氯化钠含量适宜,营养损失少,可以有效控制微生物的生长,延长食品货架期,使最终产品咸淡适宜、口感好,符合低盐的健康饮食理念。