适应电网快速调频的热电联产机组新型变负荷控制策略

王 玮, 孙 阳, 刘吉臻, 井思桐

(1. 新能源电力系统国家重点实验室(华北电力大学), 北京市 102206; 2. 华北电力大学控制与计算机工程学院, 北京市 102206)

0 引言

为保证电力系统的安全、稳定运行,并网运行的发电机组需时刻维持电网频率的稳定及电网能量的供需平衡,因此机组需要不断响应电网的负荷指令来满足电网一次调频的要求[1]。为鼓励机组快速响应电网调度要求,中国的电网公司已陆续出台考核细则对直调的发电机组进行考核与奖惩[2],提升机组的变负荷性能已成为关乎火电厂经济效益的重要因素。与此同时,大规模间歇式能源的接入使得系统的调峰调频变得愈发困难,提升火电机组的快速深度变负荷能力已成为国内电源结构背景下的必然要求与不二选择[3]。

火电机组一般依赖协调控制系统实现变负荷控制[4],其本质是通过给煤量与主汽门调节阀的协调配合来改变机组负荷,但受限于锅炉侧的大迟延大惯性,变负荷速率一般仅为每分钟额定负荷的1%~2%[5]。而对于兼顾发电与供热的热电联产机组而言,其运行在以热定电模式下,控制策略更加保守,其变负荷速率一般不超过每分钟额定负荷的1%,有些机组甚至直接退出协调控制改为手动控制,难以达到电网自动发电控制(automatic generation control,AGC)要求[6]。

目前,围绕协调控制系统优化开展的研究十分热门,但此类研究仍受限于锅炉侧的大迟延大惯性,机组的变负荷速率很难从根本上得到改善[7-8]。因此,寻找一个新的可快速改变机组负荷的控制变量已成为显著改善火电机组变负荷性能的关键。

已有研究表明:热电联产机组热网中含有大量蓄热,在短时间内利用这些蓄热可以显著提升机组的变负荷性能而又不影响热用户需求[9-10]。该方法与已有的凝结水节流调节方案[11]都是通过激活并利用机组蓄热来提升机组的变负荷性能。由于供热抽汽调节可以直接增减进入中、低压缸做功的蒸汽流量,而凝结水节流则还需经历加热器换热工况变化才能改变做功蒸汽流量,因此供热抽汽调节理论上具有更快的负荷响应;此外,凝结水节流的可持续时间一般仅为数分钟[12],而供热抽汽流量在十几到几十分钟的时间尺度内波动时,不会对用户端造成可察觉的影响[9,13],因此,供热抽汽调节具有更长的可持续使用时间。针对供热抽汽调节,文献[9]设计了一种新的协调控制方案,采用燃料量控制抽汽压力,主汽调门控制发电功率,供热抽汽蝶阀控制主汽压力;文献[14]通过负荷指令分解,提出了一种带供热前馈的协调控制方案,将变负荷速率提升至每分钟额定负荷的3%。上述控制策略均利用供热抽汽调节提升了机组的变负荷性能,但未考虑蓄热深度利用后的蓄热恢复,长期使用该策略会对热用户产生一定的影响。

基于上述考虑,本文提出了一种“可自我恢复”的供热抽汽调节方案,通过供热抽汽调节与传统协调控制的融合,既充分利用供热抽汽调节的快响应特性提升机组的变负荷性能,同时也确保控制末期被“借用”的那部分供热抽汽可以得到恢复,以保证供热质量。

1 供热抽汽调节特性

相比于纯凝机组,热电联产机组[15]多了一级供热抽汽,供热抽汽经热网加热器换热后流入除氧器。供热抽汽流量可通过中压缸至低压缸联通管上的调节阀或供热抽汽蝶阀来调节。本文采用供热抽汽蝶阀来实现对供热抽汽流量的调节。

当供热抽汽流量发生变化时,不会对除氧器之前的高压加热器的运行工况产生任何影响,但由于供热抽汽换热后流入除氧器,因此,供热抽汽流量的变化会影响除氧器及其之后的各级低压加热器的换热情况,进而影响除氧器所在级及之后的各级抽汽流量,导致机组出力发生变化。建立供热抽汽流量变化对机组出力影响的静、动态模型,是确保供热抽汽精准、安全、和谐参与机组变负荷控制的基础。

1.1 静态特性

汽水分布方程[16]是获得热力系统稳态工况下各级抽汽流量的基本途径。以“3高3低1除氧、疏水逐级自流”的热电联产系统为研究对象,忽略汽水损失、排污量以及散热损失,忽略进出系统的辅助汽水流量以及给水泵、轴封加热器等的纯热量输入[17-18],建立汽水分布方程。

由质量和能量守恒定律,1号高压加热器有:

Dfw(hw1-hw2)=D1(h1-hd1)

(1)

2号加热器有:

Dfw(hw2-hw3)=D1(hd1-hd2)+D2(h2-hd2)

(2)

3号加热器有:

D3(h3-hd3)

(3)

由于换热之后的供热抽汽流入除氧器,因此供热抽汽流量变化会对除氧器及其之后的低压加热器换热产生影响。考虑到供热抽汽流量发生变化时,加热器出口水温和焓值都变化不大[11],假设供热抽汽流量变化对抽汽侧蒸汽和疏水侧水的压力、温度和焓值没有影响。根据质量守恒与能量守恒,则有

D4(h4-hw5)+Dh(hh-hw5)

(4)

5号低压加热器有:

D5(h5-hd5)+Dh(hw5-hw6)

(5)

6号低压加热器有:

hd6)+D6(h6-hd6)+Dh(hw6-hw7)

(6)

7号低压加热器有:

(7)

式中:Dfw为给水质量流量;Di为第i级抽汽质量流量;hwi为第i级加热器出口水焓;hi为第i级抽汽焓;hdi为第i级加热器疏水焓;Dh为供热抽汽质量流量;hh为供热抽汽对应的疏水焓。

整理式(1)至式(7)可得:

Dfwτ=AD+Dhτh

(8)

式中:τ为给水焓升矩阵;A为特征矩阵[16];D为抽汽流量矩阵;τh为供热抽汽进入系统时的辅助给水焓升矩阵。矩阵τ,D,τh的表达式如下:

(9)

(10)

(11)

求解式(8),可得任意供热抽汽流量下机组的各级抽汽流量,由做功方程可得其发电功率:

N=Dfw(h0+σ-hc)-DTH-

(Dt+Dh)(h4-hc)

(12)

式中:h0为主蒸汽焓值;σ为再热焓升;hc为排汽焓值;Dt为给水泵汽轮机抽汽流量;H为列向量,其中再热前抽汽级对应的行元素为hi+σ-hc,再热后抽汽级对应的行元素为hi-hc。

为验证所建静态模型的准确性,本文以某330 MW单抽供热机组为例,基于其热平衡图所给数据进行核算,结果如附录A表A1所示。可知:本文所提方法在供热工况下的计算相对误差约为0.5%,具有较高的计算精度,可以用于机组全供热工况的静态计算。

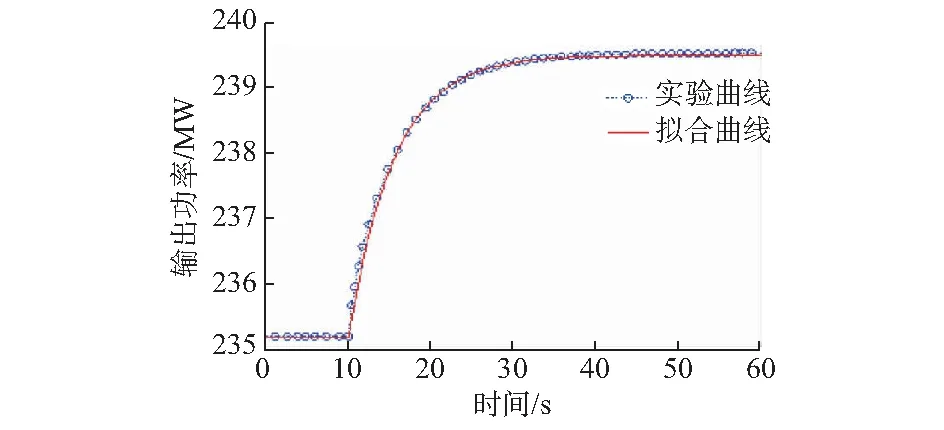

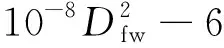

1.2 动态特性

供热抽汽流量减少时,这部分蒸汽将直接进入汽轮机低压缸做功,因此,由供热抽汽改变导致的机组功率增加会十分迅速。文献[19]建立了某供热机组的3入3出非线性控制模型,对该模型进行仿真测试获得了其供热抽汽流量扰动对机组发电功率输出的响应特性曲线,如图1所示。

图1 供热抽汽流量扰动特性实验与辨识结果对比Fig.1 Comparison of experimental results and identification results on disturbance characteristics of heating extraction flow

该曲线描述了系统在供热抽汽扰动时的动态特性,对该曲线进行了辨识与拟合,发现其与一阶惯性环节的阶跃响应曲线高度相似,即供热抽汽流量扰动下系统的动态特性增量模型可用如下传递函数描述:

(13)

式中:ΔN为机组发电功率增量;ΔDh为供热抽汽流量的阶跃变化量;K为开环放大倍数;T为惯性时间常数。其中,开环放大倍数K反映了输入与输出之间的静态对应关系,一阶惯性环节则描述了系统动态特性的响应型式,即单调无超调,时间常数T决定了响应的快速性。

图1同时给出了利用上述模型得到的阶跃响应仿真曲线,通过与原实验曲线的比较可以看出,该模型精度高,可用于供热抽汽调节的动态特性描述及控制。此机组中K=-0.162,T=11 s。

针对不同机组,该模型需确定开环放大倍数K和时间常数T。统计表明,不同等级的热电联产机组,供热抽汽流量扰动时对机组发电功率输出影响的惯性时间常数变化不大,一般在10~20 s范围内,而且此值不会影响供热抽汽流量与发电功率输出的静态对应关系。因此,惯性时间常数可直接在上述范围内选取,无需再通过复杂的现场扰动试验获得。

对于开环放大倍数K有:

(14)

利用1.1节所述静态计算方法,可首先计算获得机组在不同汽轮机负荷与供热抽汽流量下的发电负荷,进而通过式(14)计算获得K值。该方法既可以保证所建模型精度,又避免了复杂的扰动试验。

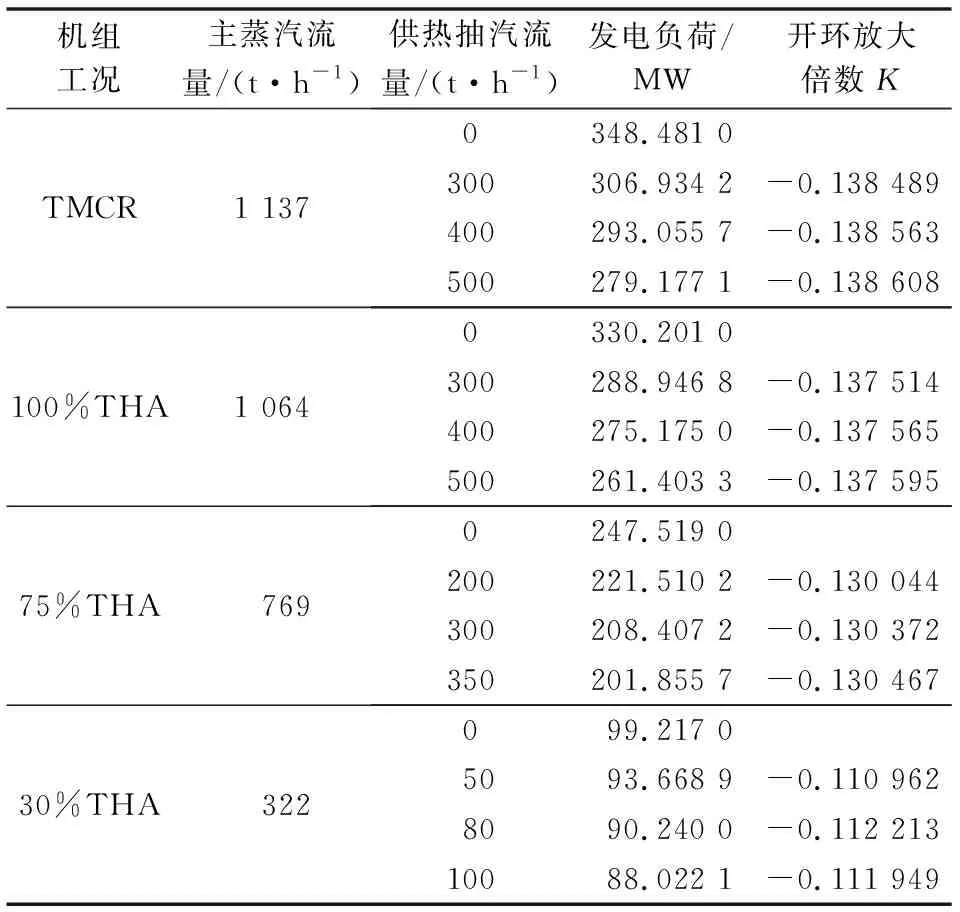

以1.1节所述330 MW机组为例,计算其在汽轮机最大连续功率(TMCR)工况及3组热耗率验收(THA)工况下,供热抽汽流量变化对应的发电负荷与开环放大倍数,计算结果如表1所示。

表1 不同汽轮机负荷下供热抽汽流量变化对应的发电负荷与开环放大倍数计算结果Table 1 Unit power output and open-loop amplification coefficient to heating extraction flow variation under different turbine loads

由表1可以看出,同一汽轮机负荷下,供热抽汽流量变化对开环放大倍数的影响微小;而当汽轮机负荷发生变化时其值变化要显著一些。因此,实际应用中可忽略供热抽汽流量对开环放大倍数的影响,只考虑主蒸汽流量对开环放大倍数的影响。对表1中的数据拟合可获得该机组主蒸汽流量与开环放大倍数K的关系表达式如下:

(15)

该拟合的回归系数R2=0.999 3,具有较高的精度。

2 控制策略设计

2.1 安全区设计

热电联产机组的热电耦合特性还受到汽机低压缸最小进汽量[20]的约束,需根据约束确定热电负荷的安全可调度区域以维持机组的安全稳定运行[21-22]。

机组运行规程一般会给出典型工况下供热抽汽流量的最大值,此值考虑了汽轮机低压缸最小进汽量的限制。利用1.1节所述方法可计算各工况下不同供热抽汽流量对应的发电功率,附录B表B1给出了某330 MW机组各典型工况下最大供热抽汽流量对应的发电负荷,结合表1给出的数据可得该机组的运行安全区,如附录B图B1所示。

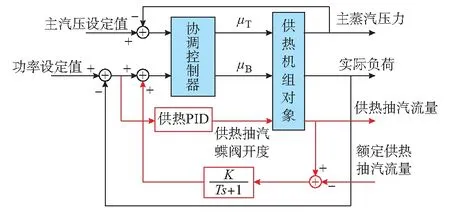

2.2 新型变负荷控制策略

汽包炉机组的负荷控制系统包含两个控制变量:燃料量与主汽门。燃料量与负荷的静态对应关系精确,但响应速度慢;主汽门对负荷作用速度快,但会对主汽压产生较大波动,而且汽包蓄热有限,主汽门调节持续时间短。如前所述,供热抽汽调节的负荷响应是一个快过程,且由于供热侧存在大惯性,其对热用户的影响基本可以忽略不计。因此,为改善机组的变负荷性能,本文将供热抽汽蝶阀开度作为新的控制变量引入机组变负荷控制,新设计的变负荷控制系统是一个3入2出的系统。

如图2所示,系统设置了两个负荷调节回路,回路1的控制变量为供热抽汽蝶阀开度,其输入为实际负荷偏差,该回路可以充分发挥供热抽汽的快调节作用,当负荷指令发生变化时,供热抽汽流量快速调节机组负荷,弥补锅炉侧调节的大迟延大惯性,使负荷调节可以快速跨出调节死区。回路2的控制变量为燃料量,唯一与原协调控制不同的是将其输入改为负荷指令与实际负荷的偏差再叠加上供热抽汽流量变化引起的负荷变化。这样设计可以保证锅炉控制器接收到的变负荷指令不受供热抽汽调节的影响,且在变负荷末期机组的负荷变化将完全由燃料量来提供,一方面保证了调节过程中的能量守恒,另一方面也可以使供热抽汽流量恢复到原来的供热工况要求,避免对供热效果产生大的影响。主蒸汽压力的调节回路与原协调控制策略相比无变化,仍由主汽调门主要负责主汽压的控制,保证主汽压调节过程中不出现大的波动。

图2 基于供热抽汽调节的新型变负荷控制策略Fig.2 New variable load control strategy based on heating extraction adjustment

3 实例与仿真

以上述某330 MW供热机组为例进行实例验证,其额定供热抽汽流量为300 t/h,在90%额定发电负荷的近似线性化传递函数模型[23]为:

(16)

式中:NE和PT分别为实发功率和主蒸汽压力,二者为模型输出;μB和μT分别为燃料量和主汽调门开度,二者为模型输入。

传递函数矩阵各元素如下:

(17)

(18)

(19)

(20)

分别采取传统协调控制策略与本文提出的新型变负荷控制策略进行测试仿真。

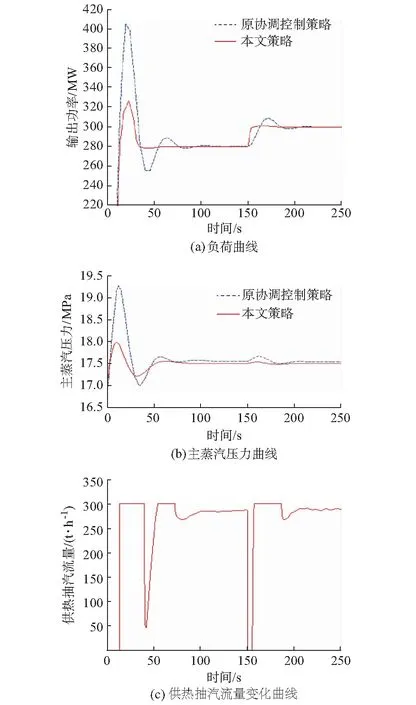

3.1 阶跃扰动仿真

选择机组初始平衡状态为:负荷280 MW、主蒸汽压力17.5 MPa,当机组处于稳态工况后(150 s时刻),负荷指令施加+20 MW的阶跃变化,观察机组负荷、主汽压的响应情况,仿真结果如图3所示。

图3 机组主要参数仿真曲线Fig.3 Simulation curves of main unit parameters

由图3可以看出,针对机组负荷、主蒸汽压力,本文所提策略的超调量、调节时间等控制指标均显著优于传统的协调控制,在传统协调控制策略中附加供热抽汽蝶阀控制通道对于改善机组变负荷初期的变负荷性能具有十分重要的作用。

图3同时给出了调节过程中供热抽汽蝶阀开度动作引起的供热抽汽流量的变化过程:当负荷指令发生阶跃变化时,供热抽汽流量变化经历了“快速减小、出现反调、逐渐稳定于原初始状态”3个显著阶段,且呈现出“初期调节快、末期反调慢”的特征,以此保证负荷响应的快速性以及末期调节的平稳性,这3个阶段共历时约为50 s,远小于十几到几十分钟的时间尺度,因此对热网用户无显著影响。附录C图C1给出了供热抽汽蝶阀开度变化与传统协调控制对负荷的控制作用。可以看出:变负荷初期的负荷变化主要由供热抽汽调节承担,随着燃料量调节作用的逐渐发挥,供热抽汽流量开始出现反调;到变负荷末期,供热抽汽流量逐渐恢复至原来的设定值,对负荷的控制作用消失,负荷变化完全由燃料量提供。这与所设计策略的预想一致。

3.2 斜坡输入仿真

为进一步验证本文所提策略,以下采用斜坡输入模拟实际AGC中经限幅限速后的实际负荷指令,并定量计算调节过程中的各类考核指标[24],包括误差绝对值积分(IAE)指标、时间乘误差绝对值积分(ITAE)指标和AGC考核指标。其中,AGC考核指标包括调节速率指标K1、调节精度指标K2、响应时间指标K3以及综合性能指标Kp。

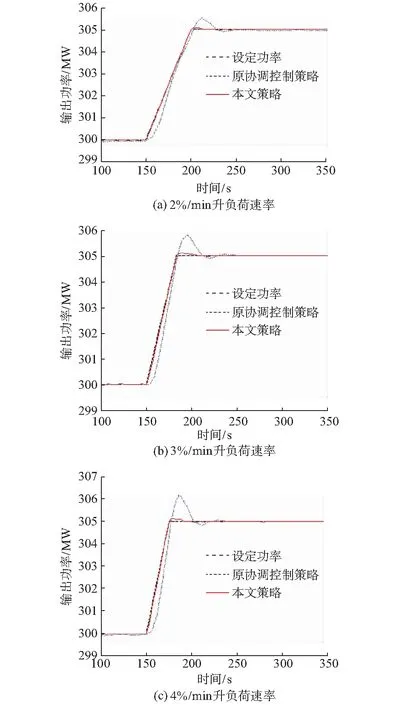

机组进入稳态后,在150 s时刻对负荷指令分别施加升负荷速率为每分钟额定负荷的2%,3%和4%的斜坡扰动,使机组负荷从300 MW升至305 MW,3种升负荷速率下的功率响应曲线对比如图4所示。

由图4可以看出:在3种变负荷速率下,本文所提策略的控制效果都显著优于传统协调控制策略,变负荷速率可以达到传统协调控制策略变负荷速率的2倍,而且跨出死区的响应时间要明显缩短。

附录C表C1给出了3种升负荷速率下IAE,ITAE和AGC性能指标的对比,结果表明本文策略的控制性能显著优于传统协调控制的控制性能。

4 结语

热网系统的热惯性大,分钟级时间尺度的热源变化不会对热用户产生显著影响,却可以快速显著改变机组发电出力。本文基于此特性,提出了一种融合供热抽汽调节与传统协调控制的新型变负荷控制策略。首先建立了供热抽汽流量变化对机组发电功率输出影响的静、动态模型;进而设计并融合了供热抽汽快速调节回路与燃料量精准调节回路,改善机组的负荷控制性能;最后给出了本文所提策略与传统协调控制策略的仿真对比,结果验证了所提策略的有效性。本文研究成果对于适应规模化新能源接入下电网快速调频和电力系统安全稳定运行具有重要意义。

图4 3种升负荷速率下的功率响应曲线Fig.4 Power response curves in three load-up rates

今后的研究将进一步考虑与“炉跟机”模式的融合以及如何实现本文策略与传统策略的无扰投切,以期更好地服务于现场应用。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx)。