轮毂比对灯泡贯流式水轮机性能影响研究

郑 源,李 丽,陈会向,李东阔,李城易

(1.河海大学 能源与电气学院,江苏 南京 210098;2.河海大学 水利水电学院,江苏 南京 210098;3.国网新源控股有限公司 技术中心,北京 100161)

1 研究背景

灯泡贯流式水轮机因具有水力损失小、过流量大、经济投资低、运行效率高等优势,近年来,在低水头大流量的水力资源开发中得到了广泛的应用。轮毂比是灯泡贯流式水轮机中一个重要的设计参数,它不仅与桨叶操作机构的布置有关,而且对水轮机的水力性能和转轮体的结构刚度有很大的影响。石丽建[1-2]等基于数值模拟的方法研究了轮毂比对轴流式叶轮水力性能的影响,得出增大轮毂比可以在一定程度上提高叶轮效率,但也会使汽蚀性能变差的结论;张毅[3]等通过对比两种轮毂比下的轴流泵装置水力性能和汽蚀性能,得到不同轮毂比的轴流泵装置内特性和外特性差别,发现轮毂比较大的轴流泵水力模型效率更高,轮毂比增大后,高效区向小流量偏移。周帆[4]等通过不同轮毂比方案研究了T40风机流场结构与气动特性,得出在推荐轮毂比范围内,轮毂比跟压升和效率几乎呈线性递减关系,叶片扭曲轴线处和叶顶部分承受了最大载荷;李胜[5]等对动力外置式对旋风机在不同轮毂比下的流场进行了模拟分析,模拟结果发现不同轮毂比对应着不同的高效区。

以上对于轮毂比的研究主要集中在轴流泵与旋转风机方面,针对灯泡贯流式水轮机轮毂比的研究和应用还较少,而且对改变轮毂比后结构刚度变化的研究还不够细致和深入。并且目前大部分关于优化设计的文献[6-9]都只是着眼于提高机组的水力性能,而注重水力机械结构优化方面的文献还非常少。近年来灯泡贯流式水轮机在较低水头段的应用越来越多,而该型式水轮机的设计大多是参照二十多年前的设计手册,以较高水头的刚度要求为标准,这样使得水轮机轮毂部分刚度和强度过大,造成金属材料不必要的浪费。随着技术的进步和结构研究的深入,在保证转轮体刚度的前提下,适当减少轮毂比是可行的,这对增大转轮过流量、提高机组效率和出力、节约轮毂的制作材料是有利的。

考虑到以上几个问题,本文结合一灯泡贯流式水轮机模型,应用ANSYS CFX软件对不同轮毂比下灯泡贯流式水轮机的定常流动特性和非定常流动的压力脉动特性进行研究,得出该模型的最优轮毂比;并基于ANSYS Workbench平台采用单向流固耦合的方法对轮毂比优化前后的轮毂和叶片进行静应力计算,研究轮毂比改变后转轮静态结构性能的变化,为解决灯泡贯流式水轮机出力不足的问题提供方法,为贯流式水轮机的优化设计和制造提供参考。

2 数值模拟与试验验证

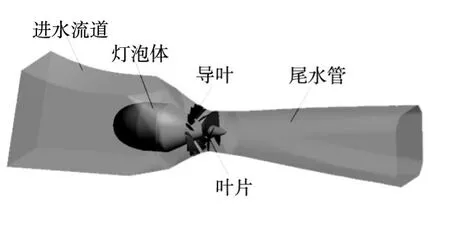

2.1 流体模型及设置文中采用的计算模型是广州省某灯泡贯流式水轮机组,利用NX UG建模软件对机组装置进行三维建模,如图1所示。主要设计参数:额定水头为5.2 m,额定流量为40.1 m3/s,额定出力为3000 kW,额定转速为150 r/min,转轮直径为2.85 m,活动导叶数为16,转轮叶片数为3。

图1 计算域模型

图2 不同轮毂比截面图

本文主要研究转轮部分轮毂比的改变对水轮机性能的影响,下文中的轮毂比均指转轮处的轮毂比。取轮毂比D=轮毂直径dB/轮缘直径D1,该水轮机模型原始轮毂比为0.35,本文主要选择五种轮毂比进行研究,不同轮毂比对应的轮毂直径见表1,轮毂截面见图2。为保证轮毂比是单一变量,轮毂比改变时,叶片形状不变,只是与轮毂相切于不同截面。数值模拟主要考虑3种协联工况,即额定工况、小流量工况(0.38Q额)和较优工况。

图3 转轮网格图

图4 监测点的设置

表1 不同轮毂比轮毂直径

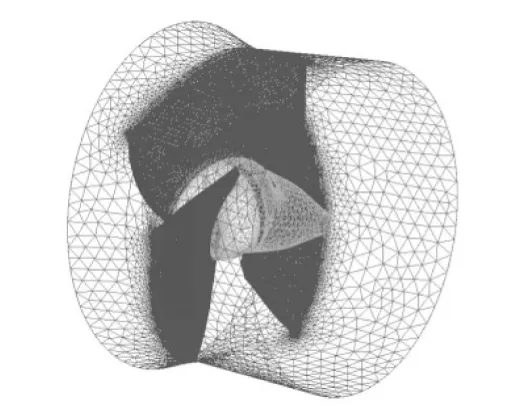

流体计算域包括进水流道、导叶部分、转轮部分和出水流道,采用ICEM CFD软件进行网格划分。由于模型结构较为复杂,故划分时采用自适应性好的非结构化网格,并对导叶和叶片等关键部位进行局部加密[10]。为研究轮毂比对结构的影响,网格划分时针对不同轮毂比,保持转轮部分的网格质量和数量基本一致。多次划分网格计算结果表明,当网格达到一定数量时,网格数的增加对数值模拟的结果影响很小,效率的相对差值在0.1%以内,且网格数继续增加,对计算机要求较高。进行网格无关性验证后最终确定全流道网格数在580万左右,网格质量在0.24以上,转轮部分网格划分如图3所示。

采用ANSYS CFX软件对不同轮毂比下的3种工况分别进行全流道数值模拟,由于RNG k-ε湍流模型可以较为精确的模拟转轮、导叶区域的湍流流动状态,从而捕捉水轮机内部的流动特性,所以选择RNG k-ε湍流计算模型,并使网格的近壁区y+值满足计算要求,即保证30<y+<100。假设壁面是绝热无滑移壁面[11-12],进口选用压力进口,出口选用自由出流,相对压力设为0,设置CFX的计算精度为10-5;当计算水头和效率的变化幅度不超过1%时,认为计算达到收敛。定常计算时,动静交界面设置为冻结转子类型。非定常计算时,动静交界面设置为瞬态冻结转子类型。为保证交界面两侧能量的传递,将交界面的网格设为GGI连接方式。在进行非稳态计算时,机组转动周期为0.4 s,时间步长选用转轮每转过3°所需时间,即3.33×10-3s,转轮每旋转一周需经过120个时间步长。为获取该水轮机运转时内部各处的压力脉动的信息,在导叶进口、转轮进口、尾水管进口及尾水管内部设置若干监测点,如图4所示,各个部位的监测点均是从轮毂到轮缘均匀布置的。

2.2 结构模型及设置结构场的计算对象包括转轮室的轮毂和叶片,利用ANSYS Workbench中mesh模块对固体计算域进行网格划分,选用四面体网格,网格尺寸为30 mm进行自由剖分。计算发现网格单元数一定时,位移的最大值变化很小,而应力的最大值相差较大,这是由于叶片的根部易出现应力集中,应力变化梯度较大[13-15],所以需要对此处的网格进行加密处理,随着对应力集中处网格的不断细化,最大静应力将达到一个收敛值。最终划分的网格单元数为430935,节点数为626276。

网格划分后对结构施加约束与载荷,设置其边界条件,如图5(a)所示。首先,为约束轮毂轴根部圆柱面的径向和轴向运动,对该面施加固定约束;其次,考虑到轮毂及叶片受其自身重力和转动的离心力的影响,对其施加重力约束及旋转约束;由于轮毂及叶片的表面受流体水压力的影响,将流体计算得到的轮毂和叶片表面的水压力值加载到流固耦合面,如图5(b)所示。

图5 固体域边界条件

图6 多功能试验台示意图

2.3 模型试验验证在河海大学水力机械多功能试验台进行模型试验,试验台为立式封闭循环系统,综合精度为±0.35%(A级)精度,其三维模型及实物示意图如图6所示。试验时压力脉动监测点主要布置在导叶进口处、导叶与转轮之间和转轮出口处。将通过外特性试验和压力脉动试验得到的试验结果与通过水轮机数值模拟计算得到的计算结果进行对比,得到额定工况、小流量工况和较优工况的效率计算值与试验值具有较高的吻合度,最大误差小于0.75%,压力脉动幅值的最大误差小于3.2%,试验总误差为±0.25%,满足试验规程要求[16],说明本文所采用的数值计算模型及方法是准确而可靠的。

3 计算结果及分析

首先,根据模型水轮机全流道定常流动计算得到不同轮毂比下机组过流量、运行效率、出力及水力损失的变化,对比分析并确定该模型的最优轮毂比,并对原始轮毂比优化至最优轮毂比后的流态、压力脉动和转轮部分的结构强度进行详细研究。

3.1 定常流动特性分析对该模型水轮机5个轮毂比下3种协联工况共15个计算工况的计算域进行稳态数值模拟计算,对计算结果进行数据处理。

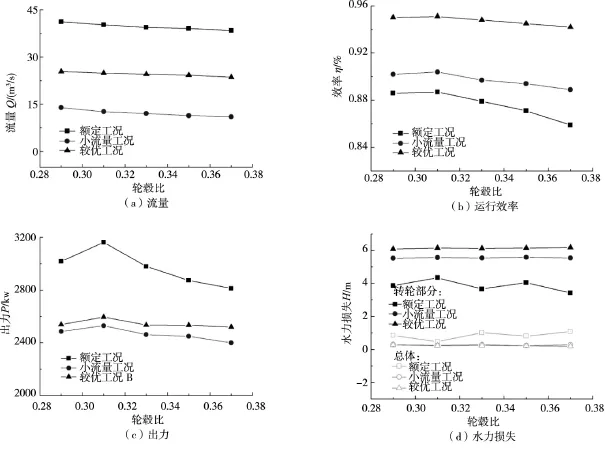

图7 不同工况的水力性能

图7(a)为不同轮毂比下3种协联工况的过流量。由图7(a)可知,随着轮毂比的减小,3种协联工况的过流量都逐渐增大。图7(b)为不同轮毂比下各工况的运行效率。由图7(b)可知,在轮毂比D=0.31时,3种协联工况下的计算效率都最大,轮毂比D=0.29时的效率略低于轮毂比D=0.31时的效率;当轮毂比由0.31增大至0.37时,效率均呈下降趋势,额定工况下降最明显。图7(c)为不同轮毂比下各工况出力图。从图7(c)可以看出,3种协联工况下,均为轮毂比D=0.31时出力最大,D=0.29次之,当轮毂比大于0.31时,3种协联工况的出力均随着轮毂比的增大而减小,该规律在额定工况下最显著。由图7可以发现,缩小该灯泡贯流式水轮机的轮毂比,可以增大过流面积,使过流量增加,有助于叶片做功,从而提高了机组的效率和出力。但当轮毂比过小时,会增加叶片的扭曲,当偏离设计工况时,会造成液体流动的紊乱,导致水轮机的效率下降、出力减小。由于额定工况的叶片和导叶开度均较大,对流量变化较敏感,故该工况下效率和出力的变化受流量的的影响最明显。

根据式(1)计算模型各段水力损失[9],并将不同工况下转轮部分的水力损失和流道的总体水力损失绘制成图便于比较,如图7(d)所示。由图7(d)知,对于额定工况,轮毂比D=0.31时机组总体水力损失最小,转轮水力损失最大,说明在该轮毂比下过流部件的水力摩擦损失最小,做功效果最好,轮毂比D=0.29时次之;对于小流量工况和较优工况,随着轮毂比的增大,转轮部分和总体的水力损失都逐渐增大,但是增大的幅度均较小,也可以说,改变该模型轮毂比对这两种协联工况下的转轮部分的做功能力影响较小。

式中:h为水力损失,m;P1、P2为出水端总压、进水端总压,Pa;ρ为水的密度,kg/m3。

上文主要针对5个不同轮毂比下3种协联工况的稳态数值模拟计算结果进行比较研究,通过对机组过流量、运行效率、出力及转轮部分和总体水力损失的对比分析,综合比较后发现相较其他4个轮毂比而言,轮毂比D=0.31时各工况下机组的过流量较大,运行效率最高,出力较高,总体水力损失较小,做功效果最好。所以比较后选定轮毂比0.31为该灯泡贯流式水轮机模型的最优轮毂比。确定最优轮毂比后需对轮毂比优化后灯泡贯流式水轮机的水力性能和转轮强度做进一步研究。由于原始轮毂比为0.35,故下文主要对轮毂比为0.35和0.31时水轮机模型的水力性能及转轮部分的结构强度做详细分析。

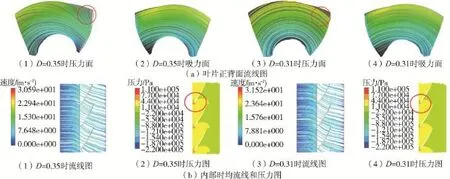

图8 小流量工况流态对比图

图8(a)为小流量工况轮毂比优化前后叶片正背面流线图。由图8(a)中可看出,缩小轮毂比后,叶片正面进水边的流态明显好转,叶片背面的流线均较好。图8(b)为小流量工况轮毂比优化前后导叶和转轮翼型展开的流线图和压力图。由图8(b)可知,2个轮毂比的时均流线图的流态均较好,而轮毂比为0.31时的内部流速明显高于轮毂比为0.35时的流速;从叶片翼型展开的压力云图中可看出,两个轮毂比下叶片正面的压力均明显地高于背面,而轮毂比为0.35时叶片头部背面的压力差大于轮毂比为0.31时叶片头部背面的压力差,说明轮毂比为0.31时叶片背面压差较小,流速更加均匀,做功效果较好。可发现,轮毂比优化后,随着过流量的增加,转轮内部流速更加均匀稳定。

3.2 非定常流动特性分析由文献[17-20]知,小流量工况较额定工况和较优工况而言,由于流量较小,转轮内部水流紊乱,易产生偏心涡带,导致流道内部漩涡增多,流态较差,因此一般情况下,该工况的压力脉动相比其他工况一般较大,故下文重点研究小流量工况。

通过数值计算得到了灯泡贯流式水轮机内部各监测点压力脉动的时域信息,经过傅里叶变换得到压力脉动的频域信息。引入压力系数CP[20]:

式中:CP为压力系数,%;ΔH为水头脉动值,m;H为计算水头,m。

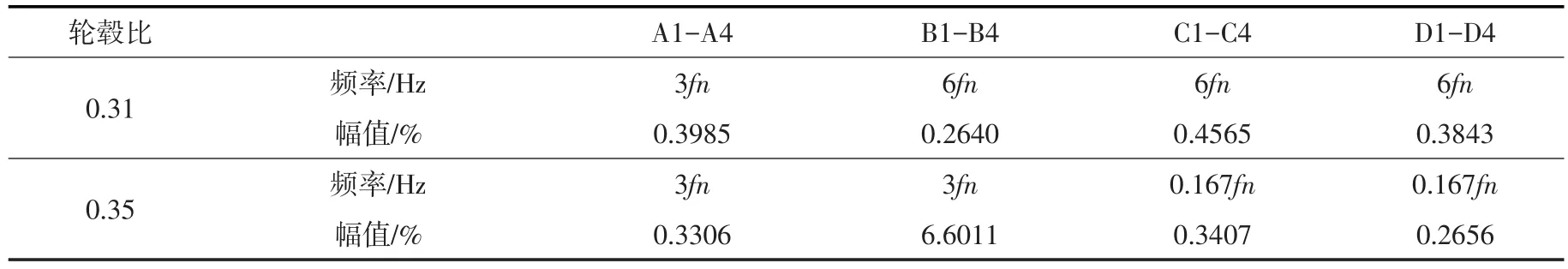

表2为轮毂比优化前后4个部位处监测点压力脉动的主频及最大幅值。由表2知,对于小流量工况,D=0.31时,尾水管入口处的压力脉动占据主导地位,最大幅值为0.46%;D=0.35时,流道内最大的压力脉动发生在转轮入口处,最大幅值为6.60%;所以轮毂比优化后,虽然导叶入口、尾水管入口及尾水管内部3个部位的压力脉动幅值略有增大,但整体流道压力脉动的最大幅值有非常明显的下降。可以看出,轮毂比减小后,流量增大,导叶和转轮之间动静干涉作用减弱,压力脉动最大幅值减小明显,故缩小轮毂比可有效降低该灯泡贯流式水轮机模型的压力脉动幅值。

表2 小流量工况不同监测点处压力脉动最大幅值

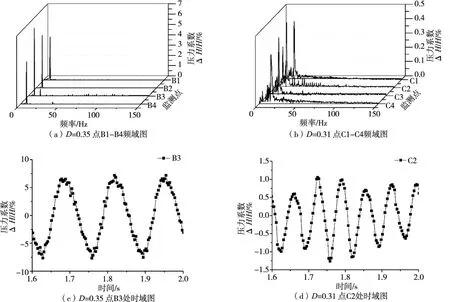

图9为小流量工况下轮毂比优化前后流道内压力脉动最大处监测点的频域及时域图。轮毂比为0.35时,压力脉动最大幅值出现在转轮进口处,由时域图9(c)可知,一个周期的压力脉动的波峰和波谷数均为3,该数目与叶片数目相同,频率以叶片转动频率的叶片倍数3fn为主,说明了此时水轮机内部压力脉动由叶片转动频率决定。从频域图9(a)中也可看出,主频为3fn,与时域图得出的结论一致。这是因为转轮受到水流的冲击后产生涡带,且导叶与转轮间存在动静干涉,故转轮入口处的压力脉动幅值最大。轮毂比为0.31时,尾水管入口处的压力脉动幅值最大,由频域图9(b)可知,监测点处主频为6fn,由时域图9(d)可知,一个周期内压力脉动的波峰和波谷数均为6,可知该工况下水轮机流道内的压力脉动仍受叶片转动的影响,但幅值下降明显,说明轮毂比的优化有助于机组的安全稳定运行。

图9 小流量工况下优化前后压力脉动最大处监测点的频域及时域特性

3.3 结构静应力分析通过单向流固耦合计算进行轮毂比优化前后转轮室内轮毂和叶片部分的结构内力分析。由于3个协联工况下静应力和位移的分布规律较为相似,故仅给出小流量工况的分布图,图10为小流量工况下轮毂和叶片背面的静应力云图和位移分布图。从图10(a)(b)可以看出,轮毂比优化前后,转轮结构的最大静应力都出现在靠近进水边的叶片根部,静应力沿叶片的分布随半径的增大而减小。轮毂比优化后,静应力的变化梯度更加明显。从图10(c)(d)可以发现叶片出水边的变形很小,变形主要发生在叶片的进水边,进水侧变形沿着轮毂到轮缘方向逐渐变大。此外,轮毂比的变化对叶片上的位移分布规律影响较小。叶片与轮毂的结构可视为悬臂梁,连接处为固定端,另一端为自由端。施加表面压力载荷后,固定端处位移为零,弯矩最大,静应力最大;而自由端的弯矩为零,故静应力最小,位移最大;进水边所受应力较出水边大,故位移也较出水边大。

图10 小流量工况优化前后转轮部分静应力和位移分布

表3为轮毂比优化前后各工况的最大位移和最大应力值。由表3知,轮毂比缩小到0.31后,额定工况、小流量工况和较优工况的最大位移均略有增大,3个工况的最大静应力均增大,分别增大了43.8%、34.3%和26.9%,这是因为轮毂比缩小后随着过流量的增加,水冲击叶片的力量变强,导致叶片变形变大,静应力增加。

表3 优化前后位移和应力值对比

采用第四强度理论对叶片的结构强度进行校核,该理论规定等效应力需要满足式(3),结构的强度才能满足要求。

式中:[σ]为允许应力;σs为材料的屈服极限;nb为安全系数,一般取2~3.5,这里取安全系数为3,计算得到的许用应力σe=183 MPa。因此,该水轮机模型选用最优轮毂比后,叶片的位移变形和静应力虽然略有增大,但仍满足设计要求,而转轮结构部分的静应力分布更加均匀,缓解了应力集中的问题,降低了结构发生疲劳破坏的机率。此外,轮毂比的优化减少了轮毂部分的制造材料,对节约电站投资具有重要意义。

4 结论

(1)采用ANSYS CFX软件对5个轮毂比下3种协联工况的全流道进行定常流动计算,得到15个计算工况的过流量、机组出力、运行效率和水力损失变化情况。发现一定范围内缩小灯泡贯流式水轮机的轮毂比可提高机组的效率和出力,减小过流部件的水力摩擦损失。这是因为轮毂比缩小后过流面积增大,过流量增加,叶片做功效果更好。确定轮毂比0.31为该水轮机模型的最优轮毂比,这与近年来三叶片贯流式水轮机组的轮毂比范围在0.3~0.33之间的结论保持一致。

(2)由定常流动计算可知,轮毂比优化后,流道内流速更加均匀,流态更加平顺;由非定常流动计算知,轮毂比优化后,该水轮机模型小流量工况流道内压力脉动的最大幅值由6.6011%减小至0.4565%,发生位置由转轮进口移至尾水管进口,幅值下降明显。

(3)基于ANSYS Workbench软件进行单向流固耦合计算,发现轮毂比优化前后3种协联工况转轮结构部分的位移和静应力分布规律基本一致,最大位移均发生在叶片的进水边,进水侧变形沿轮毂至轮缘方向逐渐变大,最大静应力均出现在靠近进水边的叶片根部,静应力值沿叶片随半径的增大而减小。该灯泡贯流式水轮机模型选用最优轮毂比后,3种协联工况的最大位移和最大静应力都略有增大,但仍满足设计要求,且应力分布均匀后降低了结构发生疲劳破坏的机率。此外,水轮机优化后,轮毂比减小,减少了轮毂部分的制造材料,对节约电站投资具有重要意义。

——“AABC”和“无X无X”式词语