基于热泵的实验室用旋转蒸发器的节能

,, , ,

(天津中医药大学 中药制药工程学院,天津 300192)

旋转蒸发器是实验室广泛应用的一种蒸发仪器,适用于回流操作、大量溶剂的快速蒸发、微量组分的浓缩和需要搅拌的反应过程等。接通真空泵,旋转蒸发器系统可以密封减压至几千帕;通电加热水浴锅中的溶剂,通过控制温度使得蒸馏瓶中的液体沸腾汽化;同时还可进行旋转,使液体形成薄膜,增大蒸发面积。在旋转蒸发器内进行的蒸发过程属于单效蒸发,实验室使用过程中通常需要加热和冷肼同时使用,能耗很高。由于实验室用设备规模小,很少有人考虑到它的节能问题[1-3],但往往一个实验室就有数台设备,积累起来,能耗的绝对值并不小。

工业上应用的节能措施有:多效蒸发[4]、利用二次蒸汽汽化潜热的蒸汽喷射式热泵技术[5]、机械压缩式热泵技术[6-8]、引出额外蒸汽预热原料液[9]和利用系统余热(如冷凝水闪蒸和溶液闪蒸)。喷射式热泵需要高压蒸汽,实验室一般不具备条件,引出额外蒸汽并不能省略冷阱,系统的余热也不好利用,只有压缩式热泵[10-12]更适合应用于实验室规模的旋转蒸发器的节能设计。压缩式热泵分为开式和闭式。开式热泵与用热装置结合为一体,二次蒸汽进入压缩机直接压缩,增压增温后引入蒸发器加热物料,系统中的工质不循环,节能效果显著,但是考虑到实验室蒸发溶剂的多样性,会对压缩机有不同的要求,而且蒸汽温度低时需要大容量的压缩机,使得设备费用增加。闭式压缩式热泵,内部充满制冷剂工质,消耗少量的电能就能在冷凝器处提供热量,而在蒸发器处吸收热量,与旋蒸蒸发器系统配合使用,可节省加热和冷阱设备的使用,减少能源的浪费。

本研究自行设计并搭建了闭式压缩式热泵系统,配合实验室的旋转蒸发器使用,试验操作工艺,以期达到最大程度节能的目的。

1 系统原理

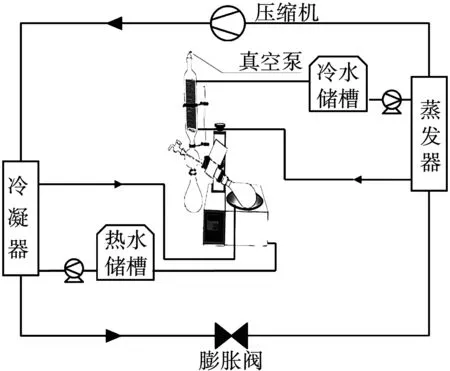

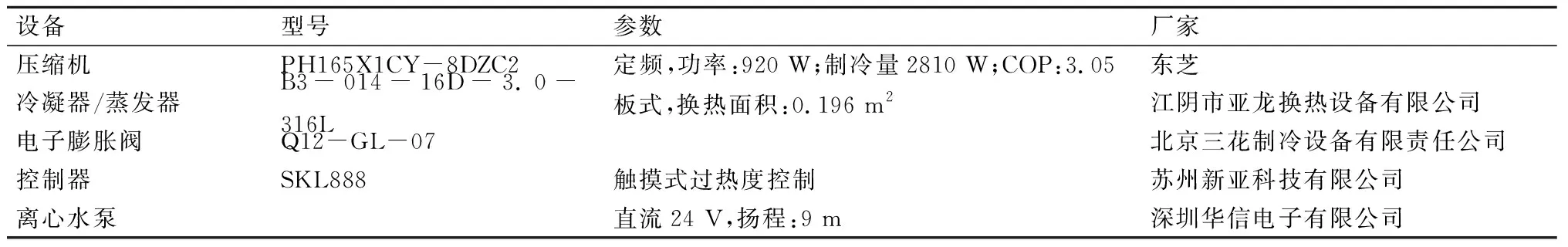

图1所示为闭式压缩式热泵系统与旋转蒸发器配合使用的工艺流程图。闭式压缩式热泵系统相对独立,包括蒸发器、冷凝器、压缩机和节流阀,内部充满R22工质。压缩机排出的高温、高压工质蒸气,经水冷冷凝器将热量传递给水后变为高压液体,升温后的水置于热水储槽,用于旋转蒸发器水浴锅内蒸馏瓶的加热。从冷凝器出来的高压液体工质经过电子膨胀阀降压为低压的气液混合物,进入水热蒸发器,从水中吸收热量变为低压气体,再被压缩机吸入,构成封闭的工作循环。降温后的水置于冷水储槽,作为旋转蒸发器蛇形冷凝管内的冷却介质。热水储槽和冷水储槽中的水分别通过水泵进行输送。样机的主要技术参数列于表1中。闭式压缩式热泵装置见图2。

图1 装置示意图

图2 闭式压缩式热泵装置图

表1闭式压缩式热泵系统装置参数

设备型号参数厂家压缩机PH165X1CY-8DZC2定频,功率:920 W;制冷量2810 W;COP:3.05东芝冷凝器/蒸发器B3-014-16D-3.0-316L板式,换热面积:0.196 m2江阴市亚龙换热设备有限公司电子膨胀阀Q12-GL-07北京三花制冷设备有限责任公司控制器SKL888触摸式过热度控制苏州新亚科技有限公司离心水泵直流24 V,扬程:9 m深圳华信电子有限公司

2 实验方法

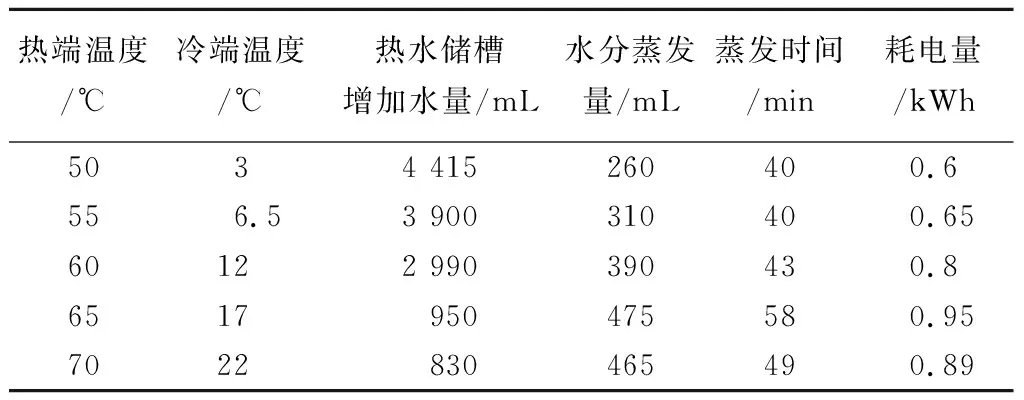

开启SHB-Ⅲ循环水式真空泵,控制旋转蒸发器内达到极限真空度并维持恒定,热水储槽和冷水储槽中均为室温自来水(17±1℃)。蒸馏瓶中放500 mL水,打开热泵以及水泵,热水储槽内(初始水量2 L)水温升高,冷水储槽内(初始水量2 L)水温降低。热水储槽中水温达到35℃,蒸馏瓶内水开始沸腾汽化。通过热泵系统热端最高可以加热到75℃,更换冷端介质为95%乙醇,可以使得冷端温度达到-5℃,能够满足实验室旋转蒸发所需的温度。为了控制旋蒸的操作温度,先通过热泵的启停来实现,发现冷水温度会持续升高,而且频繁启停容易造成压缩机寿命缩短,因此采用向热水储槽加入室温自来水的方式控制操作温度在50~70℃,从而控制蒸发速率。蒸出大部分水后停机,记录热水储槽水温、冷水储槽水温、热水储槽增加的水量、水分蒸发量、从实验开始到停机总的蒸发时间以及整个过程的耗电量,以电表记录的实际耗电量包括旋转蒸发器、闭式压缩式热泵系统、真空泵的全部电能消耗。具体原始数据见表2。

表2基于热泵的旋蒸系统在不同操作温度下的数据

热端温度/℃冷端温度/℃热水储槽增加水量/mL水分蒸发量/mL蒸发时间/min耗电量/kWh5034 415260400.6556.53 900310400.6560122 990390430.86517950475580.957022830465490.89

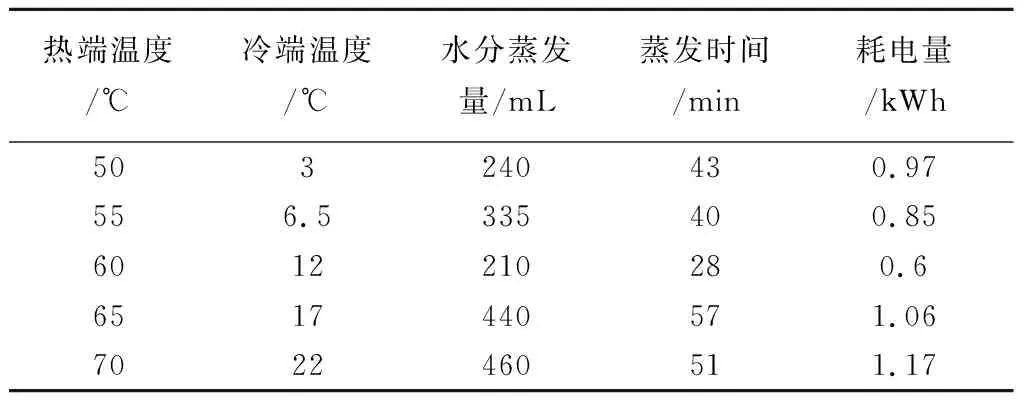

对比正常旋蒸的能耗。由旋转蒸发器自带的加热器加热,用冷阱来控制冷端温度,同样的实验条件,记录水分蒸发量、总的蒸发时间、从开始到蒸发结束整个过程的耗电量,以电表记录的实际耗电量包括旋转蒸发器、冷阱、真空泵的全部电能消耗,具体原始数据见表3。

表3正常旋蒸系统在不同操作温度下的数据表

热端温度/℃冷端温度/℃水分蒸发量/mL蒸发时间/min耗电量/kWh503240430.97556.5335400.856012210280.66517440571.067022460511.17

为了考察对不同处理原料的适用性,对20%蔗糖水溶液进行了浓缩,具体原始数据见表4。

表4原料为20%蔗糖水溶液时,两个系统在不同操作温度下的数据表

热端温度/℃冷端温度/℃基于热泵的旋蒸系统正常旋蒸系统水分蒸发量/mL蒸发时间/min耗电量/kWh热水储槽增加水量/mL水分蒸发量/mL蒸发时间/min耗电量/kWh504270520.784 440260430.75556330500.742 445315430.85607.5370550.852 215305380.846514360530.84995328420.867017.5360550.95735330430.86

3 闭式压缩式热泵性能

闭式压缩式热泵系统能够配合实验室的旋转蒸发器使用,只是压缩机消耗电能,即在冷凝器处提供热源使得原料蒸发,在蒸发器处提供冷源使得蒸气冷凝,取代了正常旋转蒸发器需要同时使用的加热器和冷肼,热源温度最高可达75℃,冷源温度最低可达-5℃。

计算热泵的COP值。根据能量守恒定律:放出热量=输入电能+吸收热量+热损失。放出热量包括热水储槽内2 L水加上增加水量从室温升至操作温度吸热,蒸发瓶内500 mL水从室温升至沸点吸热,以及在沸点下沸腾汽化吸热三项。吸收热量包括冷水储槽内2 L水从室温下降至控制温度放热,蒸发的水蒸气冷凝放热两项。热损失忽略不计,以表2中操作温度60℃时为例进行计算,得到热泵系统的输入电能为875 kJ,单位时间蒸出单位体积水分热泵系统能耗为0.87 J·mL-1·s-1,热泵的COP值,即有效致热量/总输入能量,为2.08。不同操作温度下,热泵系统的平均能耗为0.89 J·mL-1·s-1,平均COP值为2.21。

4 基于热泵的旋蒸系统的节能效果

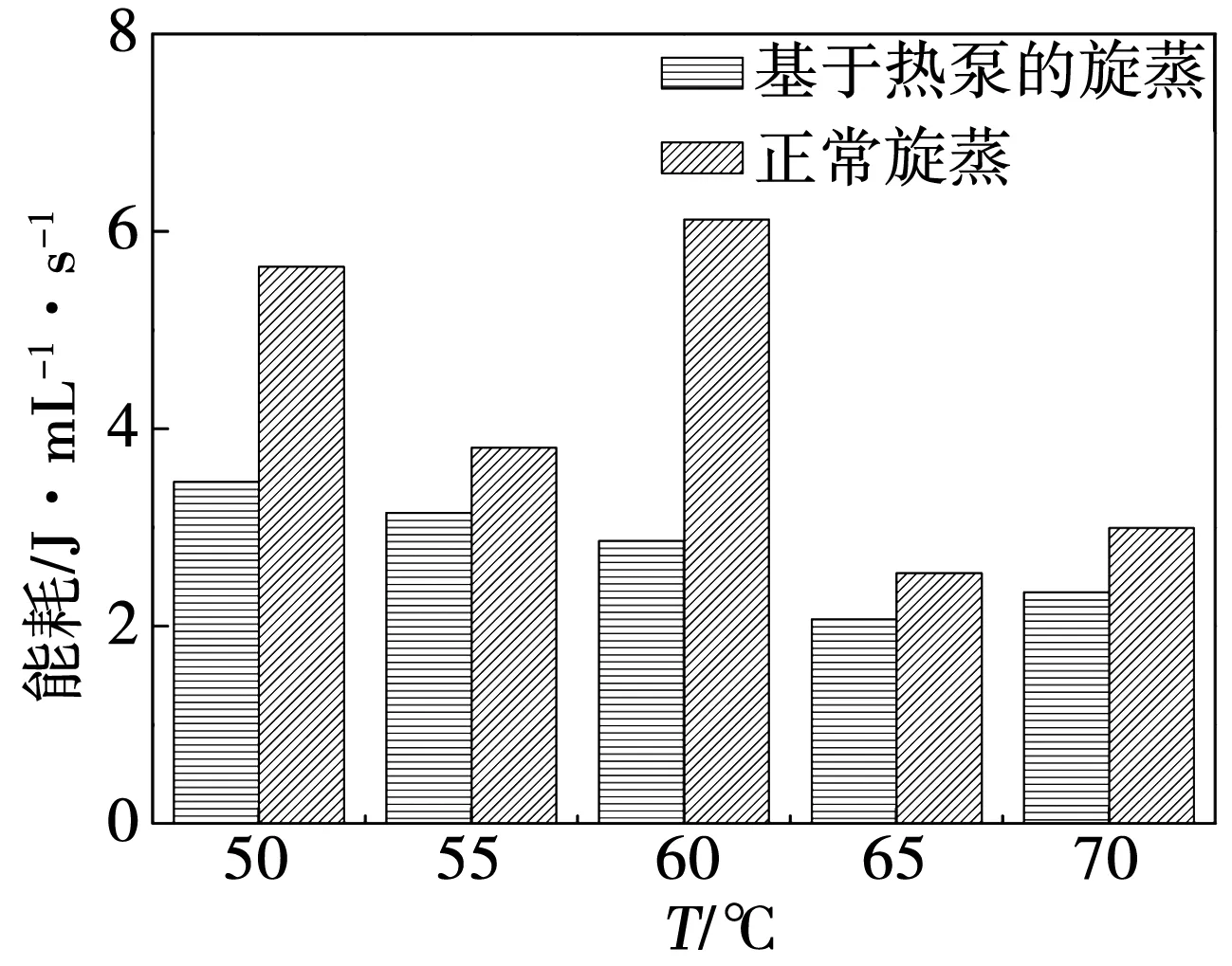

用实验开始到蒸发结束整个过程的耗电量除以总的蒸发时间再除以水分蒸发量,得到单位时间蒸出单位体积水分耗电量作为能耗值,对比基于热泵的旋蒸和正常旋蒸的能耗,如图3所示。不同的操作温度下,基于热泵的旋蒸系统的能耗均小于正常旋蒸系统,这很容易理解,因为冷阱作为一种热泵系统,在正常旋蒸过程中,冷凝器放出的热量都没有被利用。闭式压缩式热泵在冷凝器处放热给原料,原料汽化变为蒸气,蒸气在蒸发器处放热冷凝,能量通过热泵实现了回收再利用,因此实现了节能。基于热泵的旋蒸系统节能量在17%~53%。60℃蒸发时节能最显著,节能53%。若减去额外多获得热水的能量,则节能量在22%~61%之间。

图3 原料为水,基于热泵的旋蒸系统与正常旋蒸系统的能耗对比

原料为20%蔗糖水溶液时,与纯水有所不同,因为蔗糖水溶液随着蒸发的进行,浓度增大,沸点升高,更类似于普通的待浓缩原料。对比两种系统的能耗,如图4所示。不同的操作温度下,基于热泵的旋蒸系统的能耗同样小于正常旋蒸系统,基于热泵的旋蒸系统能够节能17%~42%,同样在60℃蒸发时节能效果最显著,节能42%。

图4 原料为20%蔗糖水溶液时,基于热泵旋蒸系统与正常旋蒸系统的能耗对比

5 结论

实验证明,闭式压缩式热泵系统能够配合实验室的旋转蒸发器使用,加热温度最高可达75℃,冷却温度最低可达-5℃。进行纯水的蒸发和20%蔗糖水溶液的蒸发,与正常旋蒸系统对比,基于热泵的旋蒸系统节能量均大于17%,在60℃时蒸发节能效果最显著。闭式压缩式热泵系统具有相对独立性,特别适用于实验室用旋转蒸发器的节能。