某开放式热管系统设计及最优参数选择

,,

(1.哈尔滨工业大学(威海) 汽车工程学院,山东 威海 264209;2.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;3.哈尔滨工业大学(威海) 新能源学院,山东 威海 264209)

随着科技水平的迅速发展与壮大,各种电子器件已经完全融入我们生活中的各个领域,电子器件单位面积的热负荷越来越大[1],使用过程中很有可能出现超温现象。目前已知针对电子器件的散热方式主要有空冷和液冷两大类[2]。

空冷技术包括自然对流和强制对流两种冷却方式,主要应用于单位体积发热功率较小的电子器件,并且空冷技术需要高效的翅片协同作用,通过增加换热面积,提高换热效果,受空间限制明显[3-4]。

液冷的方法主要有单相液冷、两相液冷等。单相液冷技术在电子器件散热方面的应用比较成熟,但相对于两相液冷而言,其热负荷能力不高[5]。两相冷却的原理是工质被外热源加热,利用工质的汽化热,将大部分热量带走,这样大大增强了散热效果。目前,常用的两相液冷技术包括喷射冷却、热管等技术。喷射冷却是将液体雾化后,通过液滴的蒸发吸热,带走器件的热量以达到散热目的[6-7]。喷射冷却对电子器件的散热效果较好,但其可能对器件本身造成冲击和腐蚀[8]。热管是相变换热最直接的应用,具有很高的导热性、热流密度可变性、环境适应性,且热管换热设备较常规设备更加安全、可靠,可长期连续运行工作[9],因此在电子器件散热领域应用比较广泛。在热管理论成熟的基础上,发展出了平板热管技术和环路热管技术等。Plesch、Y.Cao和FaghtiA等针对不同类型的热管进行了实验研究[10-12]。肖红升等设计了一种开放式热管真空管式太阳高温集热器,提高了热效率[13]。

本研究针对某一特殊器件进行系统散热设计,根据该器件的散热要求及限制条件,对比不同散热方式,设计了一种开放式热管作为散热设备,确定了制冷工质,并对系统的主要模块进行计算,研究了节流后压力和质量流量对管内压降、管道入口处含气率、管道出口处含气率以及管内对流换热系数等的影响,确定最佳的运行工况。

1 系统流程

该特殊器件限制性较强,主要要求有:

(1)该器件长3.8 m、剖面尺寸为5.0 cm×2.0 cm,总发热量为3.5 kW,热源分布在整个长度方向。该器件要求工作9 min内温升小于50℃,温度不超过75℃。允许温度上限以内,设备热容的最大吸热量为840 W,因此本研究设计的散热设备需要带走至少2.66 kW的热量;

(2)该器件外部空间狭小,外表面无法布置接触式散热设备;

(3)该器件允许在内部开设槽道添加散热设备进行散热,槽道长3.8 m,截面积最大为0.6 cm2。且该器件为电子元器件,槽内工质需绝缘;

(4)该器件安装于移动设备上,工作于室外环境中,环境温度为25℃。

气体强制对流换热的换热系数较小,无法达到该器件散热要求。而喷射制冷的雾化液滴与器件有直接接触,且主要针对热源较为集中的电子器件,该器件长度较长,喷射制冷无法达到预期效果。并且喷射过程中可能会对器件有腐蚀作用,不予考虑。

综合考虑以上各种限制条件,本研究选择液冷方式进行散热。单相液冷热负荷较小,因此本研究采用两相液冷技术,利用其相变散热优势,对器件进行散热。热管具有较强的散热能力,但热管管内吸液芯利用毛细力提供动力,该器件较长且热源分布在整个长度方向,毛细力提供的动力无法满足要求,并且该器件不存在冷源,无法带走热量。因此,本研究设计了一种开放式热管作为散热设备,热管长3.8 m,内径为6 mm,壁厚1 mm,满足该设备开槽允许的最大截面积要求,器件示意图如图1所示。

图1 器件几何示意图

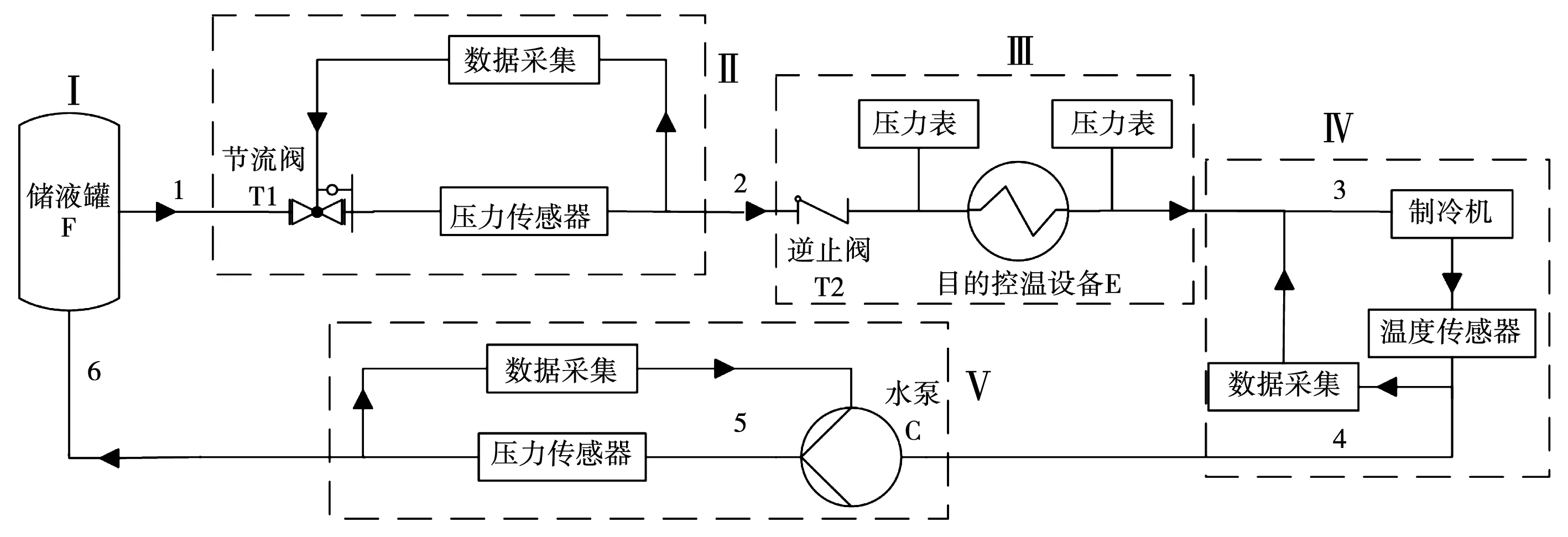

装置系统流程如图2所示。图中Ⅰ为储液罐,Ⅱ为节流设备,Ⅲ为目的控温部分,Ⅳ为制冷设备,Ⅴ为加压设备。

Ⅰ中储液罐F为制冷剂的储存罐,由于常压下制冷剂的相变温度很低,为了保证其液态存储状态,在储存时应将制冷剂放置在高压储液罐中,储液罐采用自增压的方式对制冷剂高压保存;Ⅱ中节流阀使工质从储液罐F中的高压状态减小为该器件工作时需要的压力状态,阀门的开度决定了工质进入该器件时的压力大小;Ⅲ中逆止阀是为了保证控温设备的运行正常,以防控温设备中因发生相变产生气体后压力增大导致工质倒流;Ⅳ中制冷机是为了将在Ⅲ中生成的气体液化,以便重新充入储液罐F中;Ⅴ中水泵是给液体加压以达到储液罐F的压力。

图2 系统流程图

在系统工作过程中需要不同的数据采集系统,其中Ⅱ中采集的数据主要为节流后的压力,通过节流后压力的大小调节节流阀的开度;对Ⅳ中制冷机进行温度采集,控制制冷机以达到工作要求的温度;对水泵C进行压力采集,用来调节水泵转速。

为了保证制冷工质流动的通畅性,管道内压力必须大于1.2×105Pa。水是最为常用的热管工质,其沸点在常压下为100 ℃,沸点随压力的增大不断升高。管内压力为1.5×105Pa时,水的沸点为111.5 ℃;管内压力为2.0 ×105Pa时,水的沸点为120 ℃,沸点远超出了该器件的所能允许的温度范围,并且水具有导电性,因此本研究选择使用绝缘的低温制冷剂作为制冷工质进行散热。

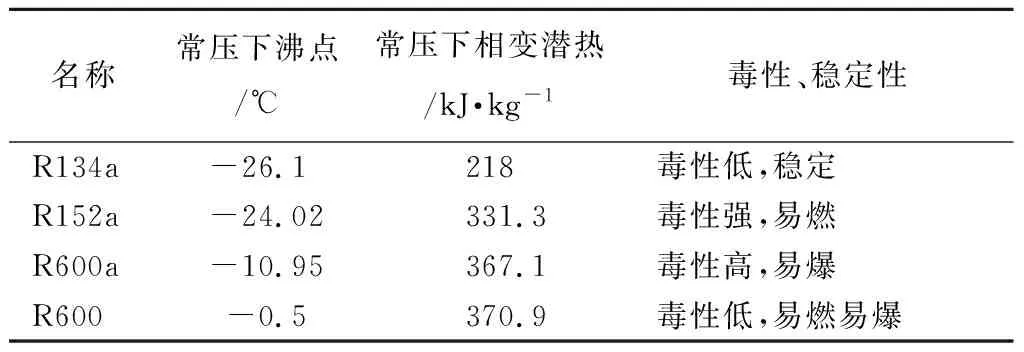

考虑工质沸点的同时,还应考虑工质是否有毒、易燃易爆等安全特性。表1为几种制冷剂不同性质的比较。

表1不同制冷剂不同性质之间的比较

名称常压下沸点/℃常压下相变潜热/kJ·kg-1毒性、稳定性R134a-26.1218毒性低,稳定R152a-24.02331.3毒性强,易燃R600a-10.95367.1毒性高,易爆R600-0.5370.9毒性低,易燃易爆

从表中可知,制冷剂R152a、R600a和R600等虽汽化潜热较大,但因其易燃易爆本研究不予考虑。制冷剂R134a汽化潜热较高、沸点低、性质稳定且毒性低。综合考虑,本研究最终选择制冷剂R134a作为制冷工质。

2 流程模块计算关系式

本文涉及的热力过程主要包括节流过程和换热过程,同时工质流动过程中管道内有压力变化。

2.1 基本热力过程的数学模型

(1)节流过程

节流[14]是流体在管道内流动,突然遇到截面变窄,而使压力下降的现象。该过程绝热,外界做的功等于系统内能的改变,即

U2-U1=p1V1-p2V2

(1)

式中U——工质的内能;

p——压强;

V——气体的体积。

由上式可得出

U1+p1V1=U2+p2V2=const

(2)

又因为U+pV=H,H为另一状态函数焓,由上式可知节流前后流体的焓保持不变。

为了度量节流后工质温度随压强变化的情况,通常采用汤姆逊系数来描述

(3)

可见,已知p、V、T关系和热容,即可求得μ。

(2)换热过程

换热过程考虑了质量流量和进出口的焓值。进出口焓值与气相份额、液相份额有关。计算工质流经换热器的换热量公式为

Q=m(hout-hin)

(4)

h=h′(1-x)+(h′+r)x

(5)

式中Q——换热量/W;

m——质量流量/kg·s-1;

h——比焓值/J·kg-1;

x——干度;

h′——液态比焓/J·kg-1;

r——汽化潜热/J·kg-1。

(3)相平衡关系

流程模拟过程中选择NRTL(Non-Random Two Liquid)方程[15]计算汽液之间的相平衡关系。

2.2 管内沸腾换热实验关联式

Kandlikar[16]提出了一个通用于水平管和竖直管的流动沸腾换热关系式,认为流动沸腾换热包含核态沸腾主控区和对流沸腾主控区。在关系式中,Kandlikar用流体依赖因子Ffl来区别不同流体间的差异。对于制冷剂R134a,Ffl=1.63[17]。其关系式的具体形式如下

hlp=max(hlp,NBD,hlp,CBD)

(6)

hlp,NBD和hlp,NBD分别表示核态沸腾主控区和强制对流沸腾主控区时的换热系数,表达式分别如下

(7)

(8)

对于Frl<0.04的水平管,f(Frlo)=(0.25Frl)0.3;对于竖直管和Frl>0.4的水平管,f(Frlo)=1。

其中hlo为单相对流换热系数,其关系式如下:

当104≤Relo≤5×106时,

(9)

当2 300≤Relo≤104时,

(10)

式中f——摩擦因子,f=[1.58ln(Relo)-3.28]-2;

Frl——弗劳德数;

Prl——液相普朗特数。

2.3 管内压降计算

水平管中,气液两相流的管内压降公式[18]如下

Δp=ΔpF+Δpa

(11)

式中 Δpa——加速压力降/Pa;

ΔpF——摩擦阻力压降/Pa。

(12)

式中λ——单相液体摩擦阻力系数;

ψ——校正系数;

ρm——均相流动时的气液两相流平均密度/kg·m-3;

um——均匀流动时的气液两相流平均流速/m·s-1;

x——干度;

ρL、ρG——液相和气相密度/kg·m-3。

(13)

式中xe——出口干度;

xi——入口干度。

3 流程主要模块参数的选择

3.1 流程限制条件

该器件放置在室外环境中,储液罐温度保持为常温25℃,储液罐储存压力为10.0×105Pa。即从储液罐流出的工质流经节流阀之前的温度为25℃,以下简称为节流前温度;流经节流阀前的压力为10.0×105Pa,以下简称为节流前压力;管道出口压力保证在1.2×105Pa以上。以上节流前温度25℃、节流前压力10.0×105Pa和管道出口压力大于1.2×105Pa为流程模拟过程中必须满足的条件。

3.2 主要参数的选择

(1)对流换热系数的计算

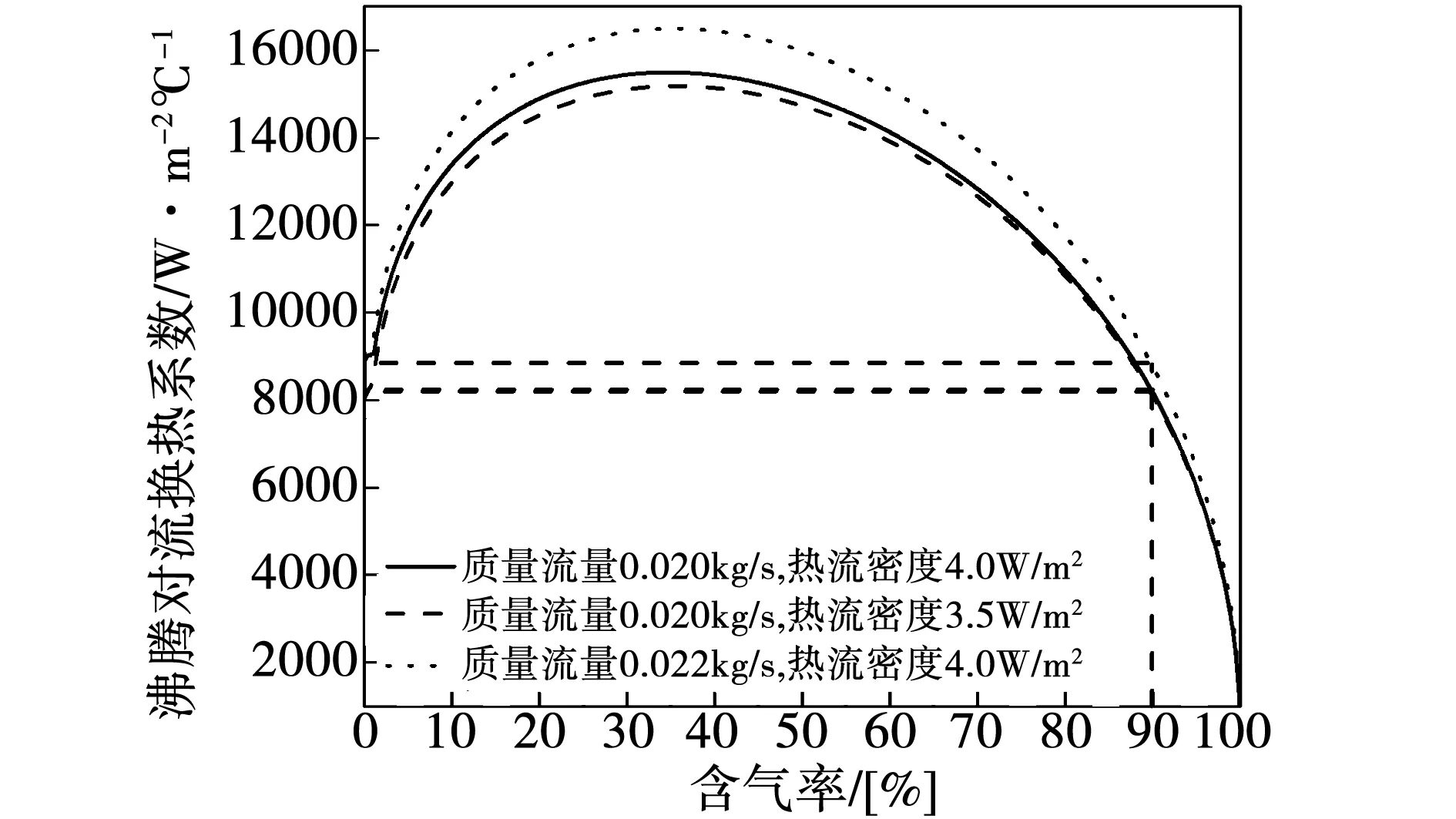

根据管内沸腾换热公式编程计算可得管内对流换热系数hboil的值。以制冷剂R134a为制冷工质,分别计算了质量流量0.02 kg/s、热流密度4 W/cm2(该器件的热流密度经计算为3.7 W/cm2),质量流量0.022 kg/s、热流密度4 W/cm2,质量流量0.02 kg/s、热流密度3.5 W/cm2三种情况下的对流换热系数。制冷剂R134a的液态单相对流换热系数经计算小于1 500 W/(m2·℃),而气体强制对流[5]下的对流换热系数为20~100 W/(m2·℃)。

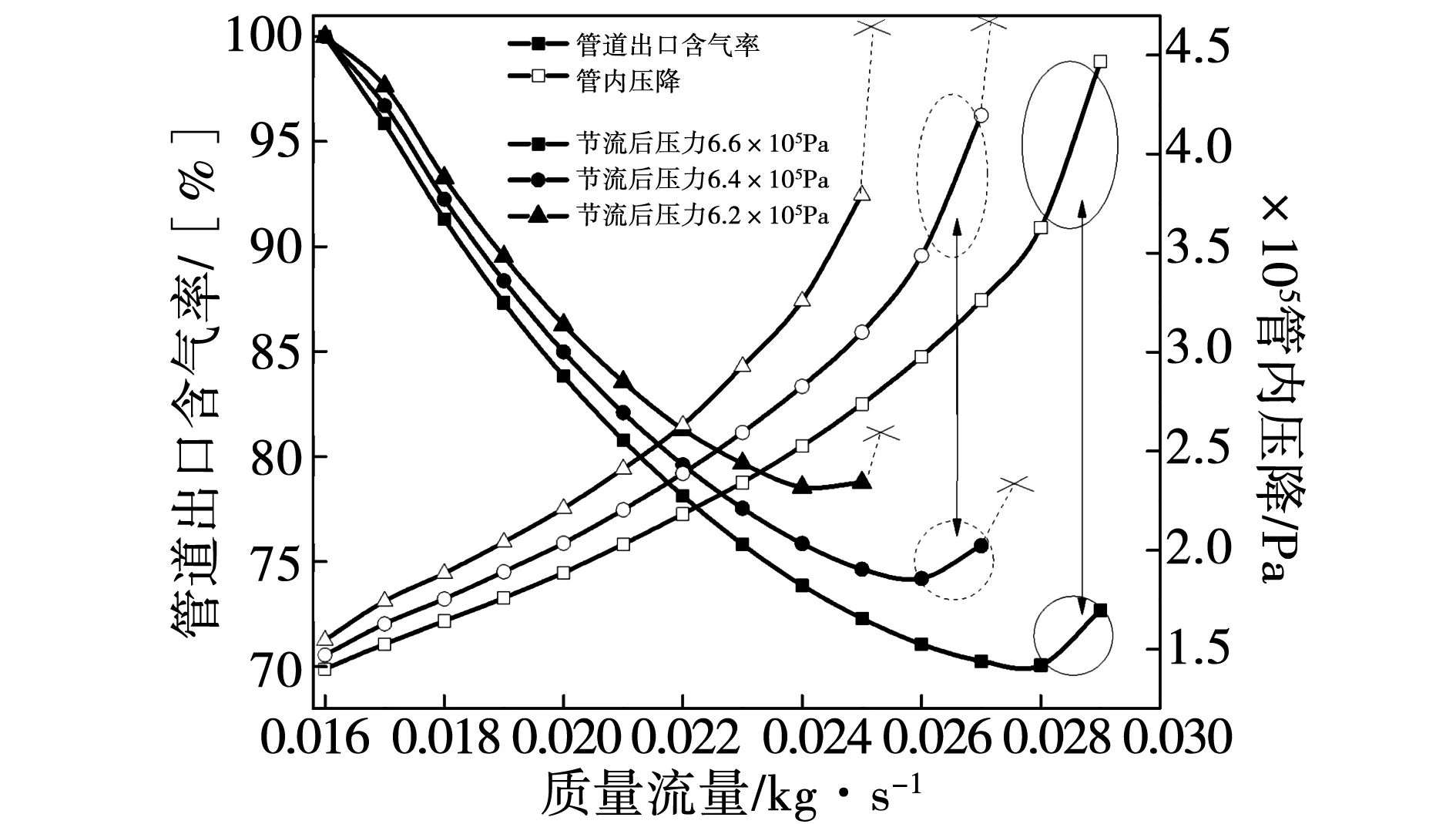

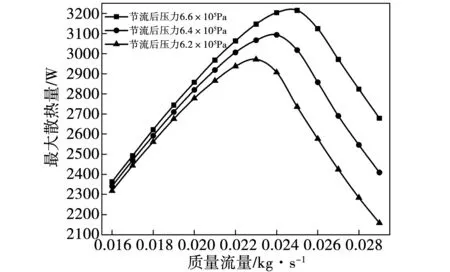

由图3可知,沸腾状态下的对流换热系数整体高于单相对流,含气率为0时为纯气相,含气率为1时是纯液相。管内沸腾状态时的对流换热系数随着含气率的升高先增大后减小。当含气率大于90%时,管内对流换热系数呈现急速下降的趋势。为了得到更大的换热效率,保证较高的对流换热系数,含气率存在一个最佳范围0 图3 制冷剂R134a局部含气率与对流换热系数关系 (2)节流后压力的选择 图4所示为节流后压力与管道入口处含气率关系。由图可知,节流后压力越高,管道入口含气率越小。当节流后压力继续增大至节流前温度对应的饱和压力后,流体节流后将不会达到沸腾状态,此时流入管道的流体处于单相状态。而单相状态下的对流换热系数远小于沸腾状态下的对流换热系数。因此,本研究所讨论的均为沸腾状态下进入管道的情况,即节流后压力小于25℃对应的饱和蒸气压6.64×105Pa。 图4 节流后压力与管道入口含气率关系 (3)质量流量的选择 制冷剂R134a在节流前温度25℃、节流前压力10.0 ×105Pa、管道出口压力大于1.2×105Pa且管道出口处含气率小于1的情况下,按照该器件的散热要求,工质需带走热量为2.26 kW。不同质量流量对管内压降的影响如图4中各空心点所示,不同质量流量对应的管道出口处含气率关系如图5中实心点所示。 由管内压降变化可知,当节流后压力不变时,随着质量流量的增加,管内压降不断升高,且管内压降增加的趋势不断增大。当管内压降增加到一定程度时,管道出口压力小于1.2×105Pa,此时该质量流量下的情况已不适用,图中用×表示。当质量流量相同时,节流后压力越高,对应的管内压降越小。因为越高的节流后压力对应越小的管道入口含气率,管内含气率也会越小,管内的体积流量会越小,压降也就越小。 由管道出口处含气率变化关系可知,当节流后压力一定时,管道出口处含气率随着质量流量的增大先减小后增大。当需要带走的热量一定时,工质吸热蒸发的量一定,因此随着质量流量的增加,制冷剂R134a汽化的份额逐渐变少。但随着质量流量的增大,管内压降也在不断增加,且增大程度越来越明显,如图5中圈出的点。当质量流量增大到一定程度后,由于管内压降迅速增大,管内压力对应的饱和温度迅速降低,会有更多流体由液态转变为气态,质量流量增大使管道出口含气率减小的程度不及管内压力急剧变小使饱和温度降低的程度,所以出口含气率会有所上升。 图5 质量流量与管道出口处含气率和管内压降关系 由图5可以看出,管道出口处含气率最小为70%左右,当含气率大于70%时,含气率越小,对流换热系数越大,因此本研究选择最小的管道出口含气率对应的质量流量为最佳工况。 由以上模拟计算结果可知,当节流后压力为6.6×105Pa,质量流量为0.028 kg/s时,散热系统可以带走2.66 kW热量,满足器件的散热要求,且换热效果最佳。 在满足该器件各种限制条件下,本研究计算了该散热系统最大散热量。为得到较高的管内沸腾对流换热系数,此处限制管道出口处含气率为90%、管道入口为沸腾状态。如图6所示为质量流量与最大散热量之间关系。 图6 质量流量与最大散热量关系图 当节流后压力不变时,随着质量流量的增加,最大散热量先增大后减小,热量出现一个峰值,且峰值对应的质量流量随着节流后压力的增大逐渐后移。如节流后压力为6.6×105Pa、质量流量为0.025 kg/s时,最大散热量为3.23 kW。 本研究针对某特殊器件进行了系统的散热设计,其核心部件为一开放式热管,制冷工质选择制冷剂R134a。根据该器件的散热要求,选择了最优的节流后压力和质量流量等参数。本研究的结论如下: (1)在满足该器件各限制条件的前提下,当节流后压力小于节流前温度25℃对应的饱和压力时,节流后压力越大,管道入口处含气率越低;质量流量越大,管内压降越大;当质量流量增大时,管道出口处含气率先减小后增大,当管道出口处含气率最低时,对应最佳的换热效果; (2)当节流后压力为6.6×105Pa、质量流量为0.028 kg/s时,换热效果最佳,可达到2.66 kW的散热量,满足该器件的散热要求; (3)在节流前温度为25℃、节流前压力为10.0×105Pa、管道出口压力大于1.2×105Pa且管道出口处含气率为90%的前提下,随着质量流量的增大,最大散热量先增大后减小。当节流后压力为6.6×105Pa,质量流量为0.025 kg/s时,系统最大散热量为3.23 kW。

3.3 系统最大散热量的计算

4 结论