大尺度平台电机基座结构振动响应计算分析

刘艳敏,邹明松

(中国船舶科学研究中心,江苏 无锡 214082)

0 引言

基座是舰艇上保证动力设备与船体结构牢固安装的主要连接构件,同时也是振源设备机械振动传递到船体的重要结构。动力设备一般通过隔振器安装在各自的基座上,当机械设备将振动通过隔振器传递给基座面板后,振动波沿着基座腹板等结构向其他船体结构传递,最终引起艇体向水中的辐射噪声。因此,对位于舰艇内的基座结构进行减振降噪设计,是降低舰艇机械噪声重要途径之一。

近年来,关于舰艇内部基座振动响应的研究主要致力于两个方面。一方面是研究可应用于解决耦合内部基座结构的舰艇振动与声辐射的计算方法。文献[1]提出了水弹性子结构分离及集成方法。该方法计算效率高,适用于船体内部子结构(如横舱壁、铺板、基座)与主船体之间的振动噪声传递效果分析及优化。文献[2]采用有限元数值方法计算基座对壳体激励力,由解析给出壳体的振动及声辐射,对内部含基座的加强筋双层壳的振动与声辐射特性进行研究。文献[3]联合应用声固耦合法和统计能量法,基于ABAQUS/VA ONE,对基座结构含阻振质量带的动力舱段减振降噪效果进行了全频段数值分析。文献[4]基于波动理论,探讨了阻振质量对典型船体连接结构中振动波传递的阻抑特性,兼顾基座阻振质量布置工艺,开展了阻振质量偏心距对其隔振特性的影响。另一方面是探究新的可应用在舰艇基座上的减振材料形式。文献[5]提出了一种复合材料腹板与钢质阻振质块相结合的新型机械设备振动隔离基座形式,采用通过非线性拟合阻抗实验数据进行参数识别与有限元模拟相结合的方法,解决了建立胶接部阻抗矩阵的难题。文献[6]利用蜂窝多孔材料良好的抗冲击吸能特性,设计具有宏观负、正泊松比效应的新型船用抗冲击与低频隔振性能兼顾的蜂窝基座。文献[7]提出了三明治夹芯基座形式,通过对基座的阻抗阻尼设计,三明治夹芯基座能够有效地衰减高频驻波,具有良好的隔振效果。

本文立足于大尺度船舶试验平台工程应用需求,基于ABAQUS建立电机基座与其所在动力舱段以及全船三维动力学模型,以侧挂式电机基座为研究对象,计算不同结构形式基座对应的面板与耐压壳上的振动响应,比较分析了面板结构形式、腹板结构形式对设备激励基座所引起的振动响应特性的影响;在总结计算结果与规律的基础上,对原始设计的电机基座结构形式进行改进,提出了一种可降低振动响应的、重量相对较轻的侧挂式电机基座结构形式,并最终将其应用在实船的设计与建造中。

1 船体及基座结构动力学建模

1.1 船体结构动力学建模

基于ABAQUS建立全船三维动力学计算模型,结构形式在某大尺度船舶试验平台的基础上做适当简化。三维模型涉及的结构要素有:耐压壳及其环肋骨、轻外壳及其加强筋、舱壁及其加强筋、指挥台围壳及其内部结构以及各主要舱内结构。

全船三维动力学模型的单元总数为75 224,B31型(梁单元)单元数为6 438,S 4R型(四边形壳单元)单元数为67 750,S 3型(三角形壳单元)单元数为6 036。舱内支柱及部分非强构件采用梁单元建模,其他大多数结构采用壳单元建模。设备质量以非结构质量的方式施加在相应的结构表面,舷间水质量以非结构质量的形式按比例施加在轻外壳与耐压壳上。

建模计算过程中涉及到的主要力学性能参数如下:杨氏模量2.1×1011N/m2,泊松比0.3,体密度7 800 kg/m3,阻尼损耗因子0.02。

1.2 基座结构动力学建模

为比较基座结构形式对振动响应特性的影响,本文分别建立四种侧挂式基座模型,基座结构主要差别在于面板形式和腹板形式的变换,以及不同面板与腹板结构形式的组合。

图1为基座结构形式一,即基座的原始结构形式,是设计初期提出的侧挂式电机基座的结构形式。侧挂式基座包括三个子基座,从船艏到船艉依次标记为基座1、基座2、基座3。图2为基座结构形式二,在原始基座形式的基础上增加面板沿船长方向的尺寸,本文中将其称为“长面板式基座”。图3为基座结构形式三,在原始基座形式的基础上增加腹板沿型深方向的尺寸,本文中将其称为“长腹板式基座”。图4为基座结构形式四,在原始基座形式的基础上同时增加腹板沿型深方向的尺寸和面板沿船长方向的尺寸,本文中将其称为“组合式基座”。

建模过程中,在各基座面板上对应的螺栓安装孔处设置网格节点,作为振动响应计算时激励力的输入端以及基座面板上振动响应提取时的参考点。

2 振动响应计算分析

2.1 计算工况

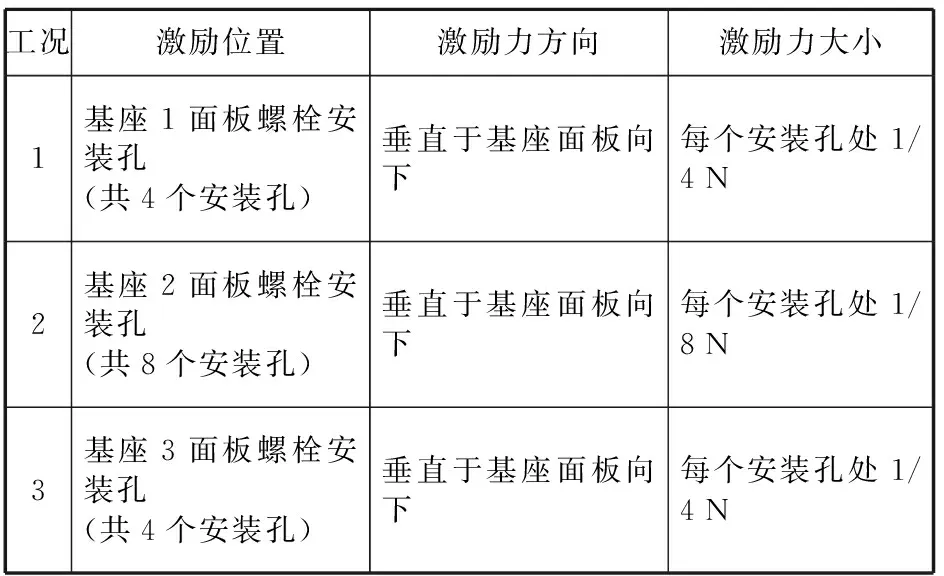

以本文提出的四种基座结构形式为研究对象,基于所建立的全船三维动力学计算模型数值仿真平台,进行振动响应计算。在计算过程中分别对三个子基座面板施加单位集中力,振动响应计算工况描述见表1。

图4 基座结构形式四

工况激励位置激励力方向激励力大小1基座1面板螺栓安装孔(共4个安装孔)垂直于基座面板向下每个安装孔处1/4N2基座2面板螺栓安装孔(共8个安装孔)垂直于基座面板向下每个安装孔处1/8N3基座3面板螺栓安装孔(共4个安装孔)垂直于基座面板向下每个安装孔处1/4N

2.2 计算结果与分析

按照表1所描述的工况进行振动响应计算,分别计算各工况所对应的基座面板上的振动加速度级以及耐压壳上的均方振动加速度级,并将三组优化结构形式的响应结果与原始结构形式的响应结果进行比较,对不同基座结构形式减振效果进行说明。

基座上振动响应评价点取面板上输入激励点,振动响应结果以加速度级的形式给出。耐压壳上振动响应评价点在基座所在舱段的每个肋位上、中、下位置取三个点,振动响应结果以均方加速度级的形式给出。

基座面板振动加速度级表达式为:

(1)

式中:M为评价点数目;a0为基准加速度,a0=1×10-6m/s2;ai为基座面板上第i个评价点的振动加速度。

耐压壳上振动加速度级表达式为:

(2)

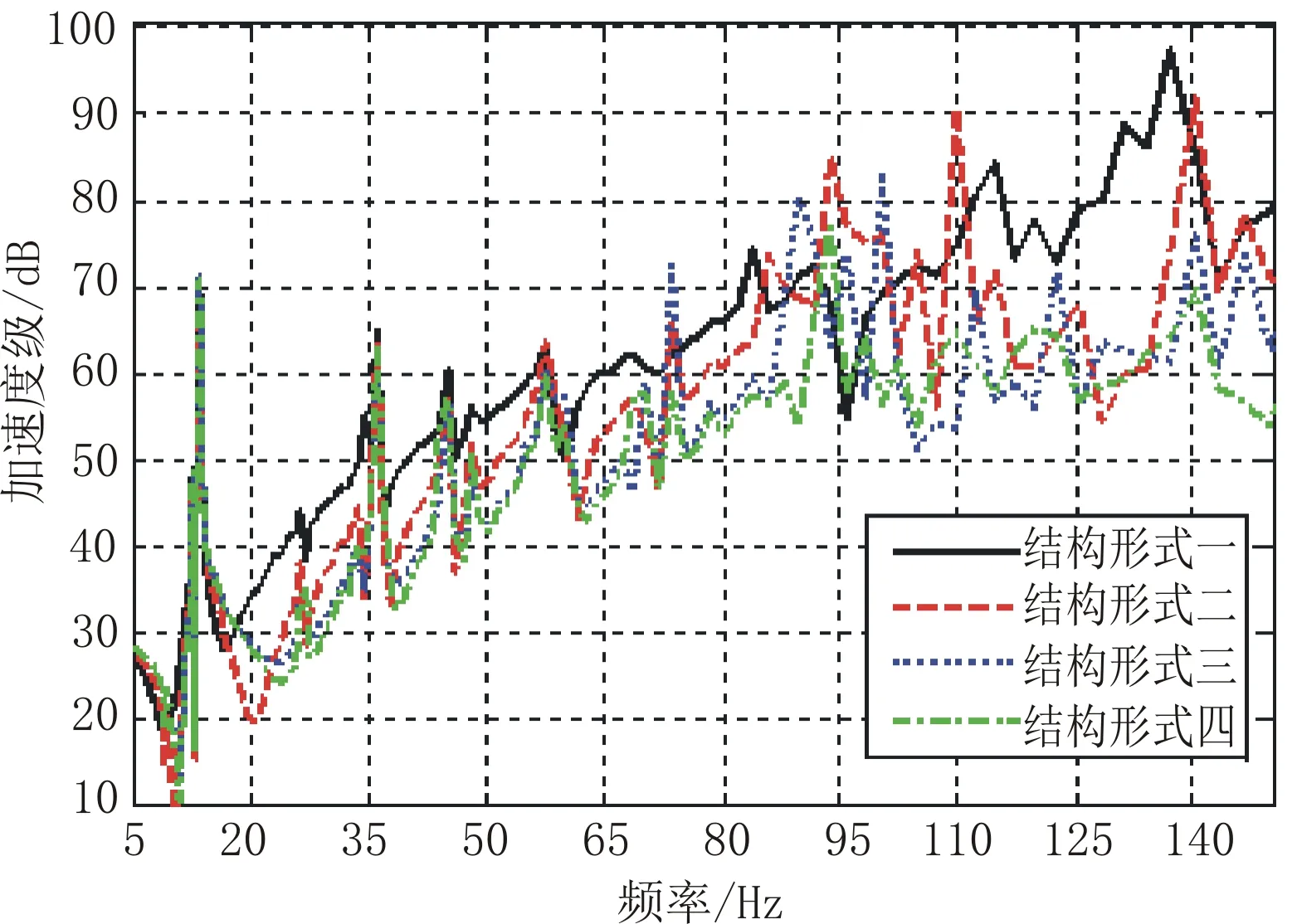

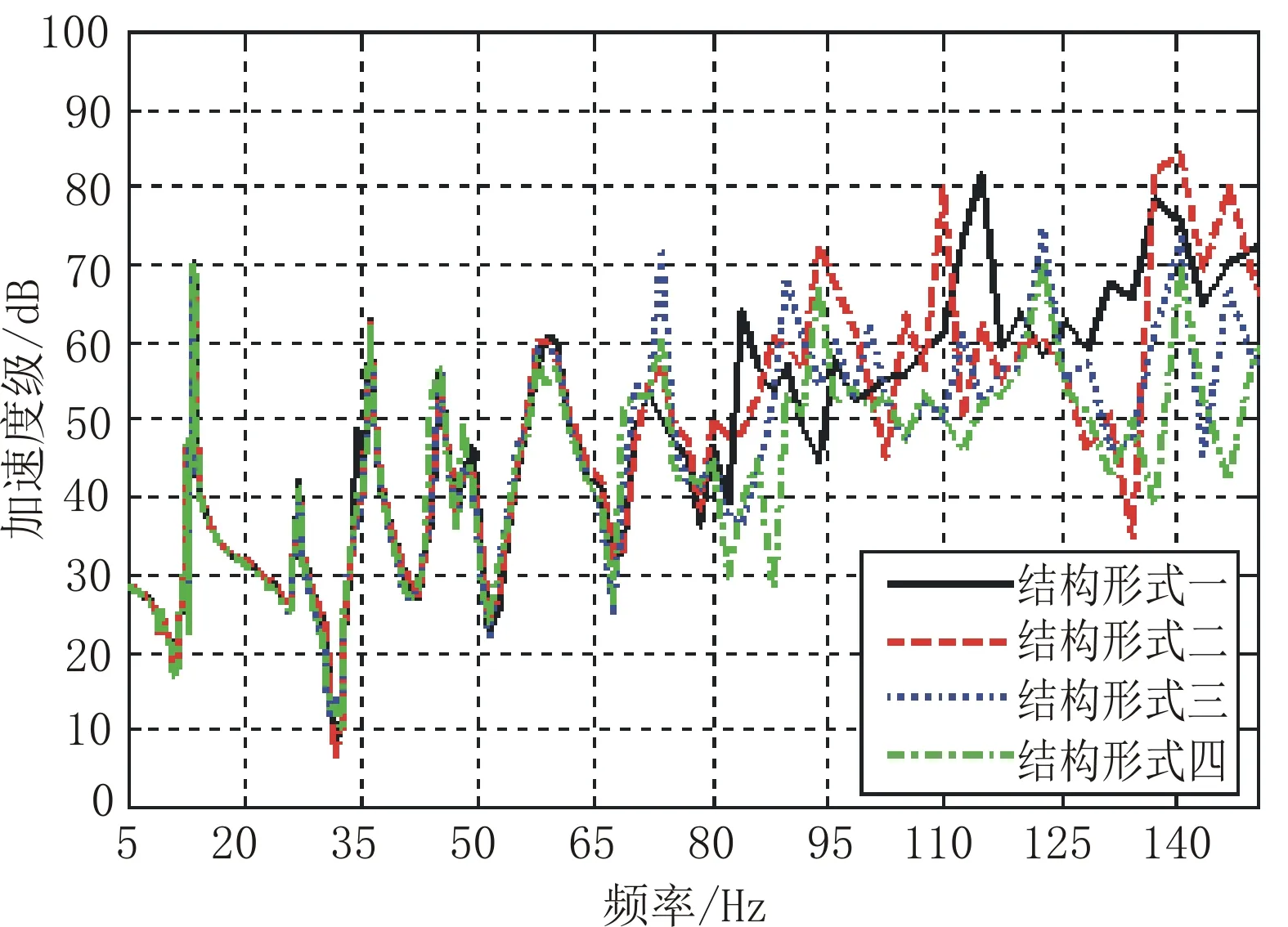

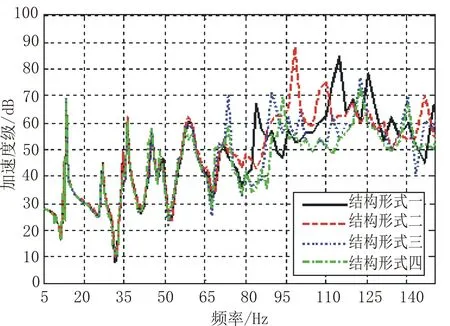

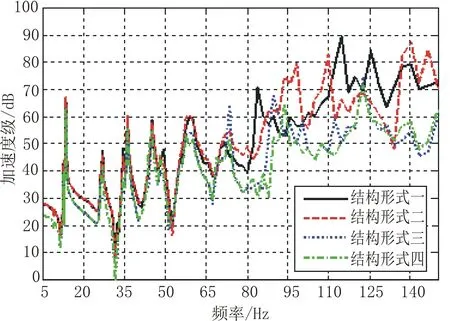

四种不同基座结构形式、各工况相应的基座上的振动加速度级曲线如图5~图7所示,各工况相应的耐压壳上的均方振动加速度级曲线如图8~图10所示。

图5 基座振动加速度级(工况1基座1)

图6 工况2基座2振动加速度级

从振动加速度级曲线上可以看出,无论是基座面板上的振动加速度响应还是耐压壳上的振动加速响应,其他三种结构形式与结构形式一(原始结构)相比有不同程度降低,尤其在110~150 Hz频段范围内,降低更为显著;振动加速度级曲线降低的幅度从大到小依次是:结构形式四、结构形式三、结构形式二。

图7 基座振动加速度级(工况3基座3)

图8 耐压壳振动加速度级(工况1)

图9 耐压壳振动加速度级(工况2)

图10 耐压壳振动加速度级(工况3)

从计算结果可以看出,增加腹板沿型深方向的尺寸可以比增加面板沿船长方向的尺寸达到更为显著的减振效果;上述通过计算得到的不同结构形式基座振动响应的规律与结论,可为基座结构方案的改进提供一定参考依据。

3 电机基座结构优化方案

以降低振动响应为基本原则,兼顾减轻结构重量考虑,提出侧挂式电机基座优化方案。

设计初期的侧挂式电机基座结构形式如图11所示,其中面板厚度统一为40 mm,腹板厚度统一为20 mm。根据对不同结构形式基座的振动响应计算分析得出的规律结论对基座结构形式进行优化改进设计,即增加基座腹板沿型深方向的尺寸,并在腹板上加设肘板。优化后的侧挂式基座结构形式如图12所示,其中面板厚度统一为30 mm,腹板厚度统一为8 mm,优化后的基座结构重量减轻约30%。

图11 原始基座结构形式

图12 优化基座结构形式

5~150 Hz频段原始电机基座结构形式与优化改进后的电机基座结构形式对应的耐压壳均方振动加速度级曲线如图13所示。从曲线趋势可以看出,优化后的基座耐压壳上的加速级整体上比原始基座结构对应的加速级小,尤其是80~150 Hz降低较为显著。

计算两种结构形式对应的耐压壳振动加速度的总振级,结果见表2。5~80 Hz频段范围内,优化结构比原始结构加速度总振级降低约4 dB;80~150 Hz频段范围内,优化结构比原始结构加速度总振级降低约10 dB;5~150 Hz频段范围内,优化结构比原始结构加速度总振级降低约10 dB;从计算频段范围对比结果来看,优化改进后的基座结构形式减振效果比较理想。

图13 优化前后耐压壳均方加速度级对比

频段范围/Hz5~1505~8080~150原始结构总振级/dB91.767.895.7优化结构总振级/dB81.563.785.4

4 结语

本文建立涵盖主要结构要素的某大尺度船舶试验平台全三维动力激励模型,并以此为数值仿真平台,计算并分析了侧挂式电机基座原始结构形式、长腹板式结构形式、长面板结构形式、组合结构形式等四种基座结构形式的振动响应特性。结果表明:增加腹板沿型深方向的尺寸可以比增加面板沿船长方向的尺寸达到更为显著的减振效果。同时,本文根据相关计算结果与规律,提出了一种优化改进的电机基座结构形式,该优化基座结构在重量上较原始基座结构减轻约30%,5~150 Hz频段范围内耐压壳上的加速度总振级较原始结构形式降低约10 dB,达到了较为理想的减振效果。本文所开展的相关计算与优化设计工作,可为舰艇类似基座结构的减振优化设计提供一定的借鉴与参考。