LNG动力船舶应用水浴式汽化器可行性分析

李岳洋,洪海志,张鸿泰

(1.江苏现代造船技术有限公司,江苏 镇江212003;2.江苏鸿运绿色能源有限公司,江苏 南京 210000)

0 引言

液化天然气(LNG)作为一种清洁、高效优质的能源,已成为我国乃至世界能源供应增长速度最快的领域。为了深层次研究、开发、利用液化天然气这种清洁能源,共同推进“气化水运”项目,江苏省交通运输厅和江苏省地方海事局开展了《京杭运河江苏段水运应用LNG综合示范区》项目,利用现有船舶动力系统整体更新改造技术,对内河运输船舶主机进行燃料升级更新,以洁净的液化天然气替代污染物排放较多的柴油、重油等燃料,达到节能减排的目的。

LNG动力船舶主机燃用的天然气是通过热交换设备产生的。这种换热设备称之为热交换器,也称汽化器,能使低温的液态天然气(LNG)转变成气态天然气(NG)。汽化器通常有两种型式:空温式(翅片管式)和水浴式(管壳式)。

空温式汽化器由于采用空气自然对流,结构简单,无需另外提供热水管路,在早期的LNG燃料改造船舶上经常应用。然而因需要的换热面大,外形体积大,空温式汽化器在内河运输船舶上布置困难,特别是环境温度较低时,因表面结霜而导致汽化量不充分,发动机供气不畅,故内河LNG动力船舶开始应用水浴汽化器进行研究推广。

水浴式汽化器由于汽化量大,换热效率高,并具有结构紧凑、占地面积小、节约空间和制造成本低等优点得到关注并在船舶上应用。水浴式汽化器的主体为换热装置,所有与介质接触的受压元件均采用不锈钢管制造,可承受较低温度和相应的工作压力,而且可靠性好,运行范围宽,温度容易控制,维修方便,经济性好。

本文结合《京杭运河江苏段水运应用LNG综合示范区》工程应用项目,对LNG动力船舶应用水浴式汽化器进行可行性分析,计算结果证实采用双燃料主机本身的外循环冷却水温度水浴式汽化器的换热温度产生的气态天燃气可以满足主机供气需求,这将为后续水浴式汽化器应用于LNG动力船舶提供技术基础和安全保障。

1 汽化器加热系统管路设计方案

1.1 汽化器加热系统原理

汽化器加热系统原理:将主机的外循环冷却系统出水口直接排舷外的热水,接至液化天然气储罐处的水浴式汽化器进水口,进行循环水加热,使LNG汽化为可以供给双燃料主机直接使用的燃料。

1.2 主机的外循环冷却系统原理

主机的外循环冷却系统原理:海水冷却泵将海水从海底门、通海阀和粗过滤器送至滑油冷却器和淡水冷却器中,并从双燃料主机高温的部件中吸收热量,使淡水冷却器中海水腔的温度上升。

1.3 汽化器加热系统管路设计方案

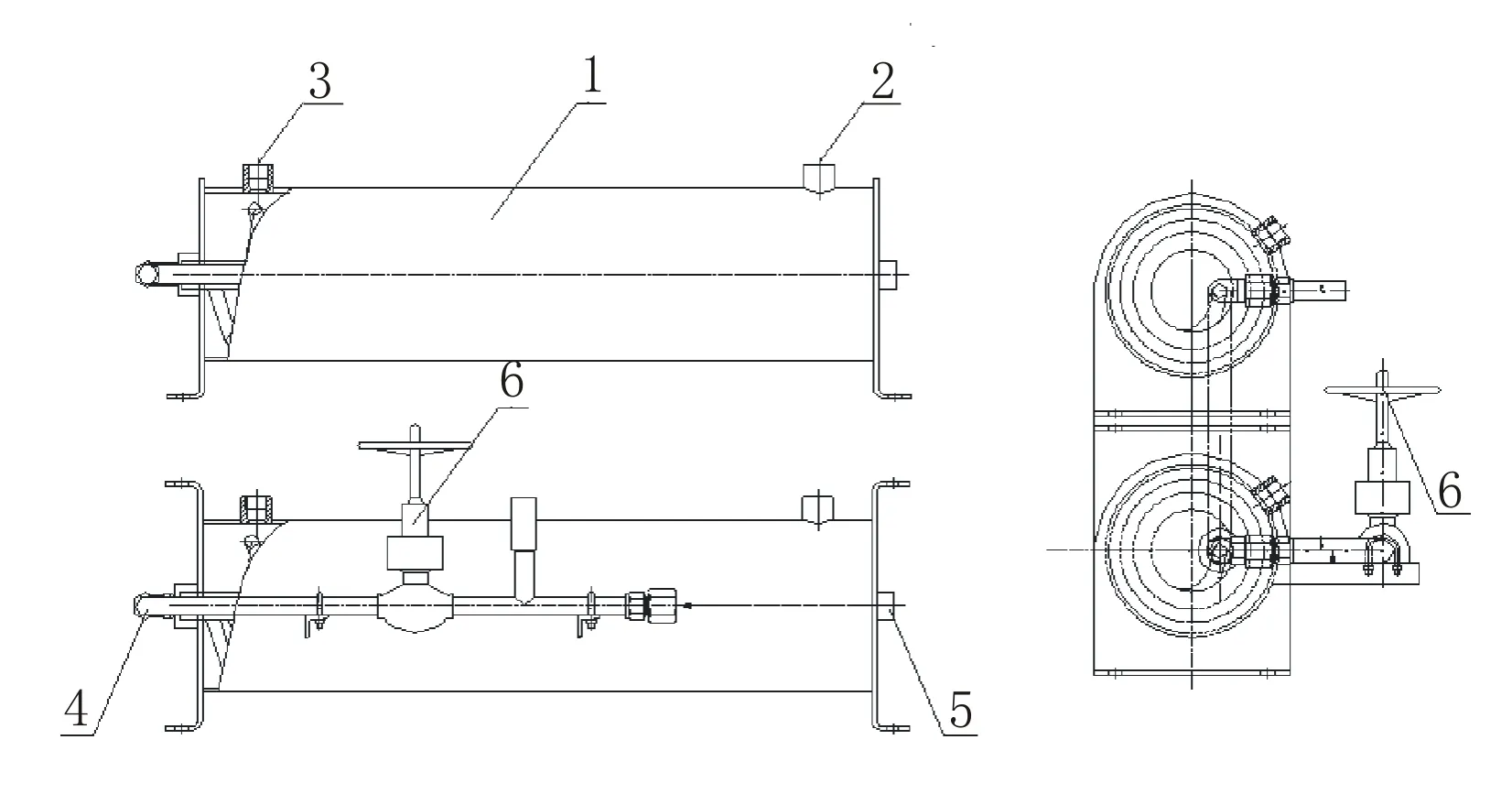

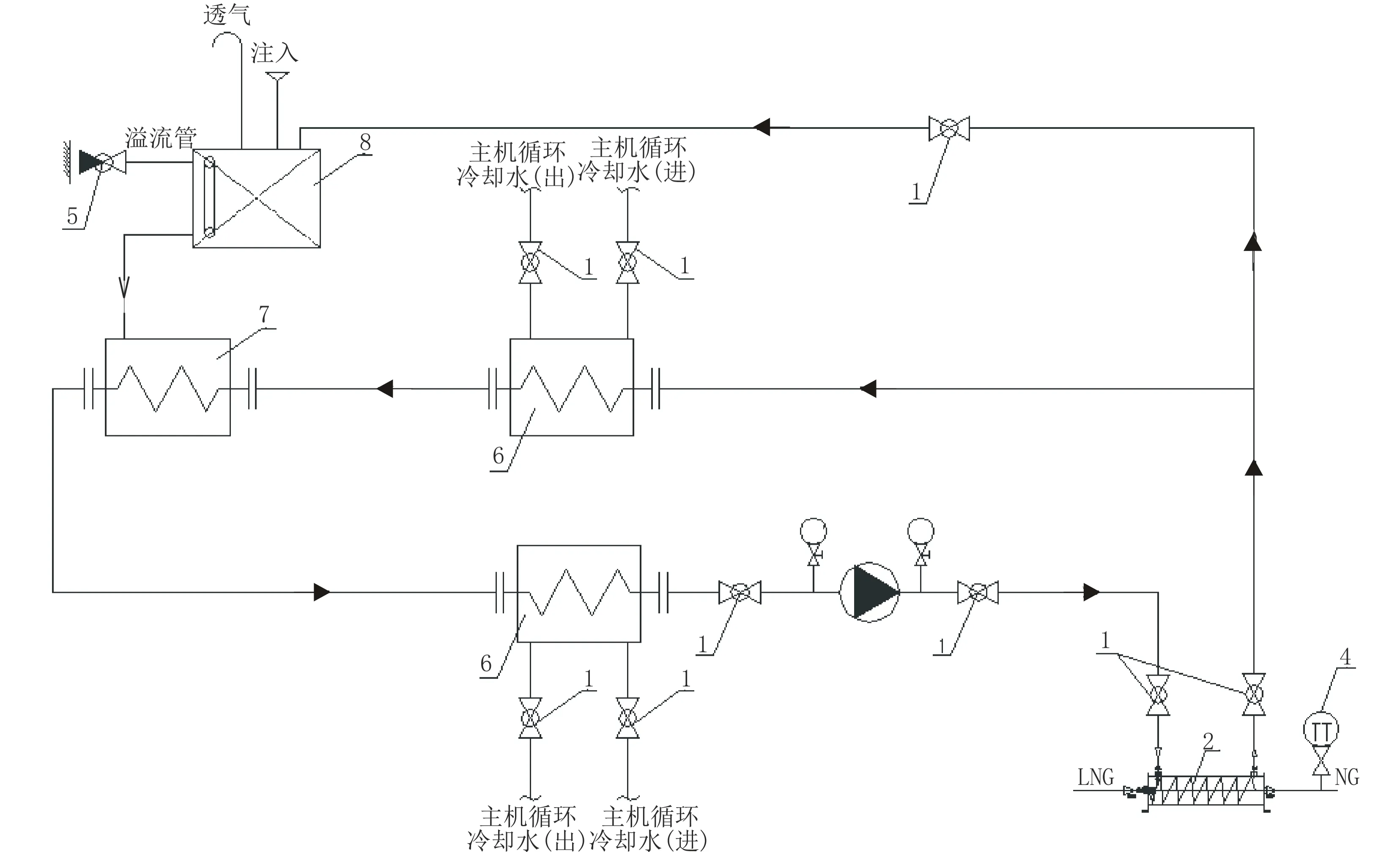

外循环冷却热水进入水浴汽化器进水口,水浴汽化器出水口连接单向阀,将海水排出舷外。同时液态天然气进入水浴式汽化器,水浴汽化器中的冷却水形成温度差进行传热,使得低温的液化天然气进行汽化,形成气态的燃料,满足双燃料主机的燃料使用要求。水浴式汽化器构造图如图1所示,水浴式汽化器热交换系统图如图2所示[1]。

2 汽化器汽化量计算与选型

2.1 已知设计条件

双燃料主机功率Nez=200 kW(170系列双燃料主机); 双燃料主机数量N=2台;天然气替代率S=70%;燃油消耗率gez=0.2 kg/kWh;耗气率gezgas= 0.26 m3/kWh;Rez为每千克柴油燃烧的热当量相当于1.26倍天然气的热当量,取1.26。

在标准状态下,1 m3天然气热值相当于0.792 kg柴油,折算后每千克柴油相当于1.26 m3天然气。

1—不锈钢本体;2—外循环冷却水进水口;3—外循环冷却水出水口;4—LNG出液口;5—LNG进液口;6—液化天然气管路上截止阀

1—截止阀;2—水浴汽化器;3—热水循环泵;4—温度传感器及阀;5—截止止回阀;6—主机换热器;7—电加热换热器;8—膨胀热水柜

2.2 汽化量计算

汽化量计算方法有两种:按耗气量计算和按燃料热值计算。

(1)按耗气率Qhq1计算

Qhq1=NezNSgezgas=72.80 m3/h

(2)按燃料热值Qrlrz计算

Qrlrz=NezNgezSRez=70.56 m3/h

对比上述两种方法的计算,得出按耗气量计算的气化量值大,因此取72.80 m3/h作为依据。考虑增加25%的余量,经取整,最终汽化器的汽化量为100 m3/h。

2.3 汽化器选型与热负荷计算

2.3.1汽化器选型参数

型号

JAMTC-100/1.2

汽化介质

LNG→NG

工作压力

1.2 MPa

汽体进口温度

-160 ℃

气体出口温度

40 ℃

进口通径

DN25 mm

出口通径

DN25 mm

换热面积

70 m2

2.3.2质量流量qm的计算

质量流量qm按下式计算:

qm=ρV

式中:V为标准状态下的体积,V=100 m3/h;ρ为标准状态下天然气的密度,ρ=0.717 4 kg/m3。

经计算,qm=71.74 kg/h。

2.3.3汽化热负荷计算

LNG汽化状态图如图3所示。从图3可知,汽化热负荷计算[2]分三个阶段进行。

(1)第一阶段过冷至饱和1状态的热负荷Q1(液态LNG):

Q1=AhΔt1=Ah(tbh1-tg1)

式中:A为汽化器换热表面积,A=70 m2;h为传热系数,h=4.5W/(m2·K);Δt为液体在工作压力下温度差,℃;tbh1为饱和1状态温度,tbh1=-147 ℃;tg1为过冷状态温度,tg1=-162 ℃。

经计算,Q1=4.725 kW。

(2)第二阶段饱和至饱和2状态的热负荷Q2(气、液混合状态LNG、NG):

Q2=AhΔt=Ah(tbh2-tbh1)

式中:Δt2为液体在工作压力下温度差,℃;tbh2为饱和2状态温度,tbh2=-70 ℃。

经计算,Q2=24.255 kW。

(3)第三阶段饱和2至过热的热状态负荷Q3(气态NG):

Q3=AhΔt=Ah(tgr-tbh1)

式中:Δt3为液体在工作压力下温度差,℃;tgr为过热温度,tgr=40 ℃。

经计算,Q3=34.650 kW。

最终,总热负荷Q=Q1+Q2+Q3=63.630 kW。

图3 LNG汽化状态图

3 船舶采用双燃料主机冷却水换热可行性

根据设备厂提供的资料要求,加热用双燃料主机冷却水进出口温差不大于10 ℃。主机资料显示:主机在85%负荷时,冷却水温度为65 ℃,该机型冷却水量取15 m3/h(资料范围为10~20 m3/h)。考虑接至汽化器进水口温度下降约2 ℃(可以采取必要的保温措施),取进口温度63 ℃,流量15 m3/h;出口温度按55 ℃计算,忽略少量水蒸发。

双燃料主机在较低负荷运行时冷却水温度在50~60 ℃间波动。取较低进汽化器水温为55 ℃,按出口水温50 ℃计算:

4 结论

内河现有船舶动力系统整体更新采用双燃料主机,或者为单燃料主机,对减少污染物的排放,推进绿色水运,以及防止温室效应、水上环境污染等方面具有积极意义。而汽化器为双燃料船舶“油改气”工程中必不可少的重要装置。水浴式汽化器应用双燃料主机冷却水加热汽化的可行研究,及其良好的应用实践,同时双燃料主机内循环水也可以提供水浴汽化器的热源,对液化天然气进行汽化。本文研究的废热水利用和低成本改造,对内河推广应用清洁新能源也起到推动作用。

由于水浴式汽化器充分利用了双燃料主机冷却水的余热,也进一步降低了能耗。实船应用表明:水浴汽化器换热温度受发动机负荷波动、换热器结构、材料换热系数、污垢系数等因素有影响,对其精确分析还需要大量的实验数据,有待进一步研究。但只要充分考虑设计裕度,可以满足设计选型要求。同时为水浴汽化器在内河LNG动力船舶上的应用提供选型参考和可行性分析,确保LNG双燃料动力系统整体更新改造技术安全运行,能更好地实现“气化大运河”“气化长江”提供技术基础和安全保障。