基于SolidThinking Inspire的3D打印轻量化设计与应用研究

四川长虹智能制造技术有限公司 四川长虹电器股份有限公司 潘晓勇 刘 勇

四川长虹智能制造技术有限公司 都方军

为了促进3D打印技术的工业应用,以工业机器人的旋转大臂为研究对象,开展基于3D打印的轻量化设计方法研究。利用SolidThinking Inspire软件对零件进行拓扑优化,结合UG仿真工具对零件优化结构进行应力与应变分析,并与建模优化结构进行对比研究,在满足零件性能要求基础上,使零件重量得到最大限度减轻(材料缩减量≥25%)。

0 概述

轻量化研究的目的在于将自身重量降到最低,同时满足使用约束条件,即不影响原有的功能性、安全性与耐用性。通常有三类降低自身重量的途径,分别是形状轻量化、材料轻量化、制造轻量化。(B.克莱恩(德)编.陈力禾译.轻量化设计-计算基础与构件结构[M].机械工业出版社,2010)

本文以工业机器人的旋转大臂为研究对象,开展3D打印轻量化设计与应用研究,利用SolidThinking Inspire软件对零件进行拓扑优化,结合UG仿真工具对零件优化结构进行应力与应变分析,与建模优化结构进行对比研究。

1 旋转大臂的拓扑优化设计

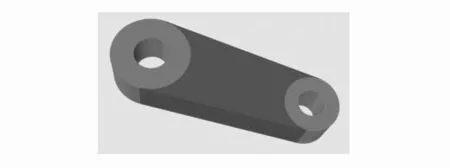

旋转大臂位于工业机器人中下段,属于主受力件,其外形尺寸为560mm*185mm*100mm,材质选用316L不锈钢。零件原始外形如图1所示:

图1 原始数模

1.1 定义设计空间及非设计空间

首先明确设计空间和非设计空间,旋转大臂的两端端头为非设计空间,中间部位为设计空间。在UG中运用“拆分体”命令将模型分为三块,以Parasolid格式导入SolidThinking Inspire,右键点击中间模型,勾选“设计空间”,设计空间将以深红色显示。如图2所示:

图2 定义设计空间

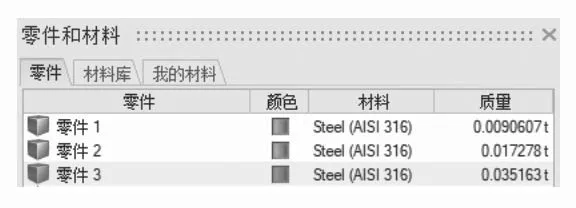

1.2 材质及属性

316L不锈钢材质的抗拉强度485Mpa;屈服强度170Mpa;伸长率30%;面积缩减40%;316L不锈钢的密度7.98g/cm3;硬度为HRB<90 HV<200 HBS<187。具体材质选择如图3所示:

图3 选择模型材质

1.3 定义约束及载荷条件

利用载荷/约束模块对零件进行加载约束。在图4中1处施加约束条件,在2处施加载荷条件(X,Y,Z正向分别施加10000N的压力)。(徐成斌,等编.SolidThinking Inspire优化设计基础与工程应用[M].机械工业出版社,2016)

图4 约束及载荷

1.4 形状控制

定义零件的对称面(XZ和XY)和拔模方向(双向拔模)。

图5 形状控制

1.5 定义拓扑优化目标

按照目标要求,设置刚度的最大化目标,质量的优化目标,进行参数设置,利用SolidThinking Inspire进行分析计算,具体步骤如下:

b.将刚度最大化选择为优化目标。

c.对于质量目标,请确保从下拉菜单中选中了设计空间总体积的%,并且选中30,表明生成的形状占设计空间总材料的30%。

d.在厚度约束中,将最小更改为20mm。(钟继萍,陈春梅,常亮.Solidthinking Inspire在机械产品升级优化中的应用[J].智能制造,2016(6):31-33)

图6 参数设置

1.6 拓扑优化结果

点击窗口下端的“运行”按钮,进行拓扑优化计算。最终优化完成的结果如图7所示,保存优化结果为STL文件。

图7 优化结果

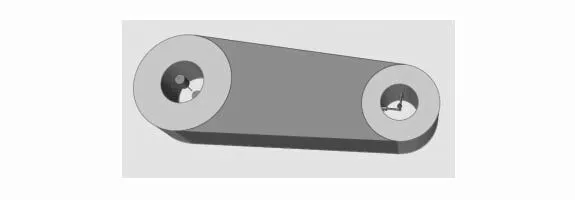

1.7 模型重构

打开UG NX软件,新建一个文件,导入拓扑优化的STL文件,以旋转大臂顶部为基准面建立草图,绘制拓扑优化形状,最后拉伸裁剪,得到最终模型,如图8所示。

图8 模型重构

2 试验分析

2.1 模型试制

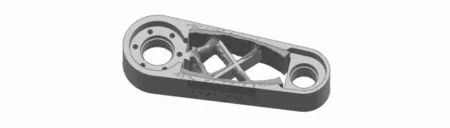

开展模型试制的目的在于验证增材制造可靠性以及重量关系,因而将三维数据按照1:2.5进行缩放,选用ABS-M30材质,使用Tratasys Fortus 360mc 3D打印机进行模型试制。

通过对三个模型的试制研究,发现拓扑优化数据通过3D打印技术完美呈现,如:台阶清角、高自由度曲面等细节,图9所示从左到右分别是原始模型、建模优化模型、拓扑优化模型。

图9 试制模型

通过统一计秤确定三个实物模型的试制重量,分别是原始模型360.0g、建模优化模型246.1g、拓扑优化模型250.1g,如图10所示。建模优化使材料缩减量达到31.6%,拓扑优化使材料缩减量达到30.5%,两种优化方式的材料缩减量都大于25%。

图10 缩放后的质量对比

图11 建模优化的静力分析

图12 拓扑优化的静力分析

图13 建模优化的位移分析

2.2 模型分析

把建模优化和拓扑优化的数据进行UG载荷仿真分析,得到强度分析结果和变形位移分析结果。

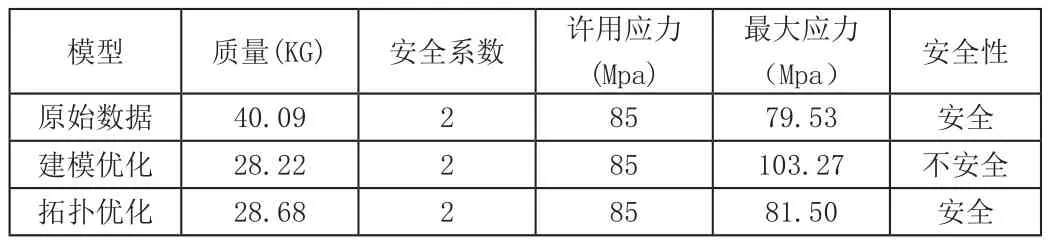

强度分析:对两个数模进行应力分析,结果如图11和图12所示,其最大应力在图中显示红色区域。建模优化的最大应力为103.27Mpa,拓扑优化的最大应力为81.50Mpa。

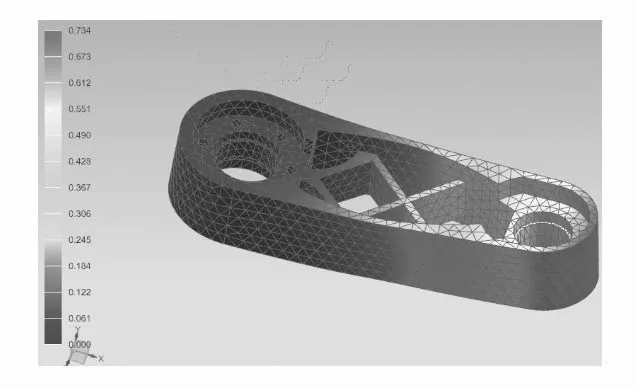

变形位移分析:对两个数模进行应变分析,结果如图13和图14所示,其最大变形在图中显示为红色区域。建模优化的最大位移为0.744mm,拓扑优化的最大位移为0.734mm。

图14 拓扑优化的位移分析

根据材料力学定义,塑性钢材的许用应力[δ]与屈服强度极限的关系:

[δ]=δs/n

δs-屈服强度极限,根据机器人使用环境采用316L钢材,其屈服强度为屈服强度170Mpa。

n-安全系数,通常塑性材料的取值范围为1.2-2.5,本文根据零件应用环境和以往设计经验,确定安全系数为2。

δ-许用应力,塑性材料的许用应力通常以屈服极限为基准,使结构变形处于弹性范围之内,其强度可靠性则通过安全系数予以保障,通过计算得到316L钢材许用应力为85Mpa。

通过报告数据及公式推演得到对比数据,如表1所示。

表1 对比数据

3 结论

通过对模型试制研究,发现建模优化使材料缩减量达到31.6%,拓扑优化使材料缩减量达到30.5%,两种轻量化设计都能使产品材料缩减量≥25%。通过对模型仿真分析研究,发现建模优化的最大应力超出许用应力,而拓扑优化的最大应力在许用应力范围内。最终确定拓扑优化的3D打印轻量化设计,不仅使零件重量得到最大限度减轻,还满足零件性能参数要求。