某乘用车车身扭转刚度对操纵稳定性的影响

吴利广 王晗 景立新 蒙启恩

(中国汽车技术研究中心)

随着汽车领域的发展以及对汽车技术的深入研究,专家学者对车辆操纵稳定性的研究也进一步加深。在车辆行驶过程中有很多因素可以影响到汽车的操纵稳定性,以往的研究主要集中在行驶系、转向系等方面[1],但不能忽略的是,汽车是由多个部分组成的整体,汽车的操纵稳定性是一个系统集成的问题,所以只单独研究行驶系、转向系等底盘系统对汽车操纵稳定性的影响显然是不够全面的,对汽车操纵稳定性的研究要以整车为基础。文章以车身扭转刚度为切入点,研究车身扭转刚度不同对整车操纵稳定性的影响[2]。

1 操纵稳定性

操纵稳定性是评价汽车的重要指标,它不仅影响着驾驶时的操纵方便程度,也是决定高速行驶安全性的性能之一,其好坏程度受多方面的影响[3]。

车身性能的考核指标主要是弯曲刚度和扭转刚度(弯曲和扭转模态在整车体系下评价会更合理),而车身的扭转刚度与汽车操纵稳定性关联比较紧密。扭转刚度的大小对汽车底盘的操稳、行驶在凹凸路面上车体的抗变形能力影响都比较大,所以文章主要研究车身扭转刚度对整车操稳性能的影响。

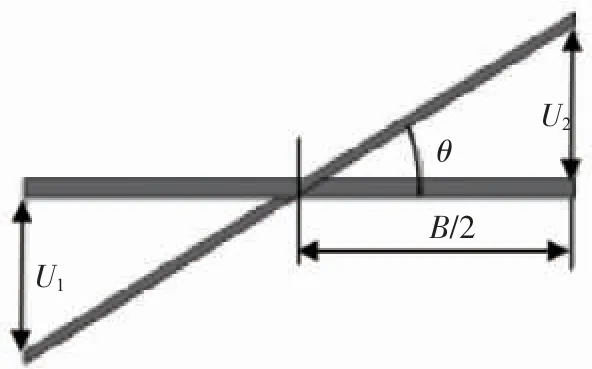

汽车在行驶过程中,由于车身各部分所受的外力不同,车身产生扭转力矩,导致车身发生扭转变形,图1示出车身受力简图。

图1 车身受力简图

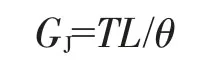

车身的变形程度与车身结构受到的力的大小和结构本身的扭转刚度有关,车身结构的扭转刚度为单位扭转角所受到的力,即:

式中:GJ——车身的扭转刚度,N·m/(°);

T——扭矩,N·m;

L——轴距,mm。

轴间相对扭转角(θ)与梁的挠度之间的关系为:

2 模型建立

ADAMS/Car多体系统动力学分析软件具有丰富的建模功能和强大的动力学解算能力,由此可以建立规模庞大、机构复杂、系统级的仿真模型以便对汽车进行整车性能的仿真分析。ADAMS/Car软件开发模块具有更强的专业性,利用该软件进行悬架性能参数对车辆操纵稳定性影响的研究,建模和仿真都更简单精确[4-6]。

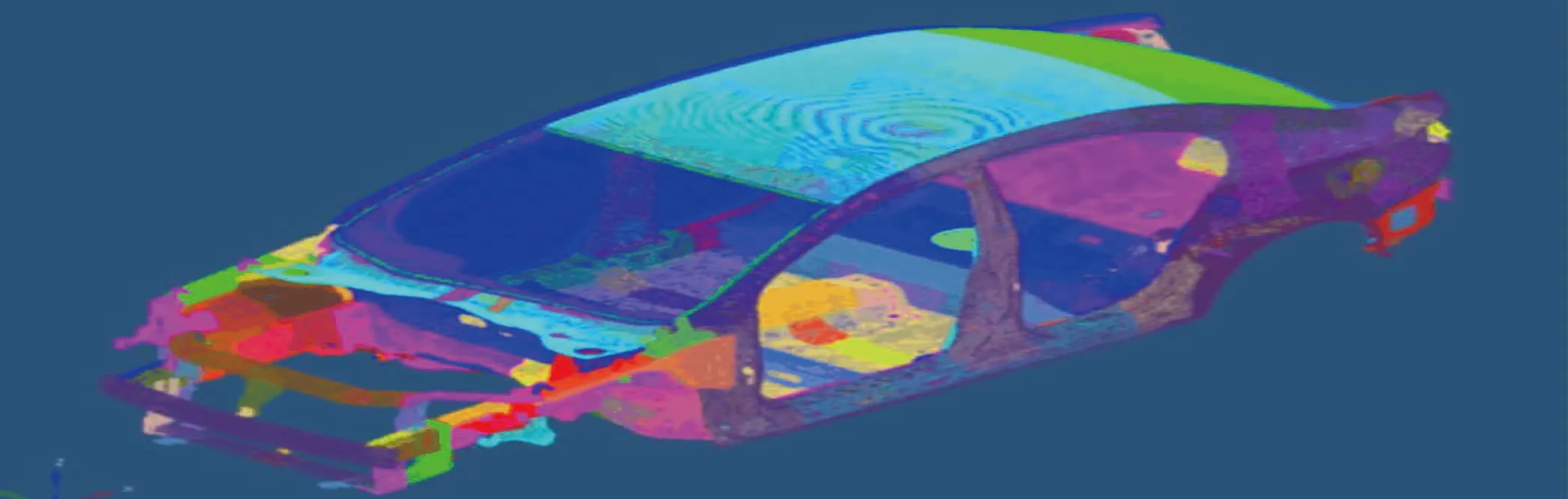

利用ADAMS/Car动力学软件对某乘用车进行建模,如图2所示[6-7]。整车模型轴距为2 665 mm,前后轮距为1 560 mm,前悬架类型为麦弗逊,后悬架类型为多连杆,整车整备质量为1 546 kg。为了模拟车身扭转刚度的变化,建立车身模型为2个part,其中前悬架与车身连接点通过通讯器与一个part相连,后悬架与车身连接点通过通讯器与另一个part相连,且2个part用bushing单元连接,利用bushing单元来模拟车身的扭转刚度。

图2 某乘用车的ADAMS/Car模型

3 分析仿真

为了研究车身扭转刚度对操纵稳定性的影响,考虑车身扭转刚度的常见数值,并将其设置为4种不同的数据:8 000,12 000,16 000,20 000 N·m/(°),分别用Body8000,Body12000,Body16000,Body20000 表示。

在整车操纵稳定性分析中,转向角阶跃工况、角脉冲工况、双移线工况、稳态回转工况等是分析操纵稳定性的典型工况。文章选取转向角阶跃和稳态回转2个工况进行仿真,对比不同工况及不同车身扭转刚度下,整车操稳性能的表现,找出车身扭转刚度对操稳性能影响的规律。

3.1 转向角阶跃工况

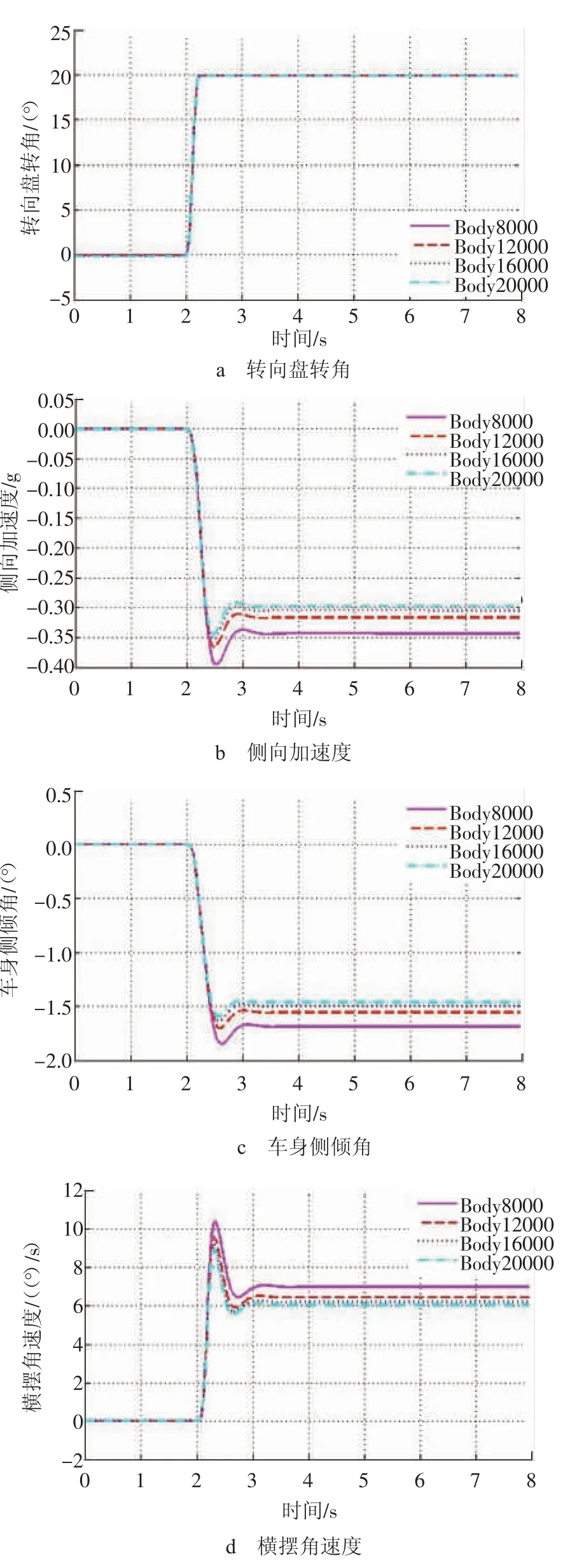

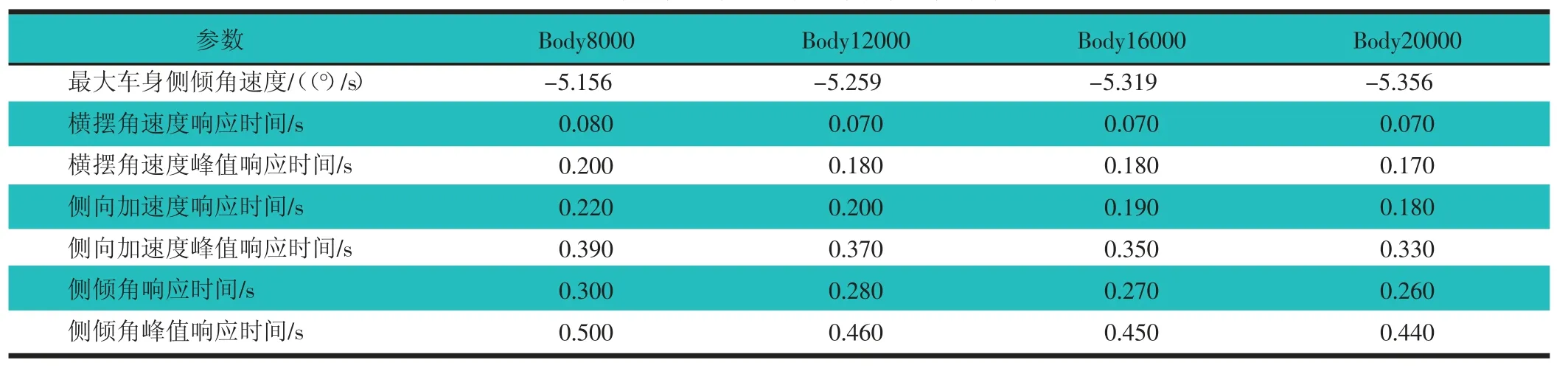

设置工况为转向角阶跃工况[8-9],仿真时间为8 s,车速为100 km/h,转向盘最大转角为20°。4个典型的参数仿真结果,如图3所示。各个参数极值,如表1所示。

图3 转向角阶跃工况典型的整车参数仿真曲线

表1 转向角阶跃工况各参数极值仿真结果

从图3可以看出,车身扭转刚度越大,横摆角速度、车身侧倾角及侧向加速度的超调越小,汽车更加稳定;且随着车身扭转刚度的增大,汽车的横摆角速度、侧向加速度等响应时间缩短,汽车响应更快,操控性更好。

3.2 稳态回转仿真

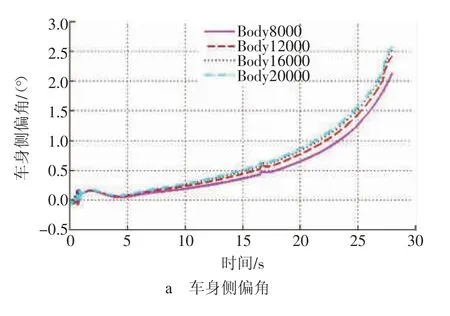

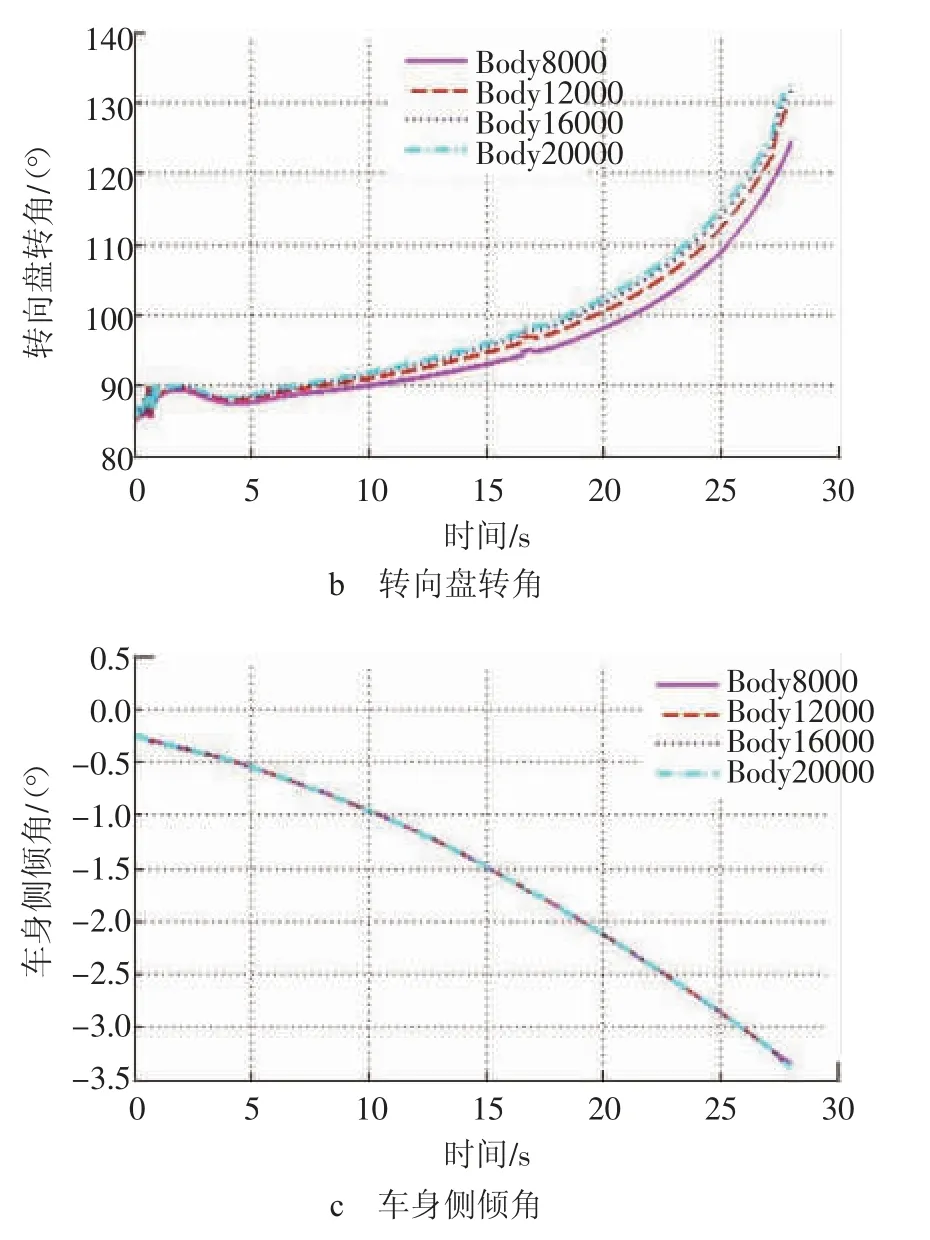

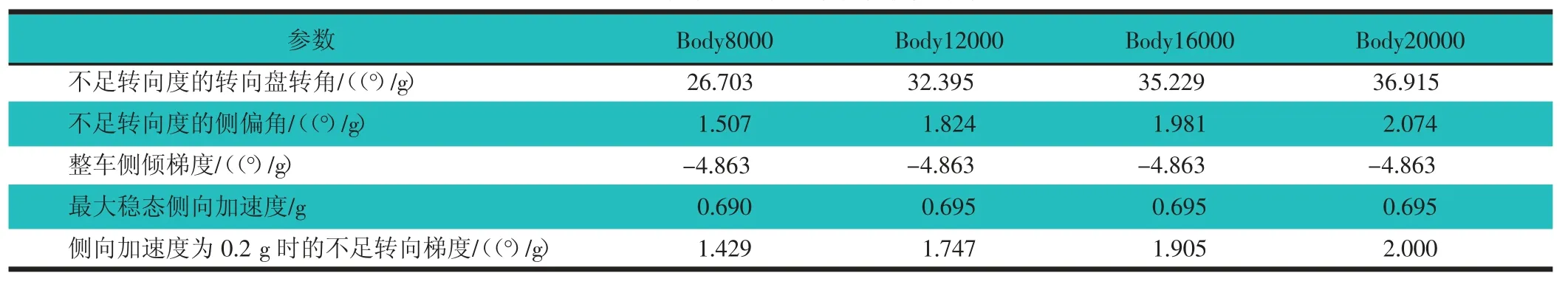

文章一步验证了定转弯半径工况[10-12],设置仿真工况半径为30 m,侧向速度在30 s内从10 km/h加速到50 km/h。部分仿真结果,如图4所示。各个参数的极值,如表2所示。

图4 稳态回转工况部分仿真曲线

表2 稳态回转工况各参数极值仿真结果

由图4和表2可知,车身扭转刚度对不足转向度也有比较大的影响。这是由于车身在扭转时,由于扭转刚度的不同,前后悬架的侧倾角度有差异,导致前后悬架侧倾时引起的前束角变化不同,从而引起汽车不足转向度的变化。

4 结论

文章利用ADAMS/Car软件对整车进行仿真,分析多种工况,对比车身扭转刚度的不同对汽车操稳的影响,得出汽车车身扭转刚度越大,汽车行驶越稳定,汽车的操纵稳定性越好,主要体现在以下三方面。

1)随着车身扭转刚度增大,转向角阶跃工况的横摆角速度、侧倾角及侧向加速度等参数的极值变小,曲线的波动趋于平缓,超调变小,整车的操纵稳定性变好;

2)车身的扭转刚度越大,侧向加速度响应时间、横摆角速度响应时间及侧倾角响应时间越短,汽车响应越灵敏,操控性越好;

3)车身扭转刚度对汽车的不足转向特性有影响,在前期设计车辆不足转向特性时要充分考虑这一点,同时,样车各阶段(尤其是骡子车阶段)的性能试验时也需要考虑车身扭转刚度的影响。