ZL201合金半固态压铸成形过程数值模拟

李 涛,张博彧,王 鹏,王冠州,卢仕琦,王 平

(材料电磁过程研究教育部重点实验室(东北大学),沈阳 110004)

铝合金的触变压铸是目前研究和应用最多的触变压铸工艺,早在20世纪70年代初期,就进行了半固态铝合金触变压铸实验[1-3].经过半固态触变压铸成形,成型件中的缩孔、气孔等显微孔洞很少,零件可进行热处理强化[4];零件的成分、组织和性能很均匀,可实现近终化成形和大幅度减少机加工量.因此,铝合金触变压铸在汽车及其他工业得到较大规模的实际应用[4-5].目前,人们对半固态成型技术已进行了大量研究[6-8],并取得了许多卓有成效的成果[9-12],但对于半固态压铸过程中浆料充型规律、流动特点等尚缺乏系统深入的了解.为此,本文采用AnyCasting铸造仿真软件特有的半固态触变功能模块(Bingham粘度模型)对半固态ZL201铝合金的触变充型过程进行数值模拟[13-14],研究慢、快压射速度及切换时间对半固态触变压铸充型过程的影响,对最优充型条件下的铸件微观组织及力学性能进行模拟研究,并进行试验对比,以期为半固态成型技术的深入研究奠定实验基础.

1 模拟研究

模拟研究采用AnyCasting软件,在半固态金属浆料充型过程中,由于充型几乎在瞬间完成,可以忽略时间对半固态浆料粘度的影响,并假设半固态金属浆料所受剪切力超过屈服应力时开始流动,且表观粘度为常值,因此,在模拟过程中流体模型采用Bingham模型.半固态金属浆料的表观粘度是与温度、固相分数、剪切速率等有关的多元函数,比纯液态金属约高2~3个数量级,本模拟过程取表观粘度10 Pa·s[15].若铸件的内浇口直径为4.5 mm,半固态坯料充型速度为4 m/s,两相区的平均密度为2 780 kg/m3,则其雷诺数

远小于临界雷诺数2 300,是层流流动.式中:v为流体的流速;ρ为流体密度;η为流体的黏性系数;d为内浇口直径.

利用三维绘图软件Pro/E进行实体造型,如图1所示.造型结束后将实体模型导入AnyCasting中,而后进行网格划分、初始条件设置,最后进行流场数值模拟.

半固态触变压铸实验材料为ZL201合金,其液相线温度为650 ℃,固相线温度为547 ℃.模拟过程中半固态浆料温度设定为600 ℃,模具温度为240 ℃.压铸过程中速度主要有以下两种阶段.

1)慢速阶段.当半固态浆料注入压室的充满度在70%以下时,压室内的空气含量仍很多,此时需要慢速压射,使金属液流动平稳,空气能顺利排出.通常慢速射出速度为0.1~0.5 m/s.本文设定慢速阶段压射速度分别为0.35、0.25、0.15、0.1 m/s,确定最优慢速阶段压射速度.

2)快速阶段.金属液到达内浇口时,可进行高速切换,使金属液在高压高速下填充.通常高速压射速度在0.2~4.5 m/s以上.本文在确定最优低速阶段压射速度后,选择不同时间进行高速切换,高速压射速度分别设定为1、2、3、4 m/s.

图1 模拟模型

2 分析与讨论

2.1 慢速阶段不同压射速度对充型过程的影响

不同慢速阶段压射速度过程如图2所示.

图2 不同慢速阶段压射速度过程图

由图2看见,当压射速度分别为0.35、0.25、0.15 m/s时,金属浆料通过狭窄的内浇口后流动速度变快,此时随着浆料注入,填充型腔,流动特征发生了改变,由层流流动变成了紊流流动,如图2(a)、(b)、(c)所示,这种紊流的添充形式容易使大量气体被裹挟进型腔,使得成型件内部包裹大量气体,造成成型件内部组织疏松,力学性能严重下降.

当慢速阶段压射速度较小时,如为0.1 m/s时,此时由于压射速度不高,半固态浆料通过内浇口后并没有快速射入型腔,而是在内浇口附近堆积,逐渐向型腔里流动,流动平稳,呈层流特征,这种压射形式非常利于气体的逐渐溢出,成型件裹气的可能性大幅降低,成型件内部组织致密,具有较高的力学性能,如图2(d)所示,因此,慢速阶段最优的压射速度为0.1 m/s.

2.2 快速阶段压射速度与慢快速切换时间点对充型的影响

快速压射速度分别设定为1、2、3、4 m/s,金属浆料的填充过程将如图3所示.图3(a)为高速压射速度为1 m/s时的填充图,可以看到,浆料平稳的填充到型腔内,并无卷气现象,浆料呈现层流流动;而随着切换速度的增大,出现卷气现象并愈加明显,如图3(b)、(c)、(d)所示,由于充填速度很快,金属浆料获得很高的动能,充型过程会产生明显的卷气现象,严重影响铸件的质量.因此,高速阶段最优压射速度为1 m/s.

压铸的基本特点之一是快速充型,在整个快速压射阶段,即从快速点开始一直到浆料充型结束,金属浆料以30~60 m/s的速度,以射流的形式进入型腔,金属液会包卷气体,因此,第2阶段快速压射点的时间转换节点至关重要.转换太慢影响效率,转换太快浆料容易容易发生喷溅.根据前期的工作[9],本文选取4个时间点进行高速切换,分别为低速阶段压射时间0.6、1.1、1.3、1.5 s后,从低速到高速的切换时间为0.01 s,高速压射速度选取较优的1.0 m/s.

图3 不同快速压射阶段速度填充图

图4为不同高速切换点的压铸过程图.当低速阶段充型时间较短时进行速度切换,即在内浇口附近进行高速切换,由于内浇口的限制,浆料充型速度很快,在充型刚开始时,在内浇口附近直接产生气囊,在浆料充型过程中,气囊中的气体逐渐被浆料包裹带到型腔的各个位置,如果气体不能排出,将在铸件内部形成气孔缺陷,严重影响铸件的质量,如图4(a)、(b)、(c)所示.随着低速阶段充型时间的延长,过了内浇口后再进行速度切换,这是因为型腔的下部在高速切换前已经填充了部分金属,因此,在高速切换后并无裹气现象,也没有发生回流,浆料平稳的充满整个型腔.铸件内部不会有气孔产生,使得组织致密,性能高,如图4(d)所示.因此,最优的压射速度是慢速阶段压射速度为0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度为1 m/s.

图5是压铸件的凝固过程,可以看出,压铸件的凝固是先从零件周围开始,向中心处延伸,最后凝固部位为浇口中心处和零件尺寸较大的部位.

图6是模拟的铸件硬度分布图,可以看出,ZL201合金半固态触变压铸件上不同部位维氏硬度分布,其最小维氏硬度为68HV,最大维氏硬度为72HV,整个铸件平均硬度为70HV,分布均匀.

图6 维氏硬度

由图7的模拟抗拉强度分布图可见,在内浇口附近抗拉强度最高可达238 MPa,而在其内部平均值约为208 MPa.这是由于金属液流动时对周围的不断冲刷和搅拌作用,在这一区域形成一细晶区,晶粒尺寸较小,密度较大的原因.

图7 抗拉强度

图8为联合缺陷系数分布图.由图8可知,由于宏观补缩容易形成管筒形的一次缩孔,因此,在铸件浇口处由于补缩的原因造成联合缺陷系数较大.另外,由于冷却强度较大浆料来不及补缩,在零件曲率较大的地方也会造成缺陷系数较大.

图8 联合缺陷系数分布

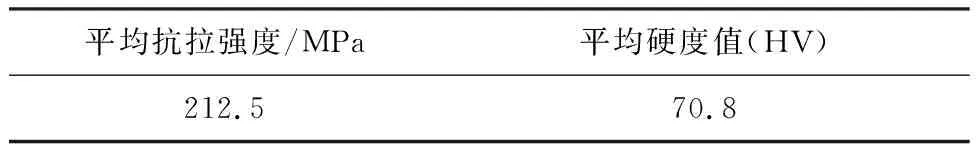

图9是按照低速阶段压射速度是0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度是1 m/s工艺条件下的成型件显微组织照片.表1为其力学性能,可以看出,成型件内部组织致密,性能较高,与模拟结果符合较好.

图9 压铸件的显微组织

平均抗拉强度/MPa平均硬度值(HV)212.570.8

3 结 论

1)通过Anycasting模拟,压射速度为慢速阶段压射速度0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度1 m/s,此时压铸效果最好且浆料以层流方式填充.

2)模拟成型件的平均硬度为70HV,平均抗拉强度为208 MPa,与实际符合较好.