获各琦铜矿充填系统管路破磨事故防治措施

闫海鹏

(西部矿业股份有限公司锡铁山分公司)

近几年,随着有色金属市场转好,获各琦铜矿提高了产能,并进行了充填站扩能改造,获各琦1#站充填流量由80 m3/h提高至100 m3/h,2#站充填流量由100 m3/h提高至120 m3/h,同时获各琦铜矿开采深度随之增加,充填倍线急剧减小。获各琦铜矿充填管路多布置在大巷和回风巷中,充填管线长、倍线大且管路直角弯多,扩能后的充填流量超过管路承受限额,管路磨损严重,监护困难,由于流量过大,充填过程中频繁发生爆管事故、流量不均衡导致的堵管事故,严重影响矿山正常生产,增加工人劳动强度。因此,获各琦铜矿进行充填系统管路破磨事故防治措施研究,根据理论研究及现场充填实际,确定并优化出合理的充填流量范围,使之匹配所充采场的充填倍线、充填管路的要求,从而降低管路事故,保障充填平稳运行。

1 充填概况

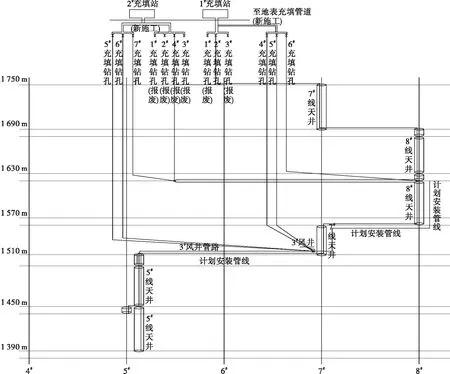

获各琦铜矿充填系统由尾砂输送系统、充填料制备站、井下充填料浆输送系统、井下溢流水处理系统构成。矿山于地表3线附近工业场地建有2座充填料制备站。从地表施工钻孔将充填料下放到充填采场,荒孔直径为250 mm,内衬下料套管,直径为114 mm。套管与钻孔间用70%~75%高标号油井水泥,采用高压固井技术注浆密封。充填料采用自然压差管道自流输送。井下充填管线敷设线路为充填料制备站下料口→充填钻孔→充填联络平巷→中段巷道→充填井→充填采场[1]。井下充填系统见图1。

图1 井下充填系统示意

2 充填管路破磨影响因素及分析

2.1 充填管路破磨机制

为了了解获各琦铜矿的充填管路破磨机制,设充填系统高差为h,管线水平长为L,浆体容重及其在管输过程中的水力坡度分别为γm和i,则[2]

γmh>i(h+L) .

(1)

由式(1)可知获各琦铜矿充填过程中管路事故发生的原因:

(1)充填倍线较小时,充填采场管道受压过大,震动剧烈。水平管线较短,管道提供阻力有限,充填料浆到达采场时流速较快,对充填管道扰动较大,容易发生管道事故。且管内空气柱对管壁造成冲撞,浆体与空气交界面产生巨大冲击,加速管道破坏,减少充填管使用寿命。

(2)充填倍线较大时,系统高差提供的静压头逐渐减小,系统剩余压头较少,流量较均匀,管内流速减慢,造成充填管路内部压力过大,导致爆管。

2.2 管路破磨影响因素

根据上述管路破磨的理论分析,结合现场实践,发现充填倍线的大小是决定管路破磨的决定性因素,同时由于管线的服务年限、重要程度不同,主运输管路与充填联巷运输管路的使用材质不同,也是导致发生破磨的原因。

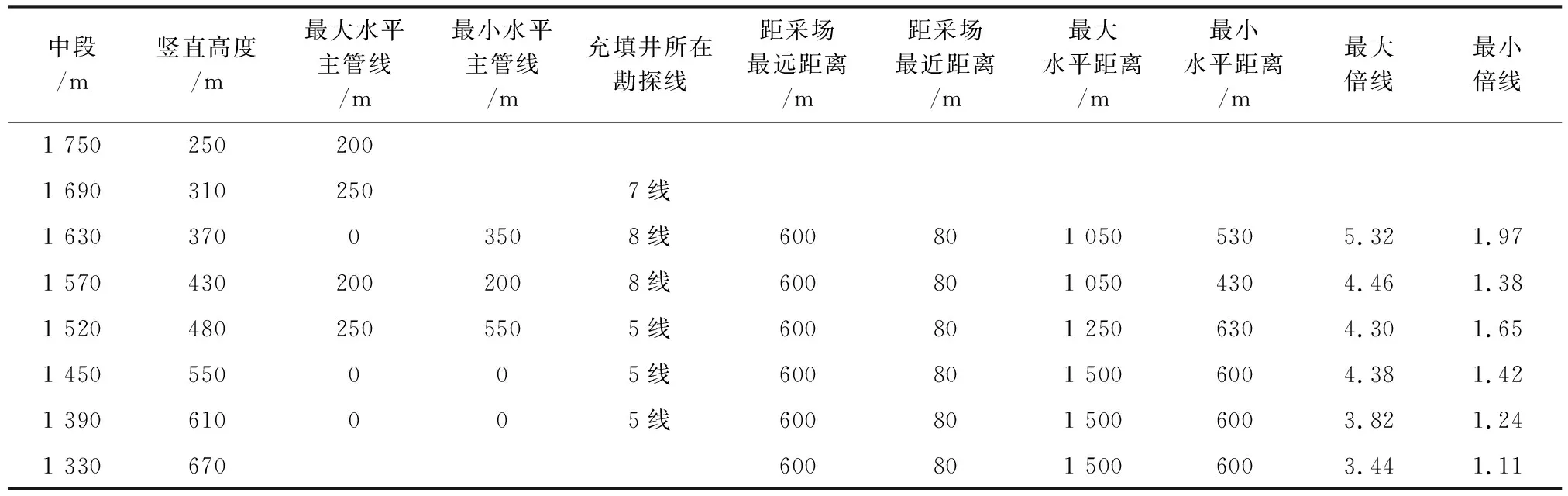

2.2.1 倍线因素

实践表明,对于自流充填,合理充填倍线为1.5~5比较理想,如表1所示,获各琦铜矿井下充填采场远离充填井所在位置,则倍线较大,充填采场距离充填井位置较小时,则倍线较小。在1 570 m分段以上距离充填井较远的位置,充填倍线接近于5,且1 630 m中段较远处充填倍线大于5,造成压力损失大,导致浆体流动速度缓慢不畅,容易发生堵管。随着获各琦铜矿开采深度的增加,充填1 390 m中段以下工作面,充填倍线越来越小,充填最小倍线小于1.5,造成膏体料浆出口剩余压力增大,管道震动剧烈甚至发生爆管,管理冲刷磨损十分严重,大大降低充填系统的使用寿命[3]。

2.2.2 充填管线长度

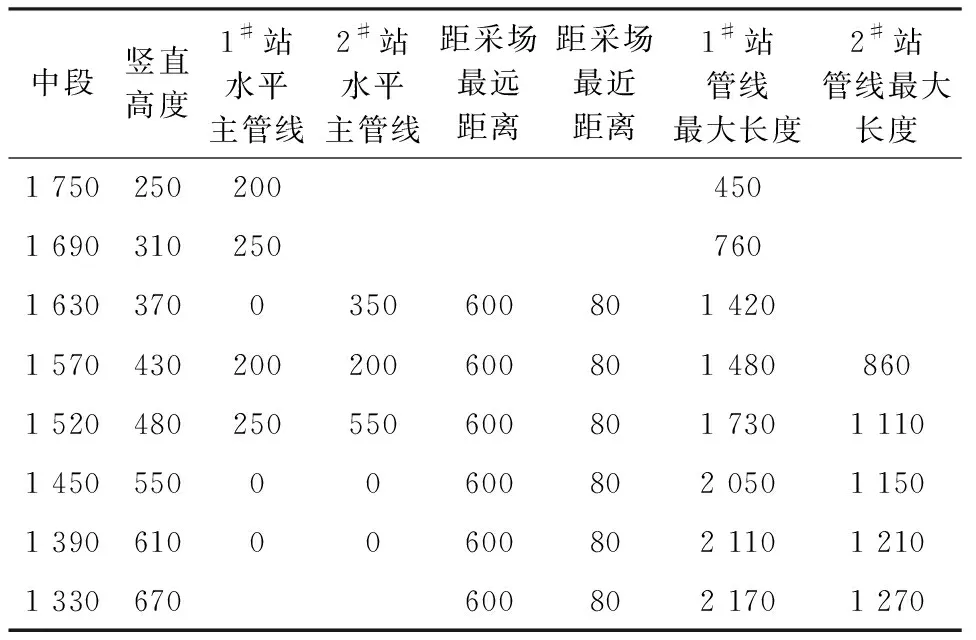

如表2充填管线长度所示,现有充填钻孔条件下,若1#站充填管线充填1 450 m中段以下采场,管线距离将大于2 000 m;2#站由于充填钻孔布置较为合适,充填管线长度较为适中,管路距离均不大于1 500 m,因此,使用1#站充填下部采场时,管路距离过长容易导致爆管事故,需要控制流量以防管线发生问题;2#站不存在管路距离过大的问题,可以适当放大流量。

表1 各中段充填倍线范围

表2 充填管线长度 m

2.2.3 管线材质的影响

现场实践发现,爆管及堵管事故主要发生于充填联巷到采场之间的某段管路,由于专用充填管厚度较大、连接稳固,不容易发生爆管;充填白管为塑料材质,质轻,厚度小,性略脆,因此,发生爆裂及堵塞主要位于充填白管。充填过程中若连接白管距离较长,容易造成爆管。

2.2.4 充填流量的影响

充填流量是取决于充填倍线、管线长度、管线材质的综合影响,通过充填流量标准计算及经验可得合适的流量范围。

3 管路事故防治措施

根据表1和表2可得,充填倍线大于4.5及充填倍线小于1.5的充填区域、充填管路大于1 500 m的充填区域、充填白管大于100 m的充填区域皆为管路事故隐患领域,容易发生较严重的管路事故,因此,在后续充填管路架设中,需要保证充填倍线在此区间内。由于现有管路倍线、管线材质基本已经确定,无法改变,因此,将从管线长度、充填流量2个方面进行防治。

3.1 充填管线优化

1#站充填深部时,充填管路长度基本上都大于1 500 m,2#站充填管线少于1 500 m。为防止充填管路大于1 500 m,在深部充填时,使用2#站进行充填,禁止1#站充填,从而减少管线长度,降低管线事故发生概率。

3.2 充填流量优化

充填扩能前1#站的充填流量范围为80~90 m3/h,2#站流量范围为95~105 m3/h。根据生产经验,扩能前的流量范围能很好地保证管路的稳定性,因此,此范围为充填流量优化的最低保证流量[4]。

由上述分析可得,现有情况下,为避免发生事故,根据充填倍线、管线长度、管路材质,对充填流量控制如下:

(1)1#充填站充填1 630,1 570,1 520 m中段时,建议流量为90~100 m3/h;充填1 450,1 390,1 330 m 中段时,建议流量为80~90 m3/h。

(2)2#充填站充填1 570 m中段0~11线,1 520 m 中段0~11线,1 450 m中段0~10线,1 390 m中段-1~3线、7~11线,1 330 m中段(除-1~3线,7~11线),建议流量为110~120 m3/h;2#站充填其他采场建议流量为95~105 m3/h。

(3)当某采场充填主管至充填天井处白管连接长度超过100 m时,建议使用原流量充填,不得加大流量。

4 应用效果

采用管路事故防治措施前,1#站的管路事故发生时间间隔为36.15d,堵管频率为2.77%;2#站的管路事故发生时间间隔为27d,堵管频率为3.70%;管路事故平均处理时间为12h。采用针对性的管路事故防治措施后,充填流量符合现场实际,管路运行平稳,相比优化前极少出现充填管路堵管或爆管的现象,降低了公司的劳动成本,减少了工人的劳动强度,为公司每年创效约200万元。

5 结 语

获各琦铜矿扩能改造增加了充填管路事故的发生概率。通过分析获各琦铜矿充填系统充填倍线、管线长度、管路材质、充填流量影响因素,并进行针对性优化,制定管路事故防治措施,得出在充填接续平稳及紧张时充填流量的控制范围,有效减少了充填管路事故的发生,保障了生产的正常运行,并为同类型矿山的充填流量优化提供了借鉴。