完善剪板机安全装置 打造设备本质安全

平高集团有限公司 李付平 孙 岩

内容提要:本文阐述了Q11-13×2500剪板机在使用过程中存在的安全隐患以及设备存在的潜在不安全缺陷,经研究分析,采取安全措施进行改造完善,弥补缺陷,消除隐患,加装增加安全防护装置,完善设备本质安全,提高安全操作可靠性,效果较好。

■引言

在备料生产过程中,剪板机是下料的原始设备,关键工序,使用频繁,有效利用率较高,是板材下料的主要加工设备,也是设备操作安全管理中的危险性设备。完善操作管理、加强安全培训、完善安全操作规程是重要的基础环节,但如何完善剪板机设备本质安全,从源头控制安全风险是现代设备安全管理的主要手段,因此,根据集团公司推行TPM全员生产自主维护活动实践,以及安全性评价对设备的要求,充分调动操作、维修人员积极性,群策群力,查找安全隐患采取安全措施进行改造完善,取得较好效果。

■剪板机的基本功能和状况

剪板机,型号Q11-13×2500型,剪板厚度13mm,剪板宽度2500mm,2001年制造出厂,属传统机械传动结构。剪板机的剪切运动是由电动机通过联轴器及飞轮传递到变速箱,通过变速箱传递到另一端小齿轮,动力从小齿轮传递给剪切轴上的主轴传动齿轮,主轴传动齿轮轴上装有离合机构,主轴传动齿轮平时作空转,当操作剪切时主轴传动齿轮带动剪切轴传动,剪切轴上偏心轴通过连杆带动上刀架作上下直线运动达到剪切目的。本机采用转键离合器装置,当机器准备剪切时,通过脚踏开关,使电磁铁吸铁,转键打手与转键离合器在弹簧力的作用下,分离脱开,转键与离合器接合,从而带动主轴旋转,进行剪切。制动机构:制动系统由制动轮凸轮机构、弹簧拉杆机构组成的凸轮作用的带式制动器,制动机构装在主轴的右端,制动器的作用是当剪切运动过程中提供摩擦力矩,抵消刀架重量和压料弹簧力造成的不平衡力矩,保证运动的平稳性。制动器力矩的大小可以通过制动弹簧部的螺母进行调整。上刀架后端配置有对尺机构,可以调整剪板尺寸,两个标尺,距离剪口1800mm左右,凸出床子外,随上刀架剪切过程上下移动,后下料区为剪切后成品工件或板料存放地,存料区根据机床结构安装操作要求设置有地坑,地坑内有轨道和推车,可移动转运工件或板料。

■剪板机存在缺陷和安全隐患分析

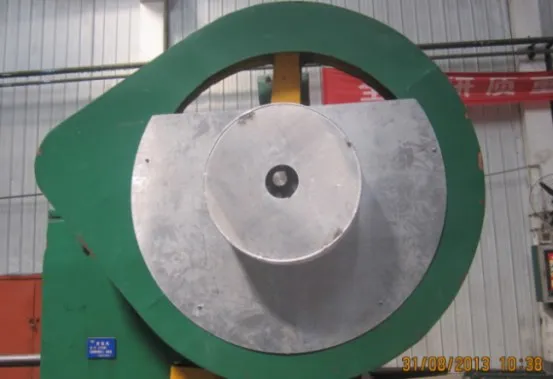

该剪板机存在缺陷和安全隐患,不符合安全评价标准和要求。安全性评价标准要求:1、设备设施安全防护罩、网和防护栏应完整可靠,符合GB/T8196要求;2、离合器动作灵敏、可靠。传动外露部分的防护装置齐全可靠,安全防护装置可靠有效,使用专用工具符合安全要求;3、剪板机等压料脚应平整,危险部位有可靠的防护。4、机械设备外露转动部分有防护罩,并设有必要的闭锁装置,机床配置的各种安全防护装置及安全保护控制装置应齐备、性能可靠。剪板机存在的主要缺陷和安全隐患:1、该剪板机出厂时主轴传动齿轮仅轮沿有防护罩,防护性能不足,主轴传动齿轮位置较低安装在床子左侧侧面,在剪板过程中,主轴传动齿轮起动后空转待加工,处于长转动状态,由于剪切力需求,惯性较大,制动后依然转动较长时间,易产生碰触及进入主轴传动齿轮中物件和人手部位等,作业过程中,由于操作送料人员经常靠近接触,易发生伤害事故,手料等能伸进去,存在潜在危险,如图1所示;2、制动系统由制动轮凸轮机构、制动弹簧拉杆机构等组成,整体机构无防护罩,其位置较低裸露,安装在床子右侧,设计制造安全防护有缺陷,操作过程中产生危险视觉,且易造成碰触伤害,制动凸轮机构经常操作旋转随时制动,凸轮高低位置循环变化,易造成视觉混乱,操作传料过程极易靠近,存在明显缺陷和危险,如图2所示;3、剪扳机前台剪口处无防护栏设施,由于出厂设计缺陷,存在严重安全隐患,剪板机前台剪口在送料剪切过程中,很容易在送料脚踩开关操作过程中不协调失控,易导致剪指伤手事故,非常危险,存在严重的安全隐患和设计制造缺陷等,如图3所示;4、剪板机后区下料区,有地坑及轨道推车移动转运工件板料,还有对尺机构外凸并随剪切过程上下移动,未设置防护栏,给操作生产带来了很多的危险性,易误入地坑或碰触对尺机构等,可能造成人身伤害事故,存在安全风险和安全隐患等,如图4所示。针对上述问题,应采取安全对策进行改造,

图1 剪板机主轴传动齿轮防护罩不完善

图2 剪板机制动轮凸轮机构无防护装置

图3 剪板机剪口无防护装置

图4 剪板机后下料区无防护围栏

■制定对策完善安全措施

针对存在问题,制定对策完善安全措施。为防止发生人身伤害事故,经多方研究后决定为该设备加装防护设施,根据剪板机基本功能和运行原理,考虑其机械传动结构,既要保持原有功能效率及固有结构组成,又要保证制作安装检修方便,不随意增加剪板机复杂程度,经论证测量、设计,拟在主轴传动齿轮端部原防护罩基础上增加安装防护罩,并考虑观察检修需要,同时考虑有效安全效果,防护罩覆盖整体空间三分之二,效果很好,如图5所示;对于制动轮凸轮机构,考虑其完全置于低空中,危险性及安全隐患较大,且不易安装等特点,经现场分析认为考虑在周边机身上制作安装防护罩较为合理,可使防护罩完全包围制动轮,可固定在机架上,开扇形口不影响现连杆传动功能和弹簧制动调整机构,不增加制动轮凸轮机构的负荷,使用效果很好,如图6所示;对于剪板机前台剪口,是关键要害部位,根据加工操作习惯,易于进料剪切方便,生产效率较高,而往往忽视安全问题,完全靠操作者的主观意识来控制,缺乏本质安全设施,同时,针对员工操作习惯和不良意识,必须改变操作意识,还要考虑加工过程视线及方便,在改造时尽可能考虑操作方便和生产效率等,采用框架结构,保证视线要求,易于安装检修等,满足使用要求,如图7所示;加工制作后,把要装的防护配件制造完成,防护罩材料采取铝合金材料,轻便便于加工安装,不增加设备自身负荷,便于拆卸检修维护保养。主轴传动轮防护罩及制动轮凸轮机构防护罩采用2.5t铝合金板废料利用制作,剪板机前台剪口防护栏用10t铝板边角余料制作而成,成本低,重量轻,便于安装固定。对剪板机后下料区采用钢管结构制作护栏,按照安全评价要求高度进行加工安装,并考虑对尺及转运工件板料需要,做成活动护栏,非常实用,如图8所示,剪板机后下料区防护栏状况等。剪板机后下料区围栏用一般钢管焊制分多段组成,并可移动,既起到安全作业防止接近设备操作及误入地坑而导致危险,又可拆卸移动对尺及转运工件板料检修清理等。

图5 改造后主轴传动齿轮防护罩

图6 改造后制动轮凸轮机构防护罩

图7 改造后剪板机剪口防护栏状况

图8 完善后后下料区加防护围栏状况

■改造后效果

经过维修人员操作人员加工制作及安装,将所有安全防护措施安装到位后,可以看到剪板机安全系数明显提高,安装前后形成明显对比,为操作工人的安全又加上了一道安全锁。根据以上改造完善前后的对比图可以看出:图1主轴传动轮改装前防护一般,手、料能伸进去,严重不合理,图5改造后,补充完善防护功能,消除安全隐患,安全可靠。图2制动轮凸轮机构改造前完全外露危险性较大,图6改造后增加防护罩安全多了,消除潜在危险;图3剪板机剪口改造前无防护罩,存在缺陷,易发生事故,存在严重安全隐患,图7剪板机剪口改造后增加防护栏,安全性能提高,从根本上消除安全隐患。图4完善前剪板机后下料区敞开状况随时可能误入碰触或掉入地坑内,造成意外伤害,图8完善后剪板机后下料区增加防护围栏,有效防止误入下料区内,防止意外伤害。剪板机整体本质安全得到加强,消除安全隐患,弥补了缺陷,满足生产工艺需求,效果很好。

■改造后的监督管理和安全作业

剪板机经改造完善安全措施后确实消除了安全隐患和缺陷,增强了剪板机的本质安全,效果显著。因此,如何维护改造效果,保持改造成果至关重要,必须加强监督管理,定期检查维护,主要要求:维护保养时要重点检查防护罩固定情况,是否松动是否有裂纹等不正常现象,重点监督剪口防护栏是否变形和松动,后下料区防护围栏是否规范使用等,对存在问题及时解决,对剪口防护栏是否检修保养后不及时安装,对于下料区护栏要求必须正常固定,传料使用移动后及时还原,对其维护保养过程要求增加到安全作业指导书中,对于未及时安装或有意拆卸不使用的行为进行考核,保证安全装置设施完备。

■结语

设备的本质安全具有高度的可靠性和安全性,可以杜绝或减少伤亡事故的发生,减少操作过程不当行为,提高安全防范性能。设备本质安全从控制导致事故的安全操作和设备本身方面入手,通过改造完善安全措施,从根本上发现和消除事故与危害的隐患,防止设备本身存在安全隐患可能发生伤害,是根本的积极的安全措施。通过剪板机改造前后可以看出,设备本质安全及操作过程人员的安全性是有明显区别的,Q11-13×2500型剪床安全防护措施的改造方案和实施是可行的,是切合实际的,也是成功的。改造后大大提高剪板机的本质安全和安全运行保障,消除了缺陷和安全隐患,增强了员工的安全归属感,提高了工作效率。