立、卧式磁性复合流体抛光对比实验研究

张 瑞, 姜 晨, 任 鹤, SOULEYANE A Kiari Oumar

(上海理工大学 机械工程学院, 上海 200093)

引 言

光学玻璃元件是高精密光学系统的重要组件之一,能采用精密模压成型法制备完成。玻璃透镜压模成型所用模具因能与高温软化的玻璃不发生粘连,所以模具的精度一定程度上决定着光学玻璃的精密程度,因此必须对模具进行精密加工处理。磁性复合流体(magnetic compound fluid,MCF)抛光作为一种先进精密加工技术,在可控磁场的作用下,流体黏度可保持连续、无级变化,能够实现可控、确定性加工。

20世纪80年代初期,日本Tani等[1]发明了磁流体(magnetic fluid,MF)光整加工技术,采用把松散磨粒混入磁流体中,通过磁场控制磁流体中磨粒做机械运动,从而起到抛光作用,但是纳米级磁性粒子的饱和磁化强度和黏度过低。20世纪90年代初期,美国Rochester大学光学研究中心的Kordonski等[2-3],研发了磁流变(magnetorheological fluid,MRF)加工技术,MRF中微米级磁性粒子的饱和磁化强度大,但是流变性和抗沉淀稳定性较差。为克服上述缺陷,2002年,日本的Shimada等[4-5]提出磁性复合流体概念,MCF是由MRF与MF混合而成,具有较好的黏度与粒子分布稳定性,在磁场作用下能够产生较大的磁场作用力,具有良好的抛光性能。目前我国也开展了相关研究:王续跃等[6]研制了一种新型磁性复合抛光体并对其抛光性能进行了实验研究;焦黎等[7-8]针对卧式MCF抛光轮加工方法,通过建立抛光轮的空间外磁场分布解析式,研究磁场分布对材料去除率(material removal rate,MRR)的影响,发现磁场分布越强的区域,材料去除率越大;Guo等[9-10]采用立式MCF抛光方法对光学玻璃进行实验抛光,发现抛光过程中正压力和剪切力均对工件的材料去除率有一定影响,但剪切力的影响较大,随后针对一种加入氧化锆涂层的羰基铁粉颗粒,通过抛光实验发现可以有效地改善抛光效果;Wang等[11-12]对不同加工对象,如具有V槽结构的无氧铜和有电镀Ni-P镀层的模具钢,进行了MCF抛光特性实验研究。

现有MCF抛光技术研究工作中,鲜见针对不同抛光头结构的MCF抛光性能研究。为了更好地掌握立式和卧式两种抛光头结构对MCF抛光特性的影响,并为之后研究玻璃透镜压模模具的精密加工提供依据,本文以黄铜H26模具材料为加工对象,设计了立式和卧式抛光头装置,通过实验对比两种抛光头结构的抛光性能差异。

1 MCF抛光原理及实验装置

1.1 MCF抛光原理

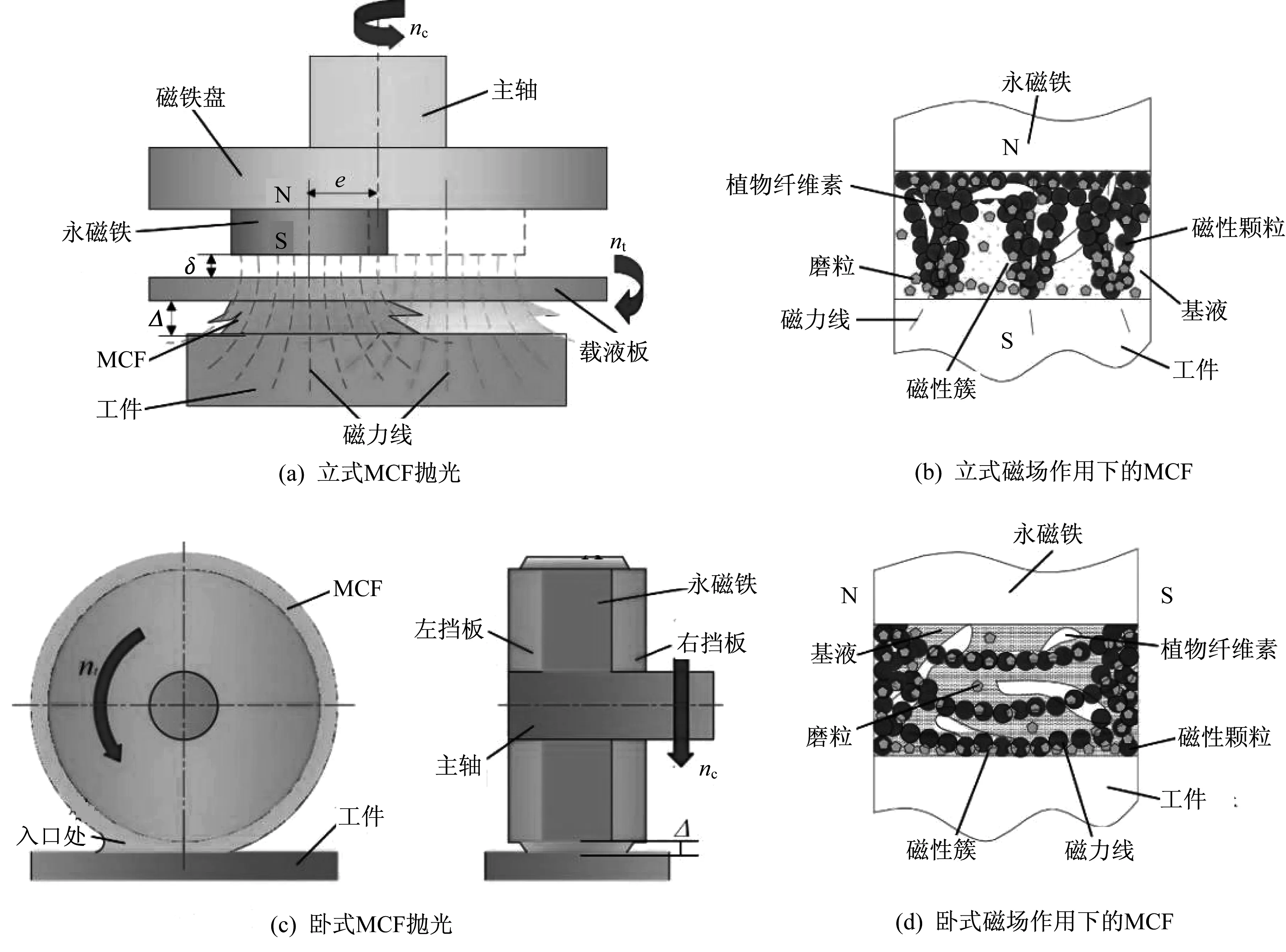

MCF由磁性颗粒、磨料、植物纤维素及基液组成。在外磁场的作用下,MCF因其中的磁性颗粒沿着磁力线方向分布而形成磁性簇,非磁性磨料颗粒夹杂在磁性簇的内部或间隙中,植物纤维素穿插于磁性簇间隙,用于增加MCF黏度,此时MCF呈半固态。但针对不同的MCF抛光方式,由于外磁场分布不同,MCF内部结构存在差异。立式和卧式MCF抛光原理如图1所示。

图1(a)为立式MCF抛光机构,永磁铁以偏心距e固定于磁铁盘下方,载液板固定于永磁铁下δ处,用于附着MCF。永磁铁以转速nc旋转,产生磁场强度恒定并绕主轴旋转的动态磁场。卧式MCF抛光机构如图1(c)所示,MCF抛光轮由左右两片环形挡板和中间环形磁铁构成。轴向均匀磁化的环形磁铁绕水平轴旋转nt,形成动态磁场。当一定质量MCF引入抛光头和工件的工作间隙Δ时,MCF立即链化形成磁性簇,如图1(b)、(d)所示,立式磁场下磁性簇沿着发散的磁力线方向呈锥形,卧式磁场下磁性簇沿着闭合的磁力线形成链条状。另外,因受磁悬浮力和重力的综合作用,MCF中大部分非磁性磨料向下移动聚集于MCF下表面。在动态磁场的作用下,磁性簇做空间钟摆运动,其表面的磨料和工件之间产生相对运动,从而发挥微切削作用,实现材料去除[13]。

1.2 抛光实验装置

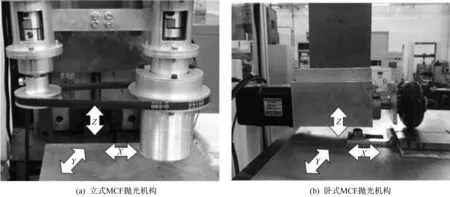

自行研制的立式和卧式MCF抛光实验装置如图2所示。黄铜H26工件(50 mm×50 mm×6 mm)固定在水平工作台上,抛光装置均安装在Z轴上,控制Z轴来改变MCF与工件的工作间隙Δ,从而实现定位抛光。

图1 MCF抛光原理示意图Fig.1 Schematics of MCF polishing

图2 MCF抛光实验装置Fig.2 Experimental apparatus for MCF polishing

2 MCF抛光实验条件

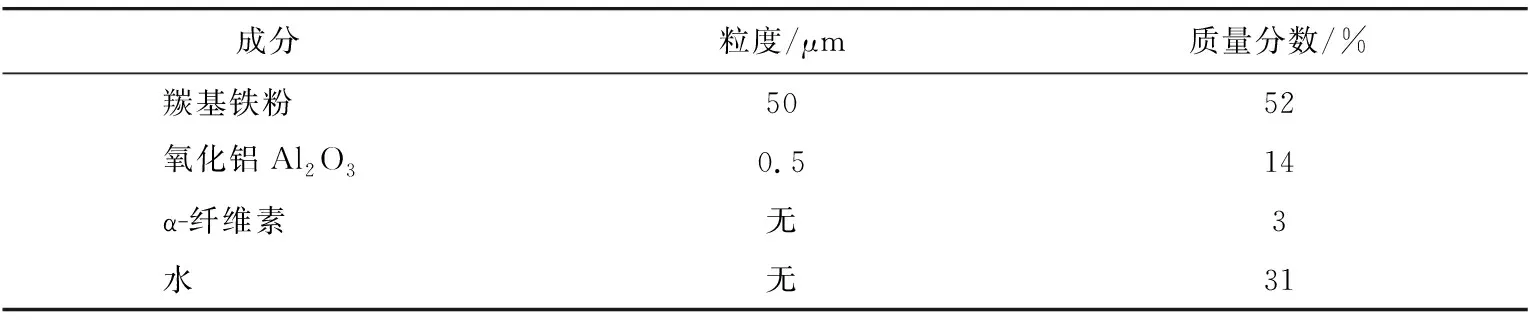

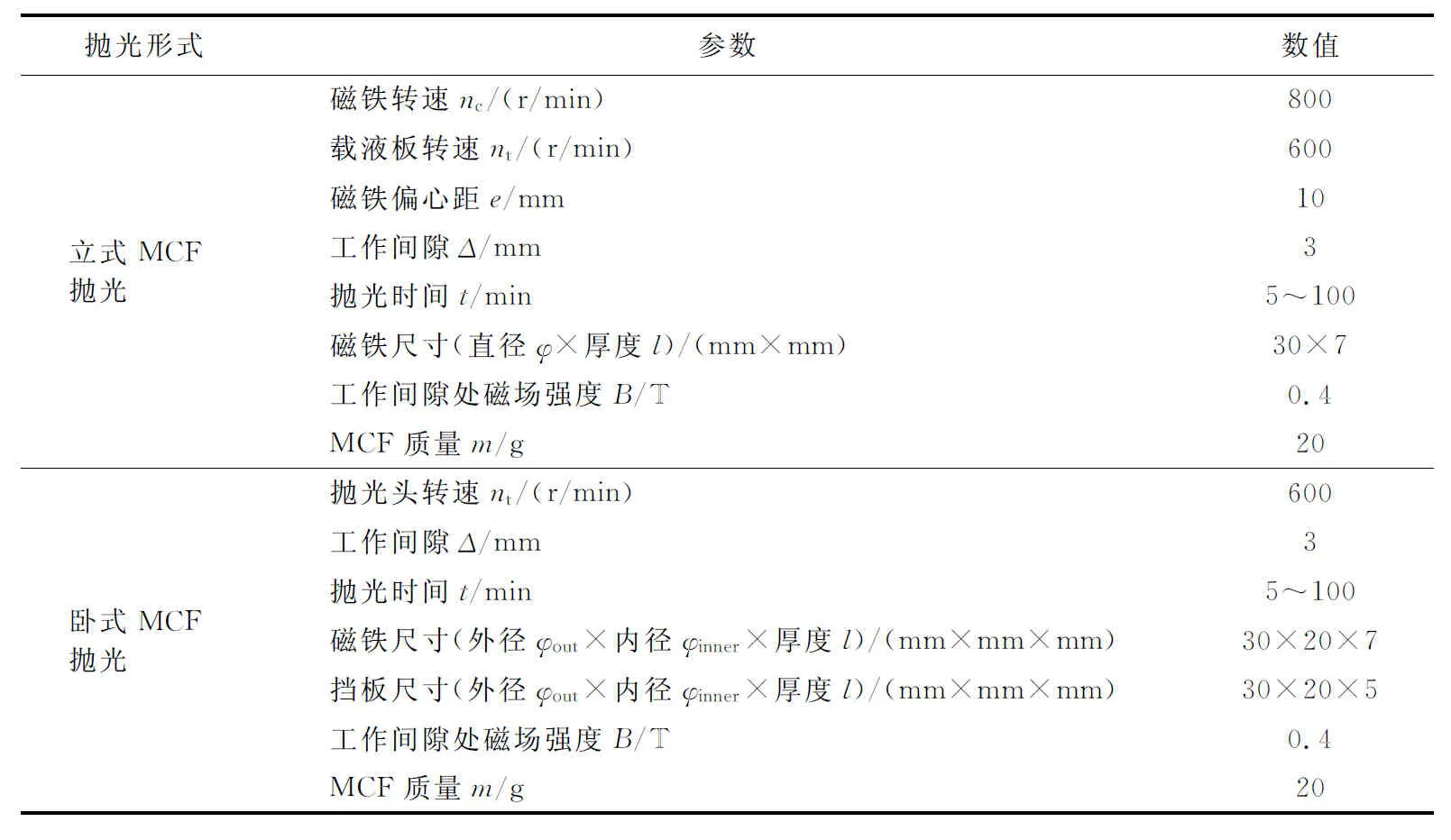

为保证实验数据的可靠性,立式和卧式MCF抛光方式在抛光过程中,选用同种MCF成分配比,如表1所示。同时,磁场强度B,工作间隙Δ,转速nt,MCF质量也相同,如表2所示。

表1 MCF的成分Tab.1 Composition of MCF

表2 MCF抛光实验参数Tab.2 Parameters of MCF polishing

3 实验结果及讨论

3.1 材料去除率

以等质量MCF对黄铜工件进行一定时间的抛光,测量抛光前后工件质量,并计算其材料去除率。图3是立式和卧式两种MCF抛光材料去除率的变化情况。立式MCF抛光的材料去除率,在t=25 min和t=50 min时,分别有最小值4×10-5g/min和最大值6×10-5g/min。在抛光过程中,材料去除率在5×10-5g/min上下波动,相对变化较小;卧式MCF抛光材料去除率,在t=5 min时,由较大值20×10-5g/min,迅速降低至8×10-5g/min,随后缓慢降低至5×10-5g/min,下降速度逐渐减小;卧式MCF抛光的最大材料去除率明显高于立式MCF抛光,但其材料去除率的稳定性比立式MCF抛光较弱。

随着抛光时间增加,MCF的消耗将影响抛光性能,导致抛光过程中材料去除率逐渐降低。此外,当立式抛光头载液板转速和卧式抛光头转速相同(nt=600 r/min)时,磁铁径向线速度大于磁铁端面线速度,并对材料的去除效果更明显,这与卧式MCF抛光的材料去除率较大相吻合。

3.2 工件表面质量

通过采用金相显微镜(M230-21BLC)观察工件表面形貌,并用粗糙度仪(SJ-201P)测量工件表面粗糙度,对比研究工件表面质量。

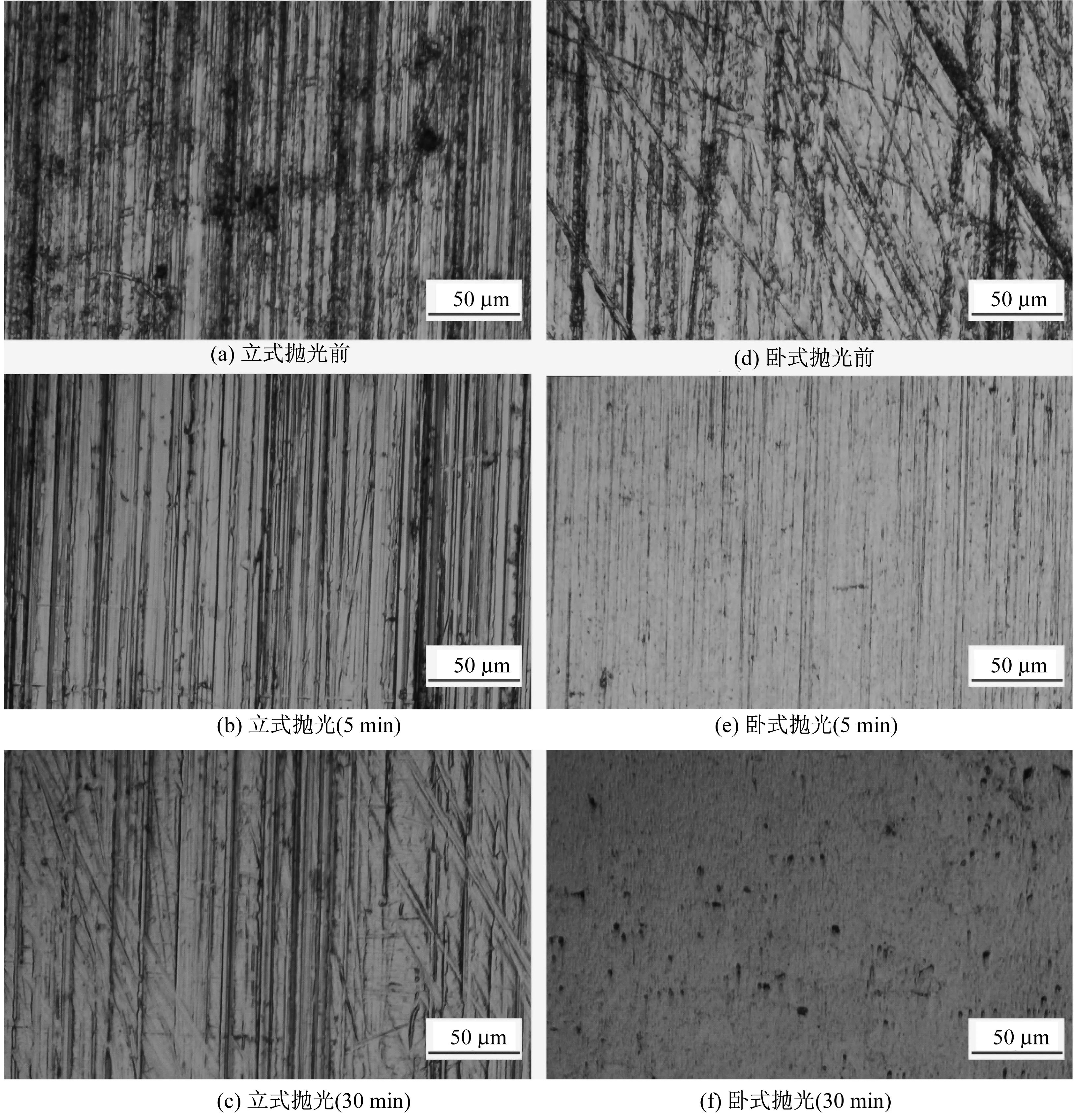

立式和卧式MCF抛光前后工件表面形貌如图4所示。立式MCF抛光能在一定程度上使工件表面更平滑,但当t=5 min和t=30 min时,工件表面形貌改善效果差别较小,如图4(a)、(b)、(c)所示;而卧式MCF抛光能大幅度降低工件表面的光洁度,且当t=5 min和t=30 min时,工件的表面形貌改善效果差别明显,如图4(d)、(e)、(f)所示;比较相同时间下两种抛光头对工件抛光效果,发现卧式MCF抛光对工件的表面形貌改善比立式MCF抛光明显,如图4(b)、(e)或图4(c)、(f)所示。

图3 材料去除率Fig.3 Material removal rate

图4 表面形貌Fig.4 Surface morphology

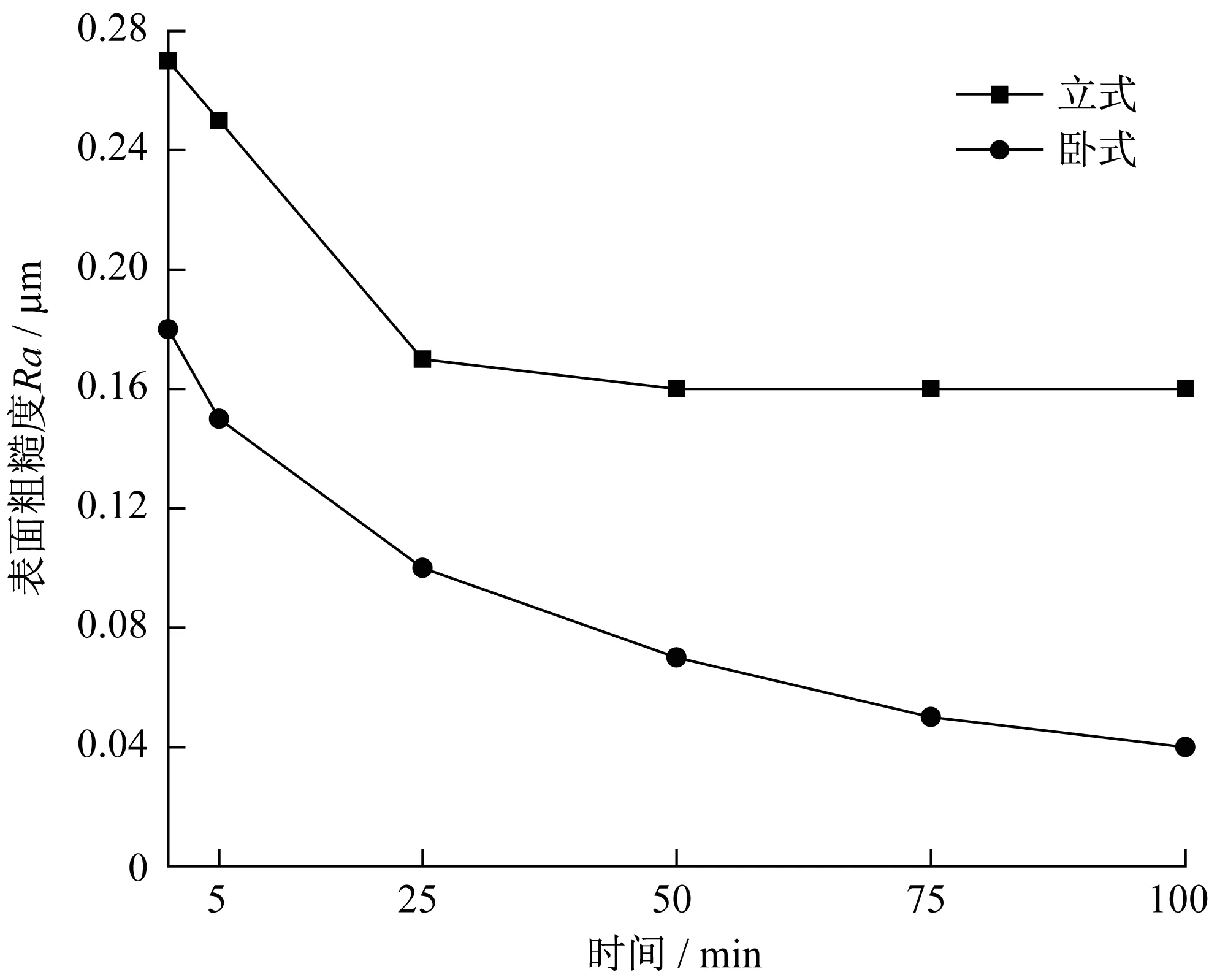

立式和卧式MCF抛光后工件表面粗糙度的变化情况如图5所示。立式MCF抛光后工件的表面粗糙度,在前25 min内迅速降低至0.17 μm,随后缓慢降到0.16 μm并保持稳定;卧式MCF抛光后工件表面粗糙度,能够连续降低至0.04 μm。比较两种抛光方式的工件表面粗糙度,发现立式和卧式MCF抛光均能有效降低工件表面粗糙度,且卧式MCF抛光可获得的最低表面粗糙度明显低于立式MCF抛光,但卧式MCF抛光的工件表面粗糙度相对于立式MCF抛光的相对平稳性较差。

图5 表面粗糙度的变化Fig.5 Change of surface roughness

3.3 MCF水分损耗

水分变化直接影响到MCF的粘稠度,最终对抛光效果产生影响。通过图6所示的MCF宏观和显微照片,观察两种抛光方式中MCF水分变化趋势。图6(a)为未添加水时的MCF,图6(b)为添加水后未抛光的MCF,圆圈中泛白且较为模糊的区域为MCF中的水分。通过对比图6(b)、(c)和(d)可以看出,立式抛光过程中MCF水分逐渐减少;同样对比图6(b)、(e)和(f)可以看出,卧式抛光过程中MCF水分也逐步减少且损耗较明显;比较图6(b)和(e)或者图6(d)和(f),发现在相同抛光时间下,立式抛光中MCF水分损耗比卧式抛光较少。宏观图片中MCF水分变化和上述现象基本一致。

在高速抛光过程中,抛光头与工件摩擦生热,导致MCF中水分受热蒸发,引起两种抛光方式中MCF水分持续损耗。另外,因为卧式抛光中磁铁径向线速度大于立式抛光中磁铁端面线速度,同时,卧式抛光中MCF与空气接触面积较大,均造成水分损耗,所以卧式抛光中MCF水分比立式抛光损失更为严重。此外,由于MCF水分的逐渐减少,降低了MCF抛光性能,这与图3所示的材料去除率随着时间变化逐渐降低现象相吻合。

4 结 论

基于磁性复合流体(MCF)抛光的两种方式,进行了立式和卧式MCF抛光特性对比实验研究。包括两种抛光头结构对工件的材料去除率、表面质量、以及MCF水分变化的影响。主要结论如下:

1) 卧式MCF抛光的最大材料去除率20×10-5g/min明显高于立式MCF抛光最大材料去除率6×10-5g/min,但卧式抛光材料去除率的稳定性低于立式MCF抛光;

2) 立式和卧式MCF抛光均能改善工件的表面形貌,但在抛光时间相同的情况下,卧式MCF抛光工件表面形貌改善更明显;

图6 MCF水分变化趋势Fig.6 Trends of MCF moisture

3) 立式和卧式MCF抛光均能降低工件表面粗糙度,卧式MCF抛光可获得最低表面粗糙度Ra=0.04 μm,明显低于立式最低表面粗糙度Ra=0.16 μm,但立式MCF抛光工件表面粗糙度变化相对平稳;

4) 随着时间增加,两种抛光方式的MCF水分均减少,而立式抛光MCF水分减少较慢。