堆石混凝土在金桥水电站中的应用

盛登强,贺元鑫

(西藏开投金桥水电开发有限公司,西藏嘉黎852400)

0 引 言

堆石混凝土是利用自密实混凝土充填堆石空隙,形成完整密实的混凝土,具有低碳环保、低水化热、工艺简便、造价低廉、施工速度快等特点。由于施工、收缩变形、基础约束、温度应力等诸多因素,混凝土坝容易产生裂缝,其中温度应力是产生混凝土裂缝的重要因素之一。因堆石混凝土胶凝材料用量少、水化热低,可以有效防止混凝土温度裂缝的产生。

金桥水电站工程枢纽主要建筑物由左岸堆石混凝土坝、泄洪冲沙闸、排漂闸、右岸岸边式电站进水口、引水发电隧洞、调压井、压力管道、地下发电厂房及开关站等建筑物成。首部枢纽左岸挡水坝段为重力坝,结构简单,断面大,具备堆石混凝土施工条件,故采用堆石混凝土坝。坝段长106 m,坝顶宽5.5~11 m,上游坝坡1∶0.15,下游坝坡1∶0.6,最大高度为26 m。典型结构断面见图1。

图1 挡水坝段典型结构断面(尺寸:cm;高程:m)

1 堆石混凝土坝

重力坝是依靠自重克服外力以保持稳定的一种常规坝型。采用堆石混凝土建设的重力坝与用纯混凝土建设的重力坝在体型设计方面没有较大的差别,差别在于坝体浇筑材料的使用。一般混凝土重力坝是坝体全部采用纯混凝土建造,而堆石混凝土重力坝是用一定比例的块石替代混凝土,从而减少混凝土的浇筑量,达到节省投资的目的。

埋石混凝土重力坝的埋石量一般规定不超过25%,在混凝土浇筑过程中将块石投放到混凝土内。而堆石混凝土恰好与之相反,是先把块石堆放好,再浇筑自密实混凝土,使混凝土填充满块石之间的空隙。堆石混凝土中块石比例为55%~60%,与埋石混凝土相比,更加减少了水泥的用量。

2 堆石混凝土优点

2.1 低碳环保

堆石混凝土中堆石的体积比一般可以达55%~60%,能够充分利用初级开采的石料或开挖料中的大块石,最大限度地降低了胶凝材料的用量,还在骨料破碎、混凝土生产浇筑等施工环节上大大的节约了资源,减少了CO2的排放。因此,堆石混凝土技术是一种新型低碳环保的混凝土施工方法。

西藏地区生态环境比较脆弱,一旦破坏,再要恢复难度非常大,生态保护尤为重要。金桥水电站左岸挡水坝段采用堆石混凝土坝,降低了砂石骨料加工系统、混凝土生产系统的生产强度,从而降低了两大系统的建设规模,有效减少了辅企系统建设用地。此外,部分块石料用于建坝,减少了渣场占地,保护了当地生态环境。

2.2 有效抑制混凝土裂缝

大体积混凝土产生的裂缝是收缩裂缝和温度裂缝。混凝土在逐渐散热和硬化过程引起的收缩,会产生很大的收缩应力,若产生的收缩应力超过当时的混凝土极限抗拉强度,就会在混凝土中产生收缩裂缝;大体积混凝土结构一般要求一次性整体浇筑,浇筑后水泥因水化引起水化热,由于混凝土体积大,聚集在内部的水泥水化热不容易散发,混凝土内部温度将显著升高,而混凝土表面则散热较快,混凝土内外形成了较大的温度差,使混凝土内部产生压应力,表面产生拉应力,此时的混凝土龄期短,抗拉强度很低,极易产生裂缝。

金桥水电站所在地多年平均气温为-0.2 ℃,极端最高气温为21.1 ℃,极端最低气温为-30.3 ℃,昼夜温差达15 ℃左右。由于温差较大,极易产生混凝土裂缝。采用堆石混凝土可有效防止混凝土裂缝的产生,主要原因为:

(1)堆石混凝土中堆石的体积比一般可达55%~60%,大大减少坝体内混凝土量。块石在入仓堆放过程中,块与块之间搭接堆砌构成的骨架,具有优良的体积稳定性,混凝土在散热和硬化过程引起的收缩,受到大块石的约束和抑制,使混凝土体积收缩变小,从而抑制了干缩裂缝的产生。

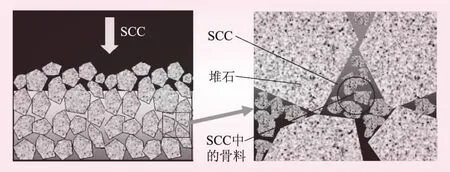

(2)根据金桥水电站施工配合比,常规C15混凝土水泥用量为198 kg,自密实C15混凝土水泥用量为235 kg。采用堆石混凝土后,坝体每1 m3中水泥用量约为105 kg,比常规混凝土少用93 kg,相应由水泥产生的水化热要减少约3/5。许多常规混凝土坝施工过程中,由于温控措施不到位,很难避免温度裂缝的产生。而采用堆石混凝土坝,由于水泥用量减少,在同体积情况下产生的温度热效应就小,再加上块石的导热系数与热扩散系数均较混凝土小,在入仓前及浇筑后产生的热效应变化不大,故由自身产生的温度应力相对要小得多,避免了温度裂缝的产生。此外,由于水泥用量少,堆石混凝土内部最高水化热温升小,当堆石混凝土浇筑温度低于25℃,一般不需要采取温控措施。堆石混凝土结构示意见图2。

图2 堆石混凝土结构示意

2.3 工艺简便,施工快速

堆石混凝土施工主要包括2道工序:即堆石入仓和自密实混凝土的生产浇筑。通过合理的施工组织设计,2道工序均可以通过大规模的机械化施工来完成,减少了工人的参与,避免了人为的干扰。在完成一定堆石仓面后,堆石入仓和混凝土生产浇筑可以平行进行,工序间干扰小,生产效率成倍提升的同时,还降低了混凝土生产强度的要求,简化或取消了温控措施,混凝土生产、运输、浇筑量减半,加之自密实混凝土无需振捣,为加快工程建设速度,缩短工期提供了强有力的保证。

2.4 显著降低施工成本

金桥水电站主要建筑材料水泥、钢材等从外省采购,运输道路主要为青藏线和川藏线,运输费用非常高,加之青藏线唐古拉山口经常大雪封山,川藏线雨季时常发生塌方,材料运输困难,影响了工程建设的正常进行。采用堆石混凝土后,不但保证了工程正常施工,还降低了工程造价。

堆石混凝土施工的综合成本在相同条件下较常态混凝土可降低10%~20%,主要通过3个方面实现:①大量使用堆石,减少胶凝材料用量,堆石混凝土的材料成本较常态混凝土有所降低;②由于自密实混凝土的用量不高于50%,故而在混凝土生产、浇筑等工序的施工成本更能显著降低;③堆石混凝土施工机械化程度高,简化或取消了温控措施,浇筑过程中免去了振捣工序,减少了人工成本的投入。

2.5 综合性能稳定,安全系数高

堆石混凝土是由相互搭接的堆石骨架和用于胶结堆石的自密实混凝土构成,堆石骨架在提高材料抗压抗剪、抑制干缩变形、提高结构体积稳定性等方面都有着显著的效果。堆石混凝土容重通常可以达到2 500 kg/m3以上,对重力坝而言,更有利于坝体整体稳定。现场钻孔取样进行抗压强度试验可知,其抗压强度可达25.27 MPa,完全满足设计要求。按照DL/T 5331—2005《水电水利工程钻孔压水试验规程》中的相关规定,对堆石混凝土的抗渗性进行钻孔压水试验检测,压水试验布置2个孔,1号孔透水率为0.43 Lu,2号为0.86 Lu,抗渗性能满足相关规定。

3 结 语

堆石混凝土施工工艺简单、综合单价低、水化温升低、易于现场质量控制、施工效率高、工期短,特别适合于大体积混凝土工程应用,在水利、水电、公路、市政、港口等领域具有广阔的发展前景。