金桥水电站地下厂房立体开挖施工技术探讨

李 辉,盛登强

(西藏开投金桥水电开发有限公司,西藏嘉黎852400)

1 工程概况

金桥水电站地下厂房发电系统主要建筑物由上游阻抗式调压井、压力管道、地下厂房、主变室(尾闸室)、尾水管延伸段、尾水无压洞等部分组成。主厂房、主变室(尾闸室)平行布置,洞室间距为30 m;主厂房、副厂房和安装间呈“一”字形布置。厂房最大开挖尺寸为83.8 m×20 m×35.4 m(长×宽×高),是目前西藏自治区水电工程首个地下厂房。

地下厂房横轴线方向NE13°,围岩岩性为前奥陶系变质石英砂岩;由于工程区构造格局受近EW向的嘉黎断层主干断裂F2及次级断裂F3控制,其均具有右旋平移逆冲性质,因而区域构造主应力应为垂直于断裂方向的近SN,角度为近水平向,略倾伏于S。主厂房及调压井的上覆岩体厚150~220 m,对应的最大铅直应力为5.9 MPa。岩石饱和单轴抗压强度RC均值约90 MPa,σmax以8 MPa计,RC/σmax值为11,大于7,根据GB50218—94《工程岩体分级标准》,厂房区不属于高地应力区,产生岩爆的可能性小,预测仅局部段可能产生弱岩爆。

2 工期影响因素

(1)地质情况。地下厂房第Ⅰ层开挖完成后,在地下厂房内存在5条断层,结构面相对发育,以Ⅳ、Ⅴ级结构面为主;层面裂隙较发育,岩层产状为NE10°NW ∠78°。为保证围堰稳定,在主厂房内部f1断层两侧50 cm处各布置1排3Φ28 mm,L=9 m,间距3 m的锚筋桩。主厂房主要发育有f2、f3断层,在主厂房内部沿f2、f3断层及塌方范围约在厂右0+017.00~厂右0+032.00之间的顶拱区域布置4排1 000 kN无粘结预应力锚索,L=20 m,间排距5 m×5 m,并在塌方范围内局部增加3Φ28 mm,L=9 m的锚筋桩。在副厂房内部f4、f5断层两侧50 cm 处各布置1排3Φ28 mm,L=9 m,间距3 m的锚筋桩,锚筋桩沿f4、f5断层走向布设。由于地质原因,共增加14根锚索,63根锚筋桩。厂房3 278.7~3 294.8 m高程之间的9 m砂浆锚杆优化为9 m预应力锚杆。

(2)为满足现场施工用电要求,工程施工供电采用永、临结合布置,开关站要求于2017年5月投入使用。因此,地下厂房标进场后立即进行开关站施工,由于开关站施工,导致出线洞施工道路中断,为满足主变室开挖,在副厂房3 288.6 m高程增加施工支洞至主变室,进行主变室第一层开挖和出线洞开挖,影响了主副厂房开挖施工进度。

根据设计下发的《引水及地下洞室开挖支护施工技术要求》,已开挖完成部分支护不完成,不允许下挖。由于增加预应力锚索和预应力锚杆,支护施工时段较长,严重影响地下厂房施工进度。为加快地下厂房施工进度,尽量减少预应力锚索和预应力锚杆施工对地下厂房施工进度的影响,以及在岩锚梁混凝土施工时减小下层开挖对其爆破振动影响,地下厂房开挖采取立体开挖的措施,保证施工质量和进度满足工程施工要求。

3 地下厂房立体开挖方案

3.1 立体开挖措施

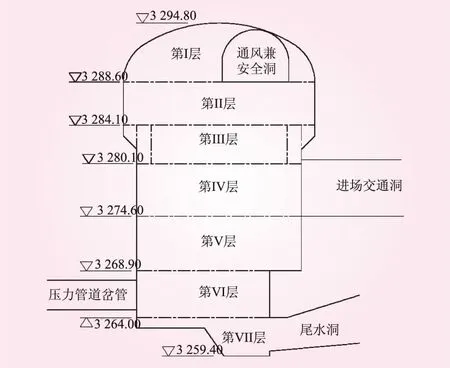

根据金桥水电站地下厂房布置,与地表相通的洞室有进场交通洞、尾水洞、通风兼安全洞、3号施工支洞以及辅助通风洞。其中,通风兼安全洞与厂房开挖第Ⅰ层相连;辅助通风洞与厂房开挖第Ⅱ层相连,但由于洞径较小,无法满足施工机械通行,无法作为厂房开挖通道;进场交通洞与厂房开挖第Ⅳ层相连;3号施工支洞与压力管道岔管相连,通过压力管道岔管进入地下厂房开挖第Ⅵ层;尾水洞与地下厂房第Ⅶ层相连。地下厂房开挖分层见图1。

图1 地下厂房开挖分层示意(单位:m)

在常规地下厂房开挖过程中,一般遵循由上至下分层顺序开挖的原则,但金桥地下厂房开挖时根据本工程的工期安排和施工特点,合理优化,采用了立体开挖措施。主厂房首先由第Ⅰ层至第Ⅲ层顺序开挖,第Ⅳ层则在进场交通洞具备运输条件下,与第Ⅱ层开挖同期进行施工,为满足支护及岩锚梁混凝土浇筑条件,第Ⅲ层开挖后暂不出渣,作为施工平台,待第Ⅲ层岩锚梁浇筑完成和厂内桥机安装后,再将第Ⅲ层落在第Ⅳ层处的开挖渣通过进场交通洞运出洞外;在岩锚梁施工时,则利用引水洞压力管理支管进入第Ⅵ层进行正常开挖,然后进行预留的第Ⅴ层开挖,最后进行第Ⅶ层肘管和集水井开挖施工。由此地下厂房做到了“竖向多层次,平面多工序”的立体开挖方案,最大限度地节约了施工时间。

3.2 第Ⅰ层、第Ⅱ层开挖

厂房第Ⅰ层开挖通过通风兼安全洞进行开挖,第Ⅰ层开挖结束后,进行顶拱支护及预应力锚索施工。由于第Ⅰ层开挖高度为6.2 m,厂房断层部位布置的9.0 m锚筋桩无法安装。为满足锚筋桩安装,对第Ⅱ层进行中间掏槽开挖,中间掏槽宽10 m,两侧各预留5.0 m宽岩台,如此,既满足了顶拱锚筋桩施工,也为第Ⅰ层两侧边墙支护预留了施工平台,还防止了厂房边墙发生较大塑性变形。

厂房第Ⅰ层所有支护完成后,进行第Ⅱ层上下游边墙预留的5.0 m岩台开挖,然后进行支护施工。

3.3 第Ⅲ层开挖

厂房第Ⅲ层为岩锚梁开挖,先进行第Ⅲ层中槽预裂。首先对第Ⅲ层底板碎渣清除及整平,由测量人员放样出中槽预裂孔(孔径90 mm、孔距70 cm、孔距离边墙3.4 m),并用红色油漆做标记,布孔完成后,使用液压履带式潜孔造孔,从3 284.1 m高程一直钻到岩锚台下拐点以下2 m,即3 280.10 m高程,孔深4 m。由于现场炸药为直径42 mm的乳化炸药,为满足预裂孔不耦合系数,对炸药药卷进行了加工,加工后的药卷直径为60 mm,装药时应将药卷和导爆索分散绑扎竹片上,分散距离≦50 cm。

中槽预裂爆破完成后,进行中槽深孔梯段爆破(槽宽13.2 m,两侧预留保护层3.4 m/2 m),使用潜孔钻机造孔,钻孔一次性钻至3 280.1 m高程,梯段爆破前采用楔形掏槽挖出临空面,再钻深孔梯段爆破孔(炮孔间距a=100 cm、排距b=80 cm),然后采取分梯段装药的方式,将乳化炸药装入深孔梯段爆破孔,爆破时,先边排起爆,再后排依次起爆,将中槽岩石炸出(爆破时应进行爆破振动速度测试,控制传到岩锚梁质点振动速度≤7 cm/s),洞渣采用LG843装载机配合15 t自卸汽车出渣,以进厂交通洞为通道,运至嘉忠公路里程106.2 km毛料堆存场(运距800 m)。

随着中槽深孔梯段爆破,立即对保护层进行开挖,保护层开挖使用YT28-A手风钻钻孔直墙光面爆破法(边墙炮孔间距30~35 cm),严格控制钻孔精度,确保直墙成型质量。保护层厚2 m,分两次爆破,在Ⅰ区和Ⅱ区保护层开挖前,预先在Ⅲ区保护层上钻直墙光爆孔并预埋PV管且堵住孔口防止孔被堵塞,再将Ⅰ区和Ⅱ区保护层爆除,然后在3 280.1 m高程处,搭设钢管样架,采用几何法控制钻杆孔向上倾40°(角度偏差≦1°),再向岩锚台钻斜面光爆孔,钻孔完成后,将Ⅲ区PV管拔出,给直墙光爆孔和斜面光爆孔装药连线,组成“双向光爆网”将岩锚台三角体爆除,控制超挖值≤15 cm。

3.4 第Ⅳ层开挖

厂房第Ⅰ层开挖完成后,增加了预应力锚索,并将9.0 m砂浆锚杆修改为9.0 m预应力锚杆,支护施工时段较长,对整个厂房施工进度影响较大。在厂房第Ⅱ层预留岩台开始时,进场交通洞已开挖完成,达到了第Ⅱ层与第Ⅳ层同时开挖的条件,故通过进场交通洞进行了厂房第Ⅳ层开挖。第Ⅳ层开挖与支护同步进行,第Ⅱ层开挖、支护施工结束时,第Ⅳ层开挖已结束,支护除3 278.7 m高程处9.0 m预应力锚杆外,其余砂浆锚杆和挂网支护已完成。

厂房第Ⅳ层开挖完成后,岩锚梁施工高度较高,为满足第Ⅲ层支护及岩锚梁混凝土浇筑,第Ⅲ层开挖时先不出渣,作为第Ⅲ层支护和岩锚梁施工平台,等岩锚梁浇筑完成,并完成厂内桥机安装后,再将第Ⅲ层开挖石渣通过进场交通洞运出洞外。

3.5 第Ⅵ层开挖

引水隧洞下平段布置有3号施工支洞与地表相连,引水隧洞下平段及岔管开挖完成后,可通过3号施工支洞、引水下平段、岔管到达厂房第Ⅵ层。由于引水岔管断面尺寸为3.4 m×3.5 m(宽×高),反铲、装载机等施工设备通行困难,将3号岔管进行了扩挖,以满足施工设备通行要求,保证了第Ⅵ层开挖出渣和支护施工。

厂房第Ⅵ层开挖、支护完成后,对第Ⅶ层下挖2.0 m,开挖至蝶阀层基础面,使第Ⅶ层仅剩余肘管基础开挖,减少厂房开挖对尾水洞施工的影响。

3.6 第Ⅶ层开挖

尾水洞开挖完成后,通过尾水洞进行厂房第Ⅶ层肘管基础和集水井开挖,在厂房第Ⅴ层开挖前,已完成第Ⅵ层、第Ⅶ层以及集水井开挖。由于尾水洞及尾水渠施工是厂房2018年度汛重点项目,汛前需完成尾水闸门安装,为保证厂房安全度汛,厂房第Ⅶ层和集水井开挖完成后,立即进行尾水渠和尾水洞混凝土施工。

3.7 第Ⅴ层开挖

厂房第Ⅶ层蝶阀层开挖完成后,进行第Ⅴ层岩板开挖,施工顺序是从副厂房侧挖开,形成下料漏斗到第Ⅶ层,开挖料利用进场交通洞出一部分渣,剩余部分通过3号施工支洞、引水下平段、3号岔管到达蝶阀层出渣。

4 结 语

金桥水电站地下厂房开挖在项目初期策划的基础上,重新调整了开挖分层、施工程序、开挖方案,地下厂房立体、多层、同时开挖施工技术的实施,打开了多条施工通道,减少了施工干扰,将预应力锚索和预应力锚杆影响的工期抢回,并提前开始尾水渠、尾水洞混凝土施工,保证了地下厂房2018年安全度汛,为按期发电打下了坚实的基础。

并且由于立体开挖施工技术的全面实施,使得进场交通洞、引水岔管、尾水洞等地下洞室提前与主副厂房贯通,各洞室与厂房交叉口部位柔性支护提前完成,确保了地下厂房施工安全和工程永久安全,为类似工程积累了丰富的经验。