约束喷射沉积过程中雾化气流场的模拟研究

尹建成,杨 环,刘英莉,陈业高,张八淇,钟 毅

(1 昆明理工大学 材料科学与工程学院,昆明 650093;2 昆明理工大学 信息工程与自动化学院,昆明 650504)

喷射成形技术是一种利用快速凝固方法制备难成形金属材料的近净成形工艺[1-3]。该技术在冶金材料的制备行业具有广泛的适应性,因此被称为“未来材料制备技术之星”[2]。该技术采用惰性气体雾化合金熔液,在无任何约束的情况下,雾化液滴沉积在底托上形成沉积坯,此时雾化液滴的沉积区域较宽(>100mm)。喷射沉积连续挤压是近年来提出的一种利用快速凝固技术制备高合金含量材料的近净成形新技术,具有广泛的应用前景[4-7]。常规连续挤压机轮槽的宽度为10~28mm,在自由喷射的情况下,会有大量的合金熔滴沉积在轮槽之外,造成原料的巨大浪费。因此,是否能够有效地约束沉积坯的宽度是喷射沉积连续挤压技术应用的关键[7]。

据文献报道,雾化过程对雾化液滴的速度[1,8-12]、液滴尺寸[1,10-13]、温度[1,9-10,12]、沉积坯状态以及最终产品质量[2,9,12]有着直接的影响。雾化的主要工艺参数包括气体的类别、压力和温度,其中气体压力是最关键的因素[12,14-15]。目前,许多学者采用数值模拟技术对喷射成形雾化过程的流场进行了模拟,为实验提供理论指导。施立新等[10]采用DPM(离散相)模型和RNGk-ε模型进行了Laval气雾化喷嘴的雾化流场数值模拟,发现随着压力的增加,冷却速率升高,冷却时间减少。Mates等[16]重点研究了3种离散型喷嘴和1个环缝型喷嘴,发现环缝型喷嘴产生的超音速射流具有较高的动态压力,可得到更细的粒滴。

喷射沉积连续挤压是一种新技术,须对喷射沉积雾化区域进行约束,致使其雾化过程更加复杂,目前关于此方面的文献报道较少。因此,为了更好地探究气体压力对约束喷射成形雾化过程的影响,本工作在传统喷射成形雾化的基础上,采用环缝型喷嘴[12]和双旋转盘流型控制器[17],利用计算流体力学软件Fluent中的RNGk-ε模型和DPM模型模拟分析约束喷射成形雾化过程[1,10],从理论上分析雾化气体压力对约束喷射成形雾化阶段的影响,同时进行实验验证。

1 实验材料与方法

1.1 实验原理

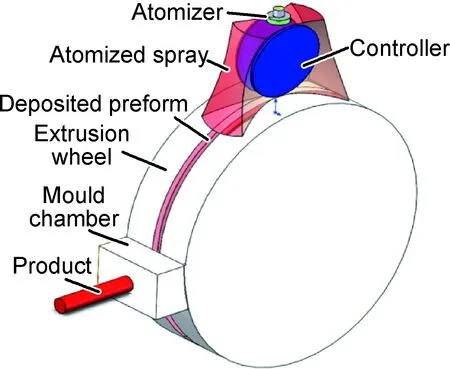

喷射沉积连续挤压技术的基本原理[5-6]是:合金熔液从导流管流出时,被雾化器喷嘴喷出的高速气体雾化破碎,破碎的粒滴在双旋转盘流型控制器的约束作用下,以挤压轮槽为基体形成沉积坯。沉积坯经过连续挤压形成近终形的制品,如图1所示。采用双旋转盘流型控制器约束雾化射流,即在雾化器气体出口处,对称放置一对高速旋转的圆盘,雾化过程中合金液滴从双旋转盘间飞出,在狭长的区域内沉积成窄条状沉积坯。

图1 喷射沉积连续挤压技术原理图Fig.1 Schematic diagram of the spray deposition with following continuous extrusion forming technique

1.2 物理模型

图2为本工作选用的环缝型雾化器结构图,雾化器高度H为60mm,气孔入口高度H0为30mm,气体进入气腔后沿环形狭缝d2流出,为1.2mm,气体出口角度α为25°,金属液入口直径d0为70mm,金属液出口直径d3为4mm。本工作数值模拟采用三维物理模型,图3为约束喷射沉积计算域示意图。计算区域为圆柱与双圆盘边缘射流旋转体的耦合体,其圆柱体底面直径为800mm,高度为460mm,双旋转盘的直径为235mm,双盘底部夹角为8°,底部间距为6mm。由于喷嘴几何形状比较复杂,为捕捉边界层的特征,不适合在整个计算区域内使用同一类型的网格[18-19],因此,在环缝、导流管底端和双旋转盘底部细化网格,其余区域采用粗网格。

图2 环缝型雾化器结构图Fig.2 Structure diagram of annular-slit atomizer

图3 环缝型雾化器计算域示意图Fig.3 Computational grid diagram for the annular-slit atomizer

1.3 计算模型

Fluent软件中对于喷雾这类问题的模拟主要采用DPM离散模型,湍流模型采用RNGk-ε模型。近壁面为标准的壁面函数,破碎模型选择TAB(泰勒比)模型。求解器采用压力基的半隐式(SIMPLE)算法[19]。

边界条件[3,10]:由于本工作使用的喷射沉积熔体装置较小,金属静力学压力很小,为减小温度降低的影响,设置熔体入口为压强入口;漏斗壁面温度为1020K,放热速率为20000W/m3;气体入口为压强入口;双旋转盘转速为28rad/s;底部出口为压强出口;外环境工作压力为0Pa;其他壁面条件采用标准的壁面函数。

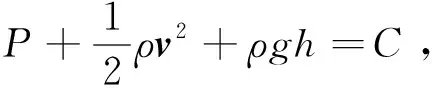

本工作模拟了5种不同雾化气体压力(1.5×105,2.0×105,2.5×105,3.0×105,3.5×105Pa)对约束喷射成形过程的影响。雾化气体为氮气,以Al-20Si合金为主要雾化金属,并与7075Al合金雾化温度场进行对比,计算中模拟热物理性能参数见表1[21-22]。

表1 N2,Al-20Si和7075Al的性质参数Table 1 Parameters of N2,Al-20Si and 7075Al alloys

2 结果与分析

2.1 模拟结果与分析

2.1.1 雾化气体压力对总压强的影响

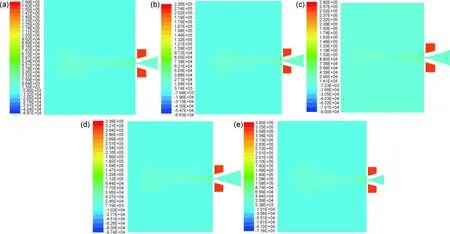

图4为不同雾化气体压力时双盘轴对称截面总压强分布,可以看出,不同气压下的总压强分布类似,但由压力梯度显示,随着气体压力的增加,雾化区压强及其影响范围逐渐增大,导流管出口附近的负压也越来越大,这有助于对金属熔体产生稳定的抽吸作用,使雾化过程稳定进行[22];导流管内部熔体的压力受气体压力的影响较大,呈现先减小后增大的趋势。由压力梯度显示,当雾化气体压力为2.5×105Pa时(图4(c)),熔体内压强值最小,约为8.99×103Pa,有利于金属熔体的流出。当气体压力为3.5×105Pa时(图4(e)),熔体内压强值最大,约为1.88×104Pa。由于设定金属熔体入口压力为2.0×104Pa,所以压强值差很小,约为120Pa。较小的正压导致金属熔体向下流速较慢,而金属熔体的热量被高速气流带走,极可能造成金属熔体在导流管出口处凝固,出现堵塞现象,导致雾化不能顺利进行。若继续增大气体压力,则压强差值可能为负值,导致金属熔体反向流动,出现“反喷”现象。

图4 不同雾化气体压力时双盘轴对称截面总压强分布 (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105PaFig.4 Total pressure distribution at the axial symmetrical section of double disks under different gas inlet pressures (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105Pa

2.1.2 雾化气体压力对速度的影响

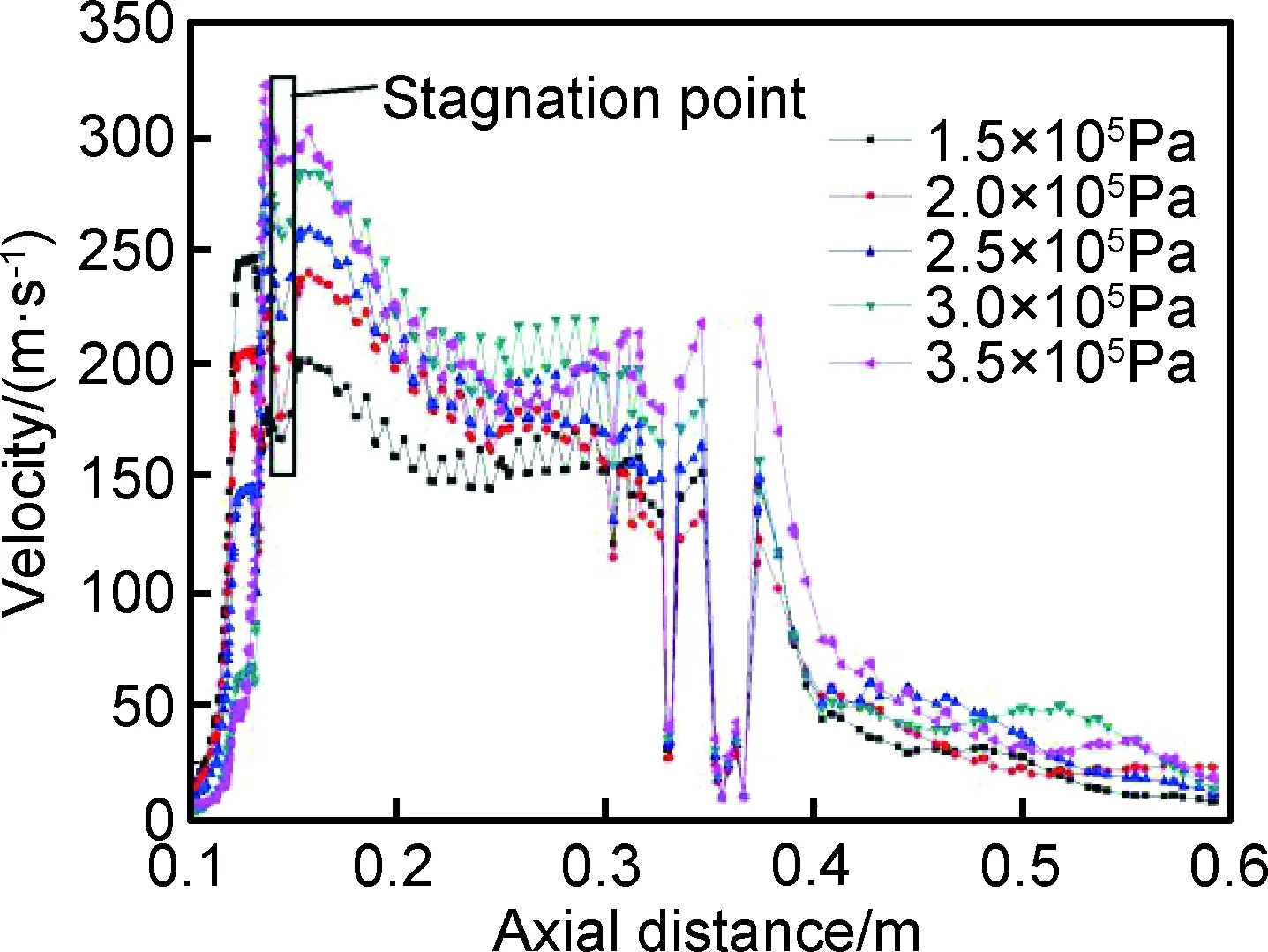

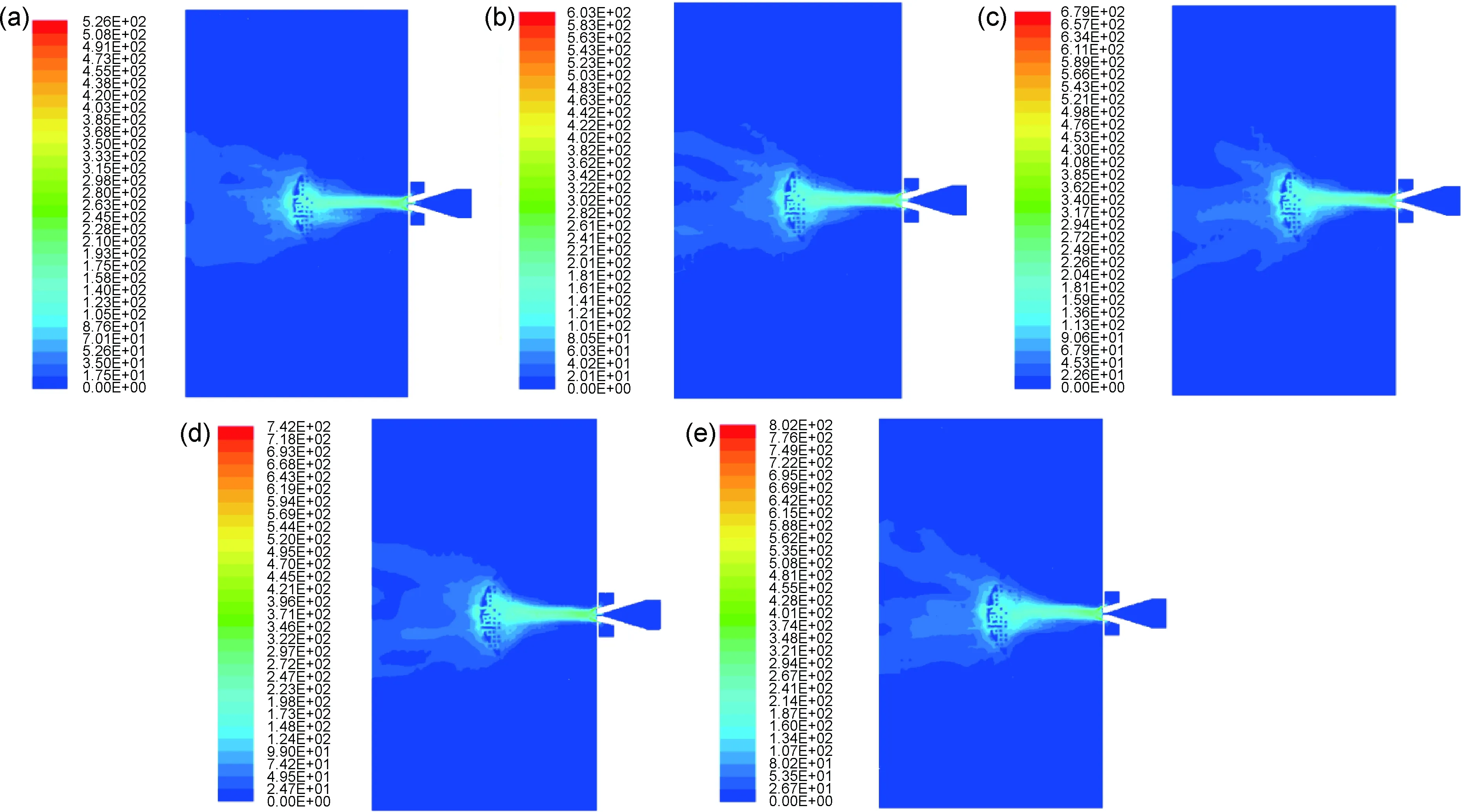

设置金属熔体入口中心为起始点即0m位置,当轴向距离为0.15m时,存在速度驻点,且气体压力越大,驻点速度越大;轴向距离为0.15~0.16m时,气流交汇,不同气体压力下的速度都达到峰值,且气体压力越大,速度峰值越大,如图5所示。图6为不同雾化气体压力时双盘轴对称截面速度流场,由图5和图6可以看出,不同气体压力下的速度曲线和速度流场分布都很类似,在双旋转盘流型控制器的中心即轴向距离为0.16~0.3m区域,双旋转盘之间的中心位置的粒滴速度受到双旋转盘流型控制器的影响,有一定的波动,但速度并没有很大的衰减,在150~250m/s之间。

这是由于不同尺寸的雾化粒滴以高速撞击到双旋转盘的表面,瞬间铺展,然后在双旋转盘的离心力作用下离开。在双旋转盘之间的底部位置即轴向距离为0.3~0.4m区域,双旋转盘底部间隙较小,且粒滴极易受到外环境流场的影响,造成速度波动很大。气体压力越小,双旋转盘流型控制器下方扇形区域越小,如图6所示。由此可见,当雾化压力较小时,气体对金属熔体的雾化作用较小,已雾化的粒滴很少撞击到双旋转盘的表面,而是直接从双旋转盘流型控制器底部缝隙流出,汇集于正下方。

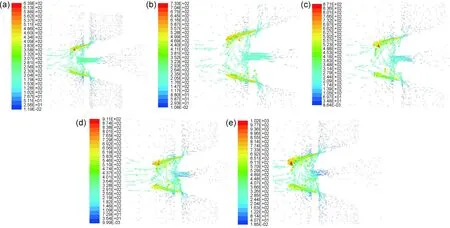

图7为不同雾化气体压力时双盘轴对称截面速度矢量图,可以看出,随着气体压力的增加,从气腔流出的气体速度增加,导流管底端出口周围涡流区越紊乱。导流管底端出口周围为涡流区(负压区),涡流区内气流沿中心轴接近导流管出口[18]。当涡流区接触从气腔流出的高速气体时,随着高速气流沿轴向向下流动交汇于距离导流管底端出口6~10mm处。在气流交汇中心,部分气体反向向导流管底端出口运动,且气体压力越大,反向气流速度越大,阻碍导流管内金属熔体流出,极可能导致堵塞,使雾化不能顺利进行。当气体压力为3.5×105Pa时(图7(e)),反向气流速度最大,阻碍了金属熔体流出,使金属熔体在导流管底部形成回流,即出现“反喷”现象。

图5 5种气体压力下轴向速度曲线Fig.5 Axis velocity distribution curves under five kinds of gas inlet pressures

图6 不同雾化气体压力时双盘轴对称截面速度流场 (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105PaFig.6 Velocity flow field at the axial symmetrical section of double disks under different gas inlet pressures (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105Pa

图7 不同雾化气体压力时双盘轴对称截面速度矢量图 (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105PaFig.7 Velocity diagrams at the axial symmetrical section of double disks under different gas inlet pressures (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105Pa

2.1.3 雾化气体压力对温度的影响

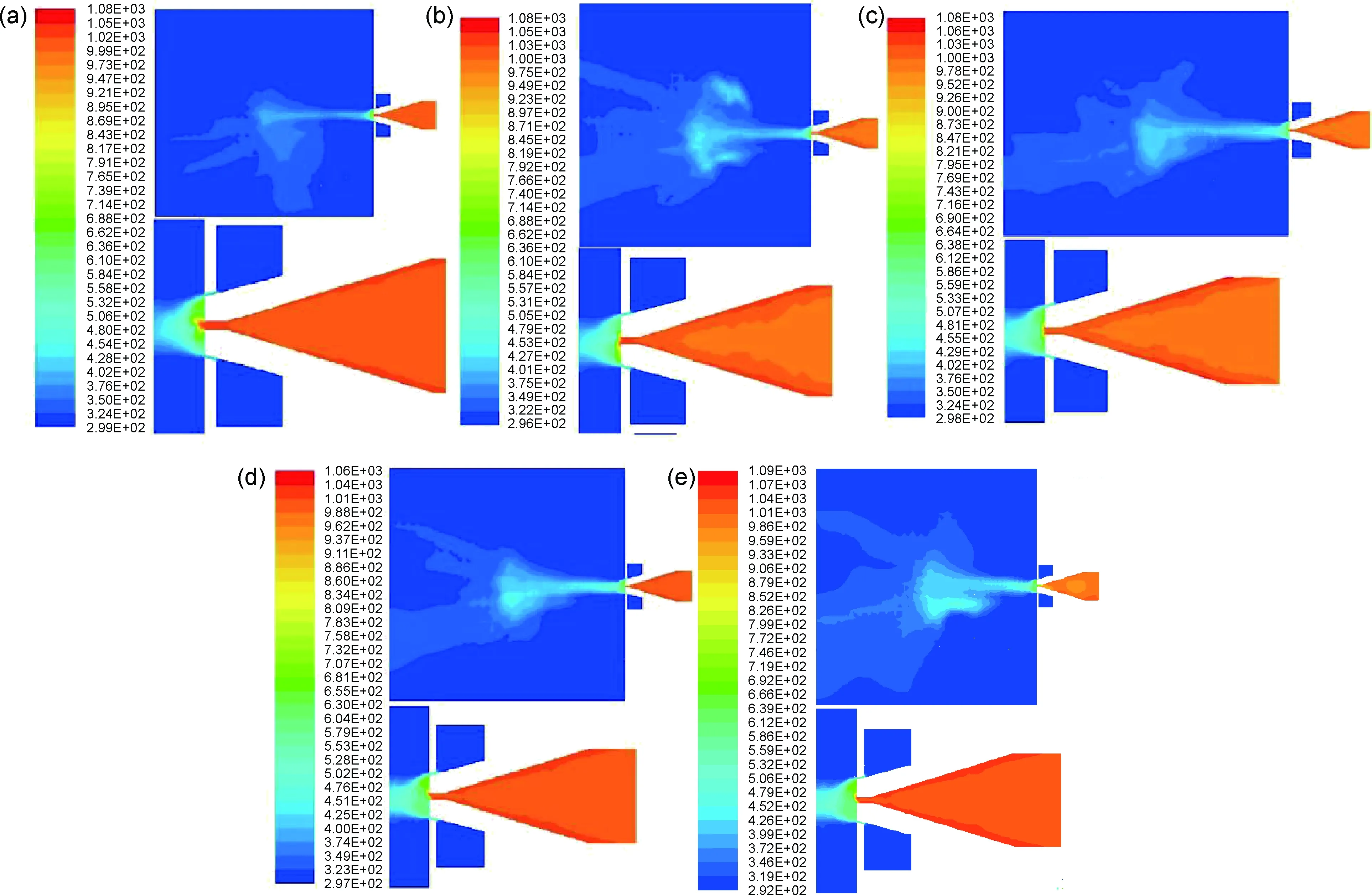

图8为不同雾化气体压力时双盘轴对称截面温度场分布,可以看出,不同气体压力下,相同截面的温度分布类似,雾化的粒滴撞击到双旋转盘的表面,且受到双旋转盘的离心作用,粒滴集中分布于双旋转盘流型控制器底部并偏向一侧,有利于粒滴在挤压轮的转动过程中均匀地沉积到轮槽内,由图8中的放大图可以看出,在雾化室内,随着气体压力的增大,导流管出口温度降低。在气体压力为3.0×105Pa时,金属熔体在导流管出口处部分凝固,使金属熔体不能从导流管出口顺利流出;当气体压力为3.5×105Pa时,整个导流管底部已凝固。当气体压力为2.5×105Pa时,Al-20Si和7075Al合金的双盘轴对称截面温度场分布类似,说明雾化粒滴尺寸相同时,在飞行中合金粒滴凝固时相变潜热对温度场影响不大,如图9所示。在双盘中下部两侧各有一处涡流区,且受到双盘旋转方向的影响,一侧太明显的涡流区靠近双盘边缘,而另一侧涡流区的位置在双盘盘内,如图10所示。在双旋转盘上部,双旋转盘轴对称截面的压力迹线方向几乎相同,说明气体压力与双旋转盘的转速无关,只约束粒滴沉积方向以及沉积坯长条宽度。

2.2 实验结果与分析

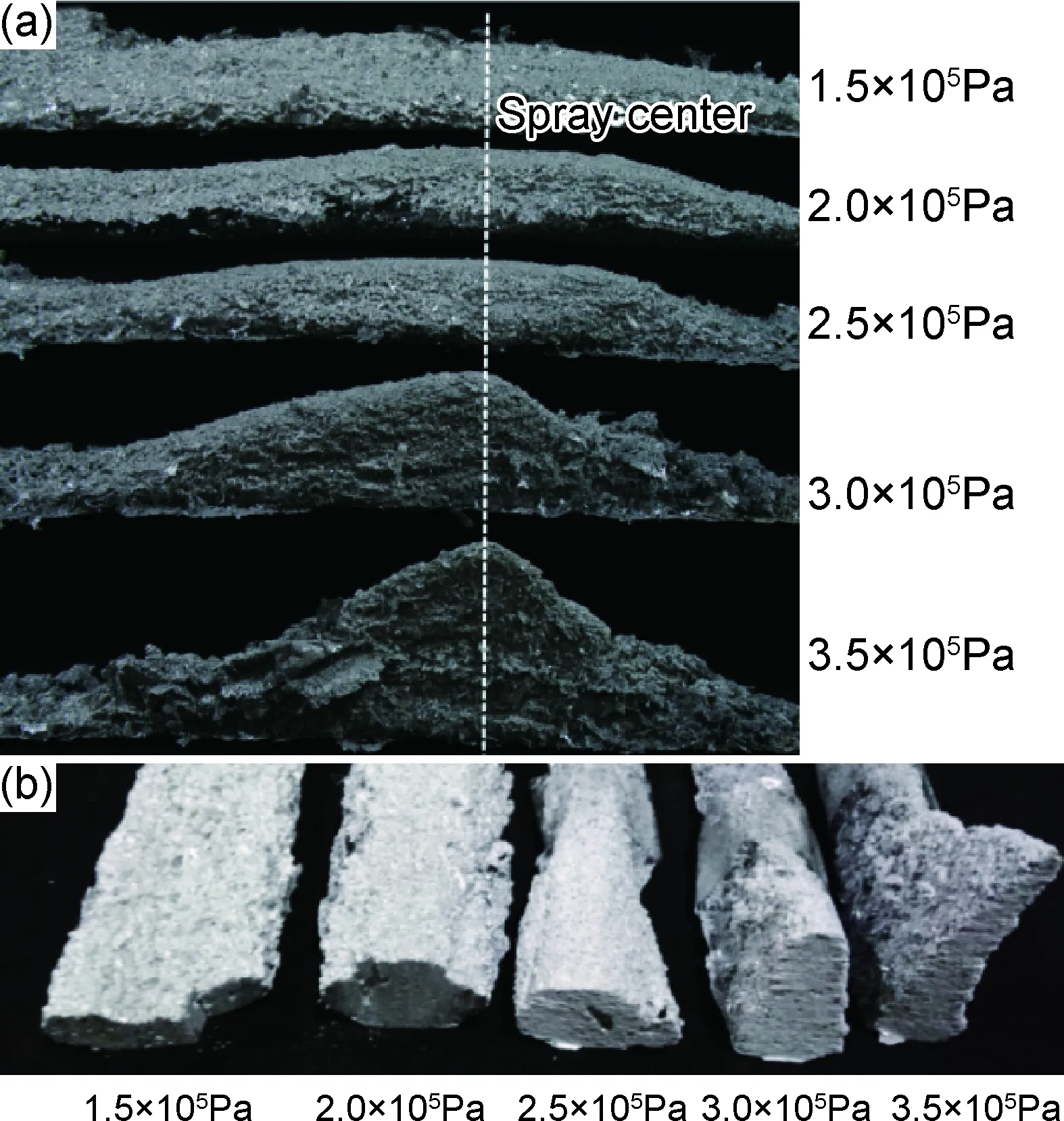

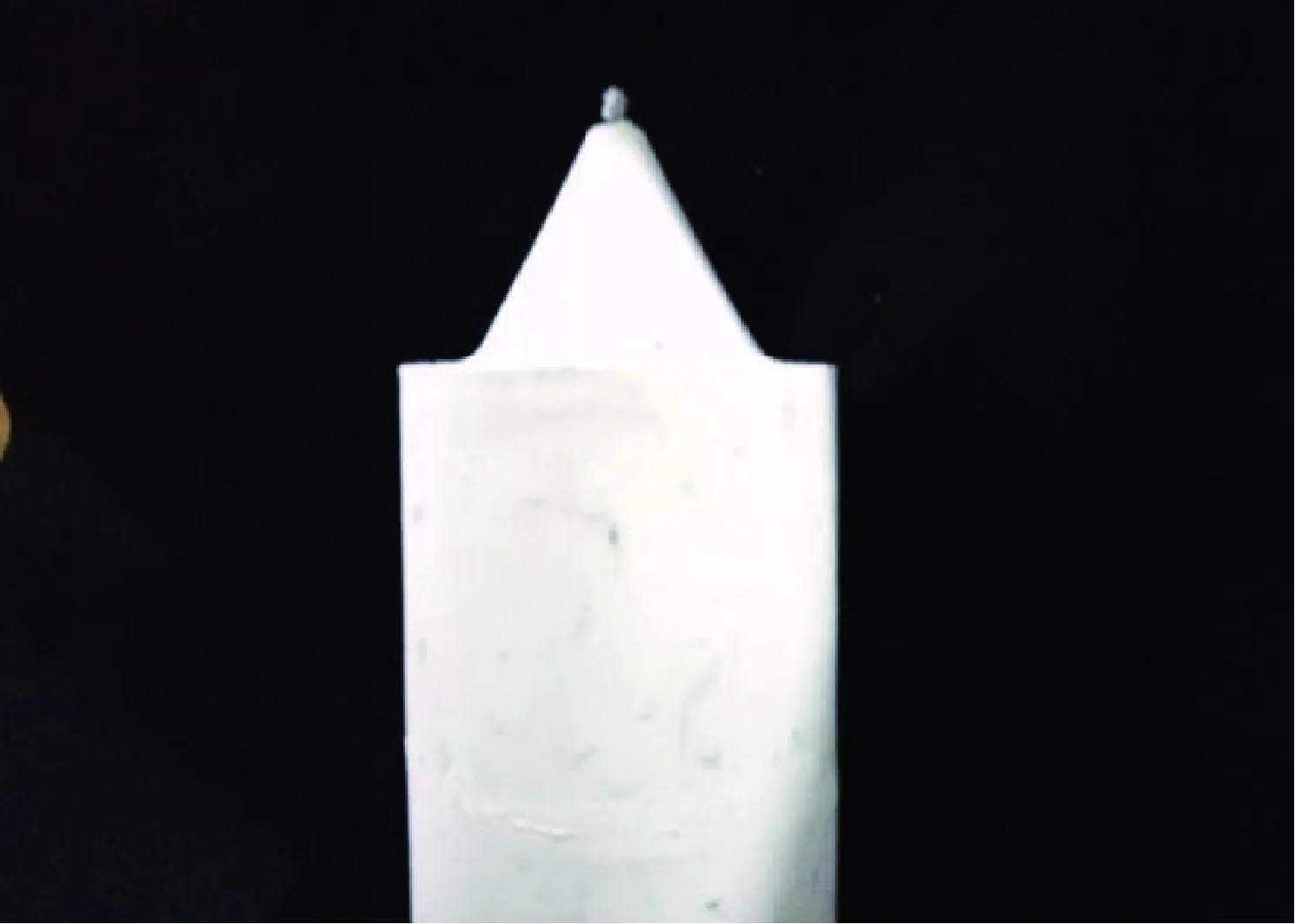

在本实验中,为简化实验过程,金属熔体直接喷射在平面上。图11为5种气体压力下沉积坯形貌图,可以看出,气体压力较小时,雾化作用较小,雾化粒滴中液相含量较多,且已雾化的粒滴很少撞击到双旋转盘的表面,而是直接从双旋转盘流型控制器底部缝隙流出,在中心速度较高的雾化气体及雾化颗粒的冲击作用下,由心部半固态组织转移至侧边,形成凹槽,造成沉积坯截面宽度变大,同时,沉积坯在冷却时存在再辉放热过程,表面及内部部分金属粒滴被迅速加热,枝晶间将发生重熔现象[23-24],因此,孔洞较少,表面光亮。气体压力较大时,雾化作用较大,雾化粒滴尺寸较小,且固相含量较多,在沉积坯表面形成较薄的半液态层,再辉的热量较小,枝晶间重熔现象不明显,沉积坯正面有明显的“分层”现象。同时,沉积坯侧面长度较小,集中分布于雾化中心,多以片状粉末飞出,材料损耗严重;粒滴在飞行中发生严重氧化,因此,沉积坯较为灰暗。在气体压力为2.5×105Pa时,沉积坯表面较平整、圆滑,没有明显的氧化现象,雾化效果较好,且沉积坯的宽度与连续挤压机轮槽的宽度一致。实验过程中还发现,当气体压力为3.5×105Pa,在雾化开始时,金属熔体能顺利流出,但随后导流管底部受到气流的影响,温度降低,出现堵塞导流管现象(图12),这与模拟结果一致。

图8 不同雾化气体压力时双盘轴对称截面温度场分布 (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105Pa Fig.8 Temperature field distribution at the axial symmetrical section of double disks under different gas inlet pressures (a)1.5×105Pa;(b)2.0×105Pa;(c)2.5×105Pa;(d)3.0×105Pa;(e)3.5×105Pa

图9 气体压力为2.5×105Pa时双盘轴对称截面温度场分布 (a)Al-20Si合金;(b)7075铝合金Fig.9 Temperature field distribution at the axial symmetrical section of double disks under the gas inlet pressure of 2.5×105Pa (a)Al-20Si alloy;(b)7075Al alloy

3 结论

(1)对不同气体压力下约束喷射成形的流场特性进行数值模拟,结果表明:当雾化气体压力为2.5×105Pa,熔体入口压力为2.0×104Pa时,作用于熔体上的压强最小,约为8.99×103Pa,金属熔体顺利流出,雾化效果最佳。

图10 气体压力为2.5×105Pa时双盘轴对称截面总压力迹线分布 (a)双盘转速10rad/s;(b)双盘转速28rad/sFig.10 Total pressure distribution at the axial symmetrical section of double disks under the gas inlet pressure of 2.5×105Pa (a)speed of double disks 10rad/s; (b)speed of double disks 28rad/s

图11 5种气体压力下沉积坯形貌图 (a)沉积坯侧面;(b)沉积坯正面Fig.11 Surface morphology images of deposition under five kinds of gas inlet pressures (a)side of deposition;(b)front of deposition

图12 气体压力为3.5×105Pa时导流管堵塞图Fig.12 Blocked delivery tube image under the gas inlet pressure of 3.5×105Pa

(2)实验与数值模拟结果均表明,沉积坯集中分布于双旋转盘流型控制器底部并偏向一侧,有利于粒滴在挤压轮的转动过程中均匀地沉积到轮槽内。当气体压力为2.5×105Pa时,没有明显的氧化现象,雾化效果较好,且沉积坯的宽度与连续挤压机轮槽的宽度的匹配度较高。