仿毛型弹力兰芝绒面料的研发及其性能研究

施勇,王钟,张赛,朱婷,陈晨,陈建军

(1.江苏力帛纺织有限公司 江苏 宿迁 223800 2.苏州大学纺织与服装工程学院 江苏 苏州 215021)

随着纺织科学技术的发展,化纤原料及其纺织品得以迅速提高。新合纤的出现,即涤纶细量、异型、多孔、复合丝的陆续推出,配以产品后整理的新技术、新工艺,为新品种的开发创造了广阔的空间和条件[1]。其中仿毛产品在外观、手感、穿着舒适性和使用性能不仅达到了优秀毛织品的水平,且某些性能超过了纯毛产品[2-5]。目前,国内市场存在着很多类型的仿毛面料,其生产工艺落后及设计简单,且完全没有面料的独特性,不能满足消费者需求。为此本文结合市场需求,研制开发一类新型仿毛产品——仿毛型弹力兰芝绒面料,并对其产品性能进行探讨。

1 仿毛型弹力兰芝绒面料的设计

1.1 设计思路

为了满足人们消费的个性化、时尚化等要求,产品的目标用途选择为中高档女士用套装面料,以仿毛效应作为设计织物的产品风格,为了达到较好的毛呢效应,选择细旦涤纶FDY和POY的复合丝为原料,通过收缩形成较好的手感,通过后整理形成丰满的毛绒感;为了形成弹力效应,采用涤纶/氨纶包覆丝为原料,且经纬均为包覆丝形成四面弹的效果;为了实现厚重型效应,织物结构设计为双层接结组织。

1.2 经纬组合设计

织物经纬原料均选用50D/72FFDY涤纶长丝、50D/72FPOY涤纶长丝和40DSP氨纶丝,采用包覆加捻技术,捻度为1000捻/m并以二左二右排列,加工形成经纬组合(50D/72FFDY+50D/72FPOY+40DSP)1000T/2S2Z。

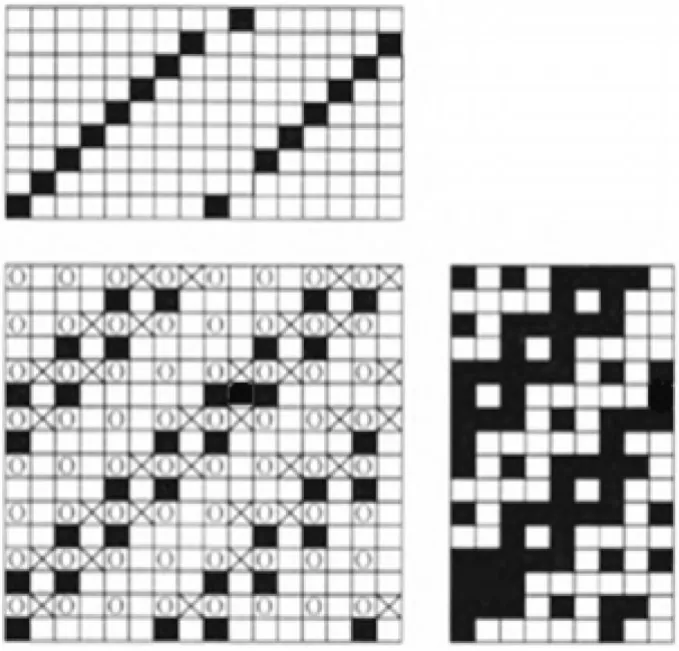

1.3 织物组织设计

图1 双层组织上面图

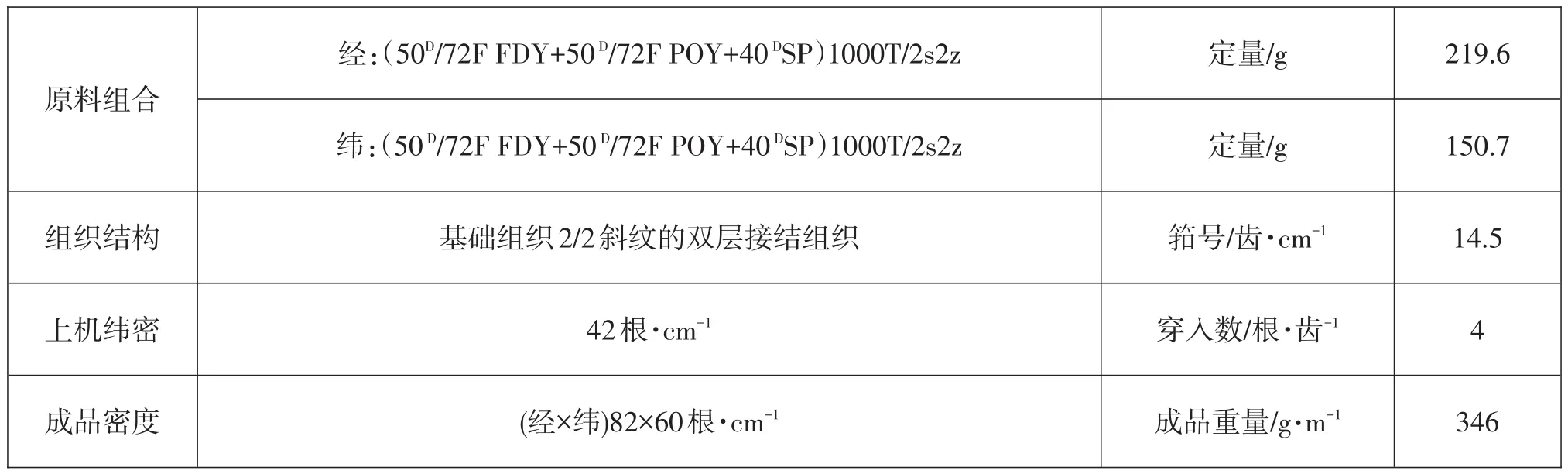

1.4 织物简要规格

根据上述原料组合与组织结构,结合产品风格设计织物简要规格如表1所示。

表1 兰芝绒面料简要规格表

2 仿毛型兰芝绒面料的加工技术

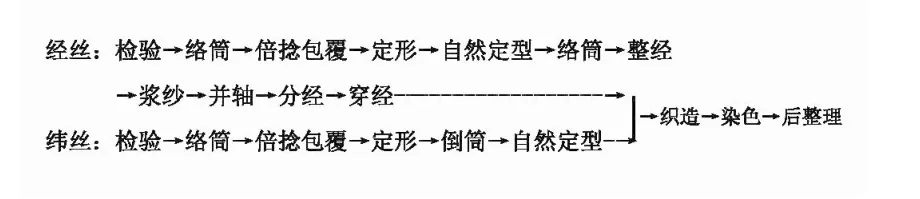

2.1 产品生产工艺流程

经纬丝线工艺流程如图2所示。

图2 兰芝绒面料生产工艺流程示意图

2.2 织造加工中关键工工艺技术

2.2.1 络筒工艺

利用空气捻接器和电子清纱器的使用,改善纱线条干和结头质量,减少纱疵。因为丝线为包覆丝,丝线内在和外在质量较好,因此可选择较高络筒速度,络丝速度选择1000~1200m/min,气圈限位器高度38~40mm,要求络筒工序丝线通道要光洁畅通、无毛刺,减少毛羽的产生。

2.2.2 整经工艺

整经工序应采用高速度和偏小的张力配置,做到减摩、保伸,排列、张力及卷绕三均匀,提高整经轴质量。筒子架上丝线离开张力装置后被直接引到整经机伸缩筘,使筒子架不同区域引出的丝线对导丝通道的摩擦包围角差异较小,结合分排穿丝法,能保证单丝和片丝张力均匀,提高整经质量,点动车速50m/min,实际运行速度700m/min。

2.2.3 浆纱工艺

在织造过程中,经纱在机械力作用下会起毛,纤维游离,容易断头;另外起毛的经丝会相互纠缠,开口不清,影响生产。为了提高织造效率,生产中可对经线上薄浆,上浆工艺符合“低张力、小伸长、均匀卷绕,浆液高浓低粘,压浆先重后轻,浆纱时,力求经纱表面被覆浆液,形成完整浆膜,增加经纱耐磨性,有效降低织造时经纱断头。

2.2.4 织造工艺

采用喷水织机,为保证开口清晰,减少经丝断头,打紧纬丝,生产中遵循“早开口、强打纬、高后梁、中速度、中停经架”的工艺原则。考虑到双层织物中的经丝密度和组织结构,采用11片综生产,开口时间310~315o,停经架高低位置75~85mm,前后位置115~120mm,后梁高度1格,织机速度

320~380r/min。

织造过程中加强车间的空调管理工作,使相对湿度保持在75%左右,减少脆断头和丝线毛羽之间的粘连,提高织机的生产效率。表、里纬丝在纬丝张力上应配置合理,考虑到表里层纬丝的弹性,纬丝释放后因弹性大容易回弹收缩形成起圈纬缩,浮于织物表面,因此可适当减小表纬张力,可防止表面纬缩疵点的产生。

2.3 后整理加工关键技术

碱减量加工的浴比与所用设备有关,采用溢流染色机进行碱减量处理时,浴比控制在1∶10~12;采用喷射染色机进行碱减量处理时,浴比控制在1∶

6~8;采用一般精练槽进行碱减量处理时,浴比控制在1∶30~50。采用精练槽进行碱减量处理时,NaOH浓度为3~10g/L,,促进剂用量为0.5~1.5g/L。

仿毛织物经过碱减量处理,织物收缩后消除了原有的滑而僵硬的感觉,并可根据需要通过助剂进行起毛整理,提高织物的蓬松性和柔软性,手感柔软,富有弹性,增强了织物的毛型感,同时织物的吸湿性、抗静电性能得到改善。由于碱减量后涤纶表面存在沟槽和凹坑,增加对光线的漫反射,使织物的光泽柔和。

为使仿毛织物产生有效的收缩,从而获得蓬松感,采用干、湿热复合松弛方式进行松驰加工,湿热平幅松弛处理时温度控制在95~100℃,同时通过击打作用,使织物的组织结构得到松弛,织物获得充分蓬松,并可避免织物产生折痕及摩擦痕。

3 兰芝绒面料的产品质量与性能测试

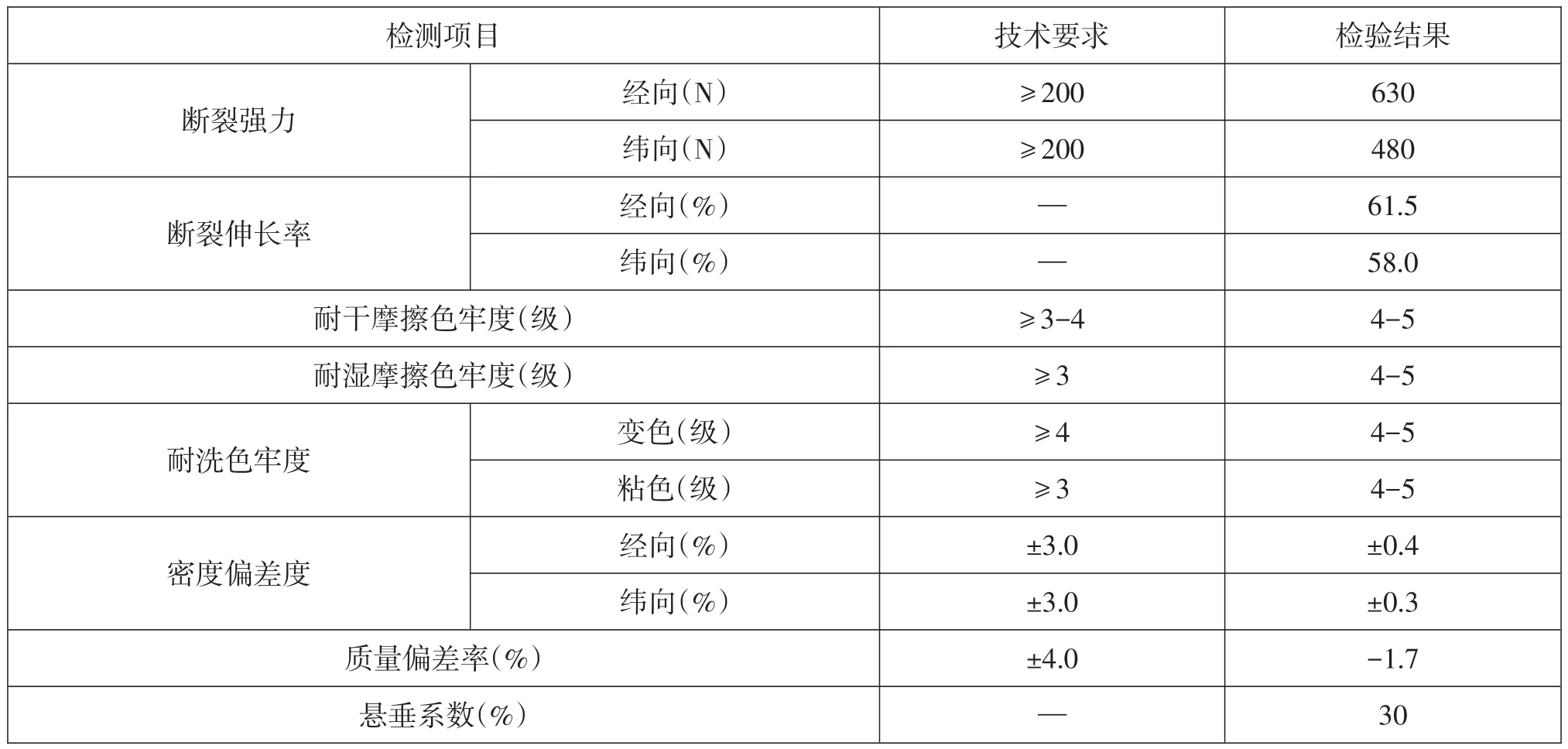

研制开发的仿毛型弹力兰芝绒面料,经相关机构检测产品达到了一等品质量标准,所检性能指标如表2所示。

表2 兰芝绒面料性能检测

从表2中可以看出:

3.1 断裂性能方面

断裂强力越大,意味着纤维的牢度越高,具有更高的断裂韧性。该产品不论是经向还是纬向,其断裂强力均远高于国家标准250N,表明其拥有远高于普通产品的韧性。而断裂伸长率则代表了该产品拉断时长度增加量与初始有效长度的百分比。在变色和粘色测试中,分别达到了61.5%和

58.0%,表明其抗冲击时有一定的单性伸长,不会立即脆断,并且具有较低的硬度。因此该材料具有较好的抗断裂性以及抗脆断性,可以很好的用于人体防护用衣服等方面。

3.2 色牢度性能

色牢度通常是指加工和使用过程中,颜色对各种作用的抗拒力。颜色脱落粘色一般有2种形式,分别是纺织品上的染料脱落或掉色,粘染在摩擦物体表面,以及染色纤维脱落,粘附在摩擦物体表面。因此分别测试了耐干、耐湿和耐洗色牢度三项指标。其中,湿摩擦进行时,染料与纤维之间形成的共价键不会断裂而产生浮色,发生转移的染料通常未与纤维形成共价键,而仅靠范德华力产生吸附作用。在该项测试中,4-5级的检验结果意味着该产品具有优异的共价结合能力。此外,3项指标几乎均接近最高标准5级,代表着该产品有优异的色牢度,不易褪色脱落。

3.3 偏差率方面

密度或质量偏差率越小意味着面料的表面平整度,纤维的均一性越高。国家标准中,密度偏差率应小于3%,而该产品的偏差率远低于此,经向和纬向分别达到了0.4%和0.3%,具有相当均一的纤维粗细。而质量偏差率为1.7%,也远低于4.0%的国家标准,因此该产品在应用于衣物等服装制品时,不会产生较大的轻重差异而产生不适感。

3.4 其他方面

织物的悬垂系数是指织物因自重而下垂的比率,是织物视觉形态和美学舒适性的重要内容之一,影响到织物使用时是否能形成优美的曲面造型和良好的贴身性。该织物的悬垂系数为30%,可具有优异的形态和使用舒适性能。

4 结语

仿毛型弹力兰芝绒是一类新型仿毛面料,通过面料的原料、结构、风格的设计,织造与后整理加工技术的工艺优化,成功的研制开发出优质新产品。该产品经测试具有优异的性能,可以很好的促进纺织品向时尚化、绿色化、个性化方向发展,并满足和提升人们的生活品质,产品经批量生产并投放市场后深受客户的青睐,具有很好的市场前景。