大型固体火箭发动机碳纤维缠绕壳体超声波C扫描检测技术应用

周 娥 刘 凯 王晓勇 熊建平

大型固体火箭发动机碳纤维缠绕壳体超声波C扫描检测技术应用

周 娥 刘 凯 王晓勇 熊建平

(湖北三江航天江北机械工程有限公司,孝感 432000)

采用超声波穿透法对大型缠绕壳体进行大量C扫描成像检测试验与数据积累,验证该方法可有效检测出大型缠绕壳体直筒段内部分层、脱粘等缺陷,得出超声波C扫描成像检测技术可对大型缠绕壳体内部质量进行检测评估的结论,有利于大型缠绕壳体设计优化与可靠使用。

穿透法;缠绕壳体;内部质量

1 引言

固体火箭发动机壳体既是推进剂贮箱又是燃烧室壳体,同时还是火箭或导弹的弹体,其强度对发动机使用可靠性影响极大[1]。因此,通过无损检测方法评估缠绕壳体内部质量尤为重要。以某型号固体火箭发动机缠绕壳体为例,运用大量实践经验及数据介绍碳纤维缠绕壳体内部粘接质量检测与评价技术——超声波C扫描检测技术的应用。

2 超声波C扫描检测技术简介

超声波C扫描检测是基于超声波A扫原理,提取垂直于声束截面的穿透波信息而形成二维图像的无损检测技术。所得到的C扫描图以色阶的形式反映工件穿透波幅值,图像上的每一点与被检工件上的相应位置严格对应,当工件中存在分层、脱粘等缺陷时,超声波无法穿透该位置,该位置的C扫图即以与其他完好位置不同的颜色直观显现。因此,超声波C扫描检测技术具有定性、定位准确,检测灵敏度高、检测效率高等优点。

3 超声波C扫描检测技术应用

3.1 待检产品结构特点

某型号发动机壳体由碳纤维缠绕固化而成,其内壁粘贴有绝热层橡胶,壳体结构如图1所示。碳纤维缠绕层间、碳纤维与绝热橡胶层间常见分层、脱粘等缺陷。需检测碳纤维缠绕层间、碳纤维与绝热橡胶层间的粘接质量。

图1 大型发动机碳纤维缠绕壳体示意图

3.2 检测仪器及探头

水压试验前、后对燃烧室壳体上裙区域、筒段进行超声波C扫描成像检测,采用常规超声波探伤仪、水耦合、一发一收两只探头,实现燃烧室壳体穿透法检测。

3.3 检测结果与分析

3.3.1 01#燃烧室壳体检测结果

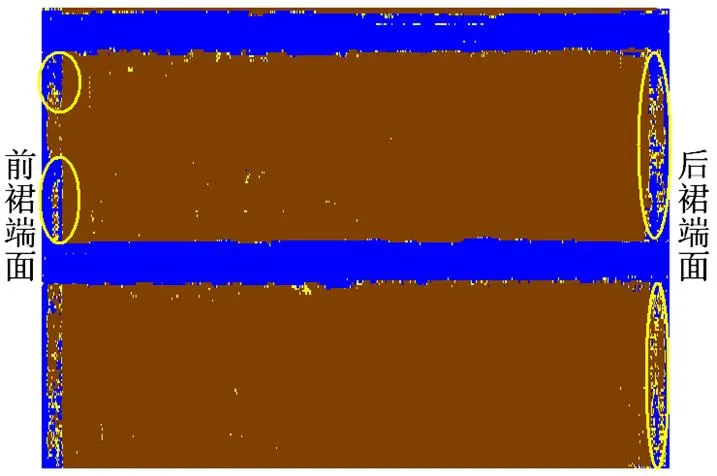

a. 水压试验前超声波C扫描检测01#燃烧室壳体上裙区域、筒段,检测结果如图2所示,电缆罩部位(图2上、中部位两条整块深色矩形区域)不予评定。

图2 01#燃烧室壳体水压前超声波C扫描检测图

距前裙端面180~210mm无穿透波;距前裙端面320mm存在两处缺陷,面积分别为45mm×240mm和65mm×72mm,缺陷面积约占该环带总面积的10.6%,其余部位未见异常。

距后裙端面150~180mm无穿透波;距后裙端面285mm有一处异常,缺陷面积为22mm×904mm,约占该环带总面积的8.1%,其余部位未见异常。

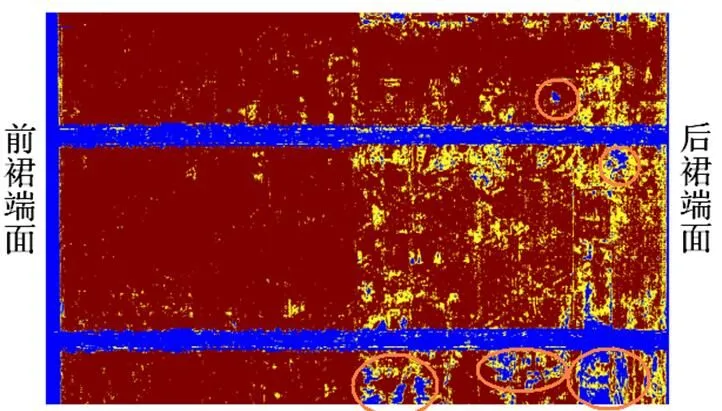

b. 水压试验后超声波C扫描检测01#燃烧室壳体上裙区域、筒段,检测结果如图3所示,电缆罩部位(图3上、中部位两条整块深色矩形区域)不予评定。

图3 01#燃烧室壳体水压后超声波C扫描检测图

距前裙端面180~225mm无穿透波;距前裙端面330mm环带存在局部缺陷,其中两处较明显缺陷面积分别为110mm×245mm和100mm×180mm,缺陷面积约占该环带的24.5%,其余部位未见异常。

距后裙端面150~185mm无穿透波;距后裙端面290mm环带存在局部异常,其中两处较明显缺陷面积分别为92mm×380mm和25mm×900mm,缺陷面积约占该环带的25.9%,其余部位未见异常。

3.3.2 02#燃烧室壳体检测结果

a. 水压试验前超声波C扫描检测02#燃烧室壳体上裙区域、筒段,检测结果如图4所示,电缆罩部位(图4中、下部位两条整块不均匀亮色矩形区域)不予评定。

图4 02#燃烧室壳体水压前超声波C扫描检测图

后半段有两处修补产生的脱粘显示,面积分别约为300mm×316mm和460mm×460mm。

b. 水压试验后超声波C扫描检测02#燃烧室壳体筒段,检测结果如图5所示,电缆罩部位(图5中、下部位两条整块深色矩形区域)不予评定。

图5 02#燃烧室壳体水压后超声波C扫描检测图

前裙、筒段均显示有不同程度的脱粘,较水压前脱粘面积增加了57%。两处修补部位去除真空膜后,一处未见脱粘,另一处脱粘面积为70mm×85mm。

4 结束语

采用超声波C扫描成像检测方法检测碳纤维缠绕壳体,能有效检测出其中的分层、脱粘缺陷,并可通过观察C扫描图像准确定量、定位分析缺陷;通过对水压试验前、后的碳纤维缠绕壳体进行超声波C扫描检测,可直观对比水压试验前、后缠绕壳体的变化情况,为缠绕壳体的设计、制造工艺优化及后续应用提供了理论依据和实践数据。大量试验表明,超声波C扫描成像检测方法可用于固体火箭发动机缠绕壳体内部质量的批量检测。

1 邱哲明. 固体火箭发动机材料与工艺[M]. 北京:宇航出版社,1995

Application of Ultrasonic C-scanning Technology for Carbon Fiber Winding Shell of Large Solid Rocket Motor

Zhou E Liu Kai Wang Xiaoyong Xiong Jianping

(Jiangbei Machinery Engineering Co., Ltd., Xiaogan 432000)

This paper introduces a long-term practice of ultrasonic penetration method for C scanning imaging detection in the internal quality inspection of carbon fiber winding case of a large solid rocket motor with a large amount of data accumulation. It is proved that this method can effectively detect the internal delamination and debonding defects of the large-scale winding shell in the straight cylinder section. It is concluded that ultrasonic C-scanning technology can be used to detect and evaluate the internal quality of large-scale winding shell, which is beneficial to the design optimization and reliable use of large-scale winding shell.

penetration method;winding shell;internal quality

周娥(1989),硕士,仪器仪表工程专业;研究方向:无损检测技术与应用研究。

2018-09-12