接触界面对光收发模块的散热影响研究*

杨明冬,李长安,关卫林,全本庆,张 玓

(武汉光迅科技股份有限公司, 湖北 武汉 430205)

引 言

光收发模块是实现光信号处理、构成各类小型化高集成度片上光子系统和光网络的核心部件。目前光收发模块主要向着小型化、低成本、低功耗、高速率、可插拔这几个方向发展,基于4×25G或10×10G的CFP成为100G光模块的主流封装形式[1]。CFP MSA(Multi-Source Agreement,多源协议)规定了3种下一代100G光模块,即CFP2、CFP4和CFP8,与已有的CFP模块相比,它们的前面板端口密度分别变为2倍和4倍,集成度增加,尺寸大小却相应减小。随着光收发模块向更高集成度方向发展,光收发模块的热状态分析和热设计的重要性显得更加突出。构成模块的多芯片组件的热设计技术必须与其高集成度、立体化、微小型化技术同步发展,所以必须对光收发模块进行合理的热设计。

针对光收发模块的热设计研究,文献[2]以XFP模块为例模拟分析其在不同温度条件下的工作状态,给出了XFP模块可靠性设计的优化方法;文献[3]以CFP光模块为例,分析了光模块及组件内部的散热路径,提出了具有内部散热通道的光模块组件级复合散热结构;文献[4]以QSFP+光模块为例,研究了不同冷却方式、接触热阻以及发热器件相对位置与光模块温度场之间的关系;文献[5]以SFP光模块为研究对象,提出了光模块Delphi热分析模型,并将光模块Delphi热模型与双热阻模型、详细热模型进行了对比,讨论了各自的优点及局限性。

光收发模块热设计的目的是使光模块内部器件、芯片的温度保持在最大工作温度范围内,对于光收发模块,热传导是非常重要的传热方式。由于光收发模块具有可插拔性,其封装外壳与散热片的接触面不能涂覆导热界面材料,由于接触表面并不是绝对光滑,而是包含许多微小的波峰和波谷,两个固体真实的接触只发生在小部分离散的微凸体上,中间间隙部分为空气,热量流经这些接触界面时会产生收缩,导致界面产生温度阶跃,从而引起界面热阻的产生[6]。本文以CFP2光收发模块为研究对象,建立CFP2光收发模块与散热片接触界面的热模型,通过仿真对比分析接触界面不同界面形貌及接触界面平面度对光收发模块的散热的影响,为光收发模块的热设计提供参考。

1 光模块及接触界面模型

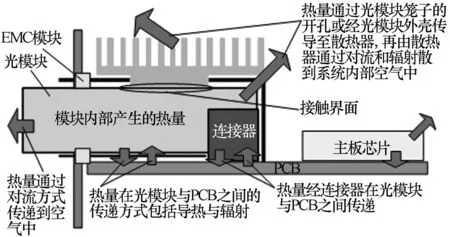

1.1 光模块热传递路径

图1是根据热设计基本理论建立的光模块热传递路径,热传递方式主要有导热、对流和辐射3种[7]。光模块内部的热传递路径主要有5条,其中最主要的一条路径是通过导热方式将热量经光模块与散热器之间的接触界面传递到顶部的散热器,再通过散热器的辐射和对流进行散热。光模块与散热器之间的接触界面对光模块的散热有着非常重要的影响。

图1 光模块热量传递路径[8]

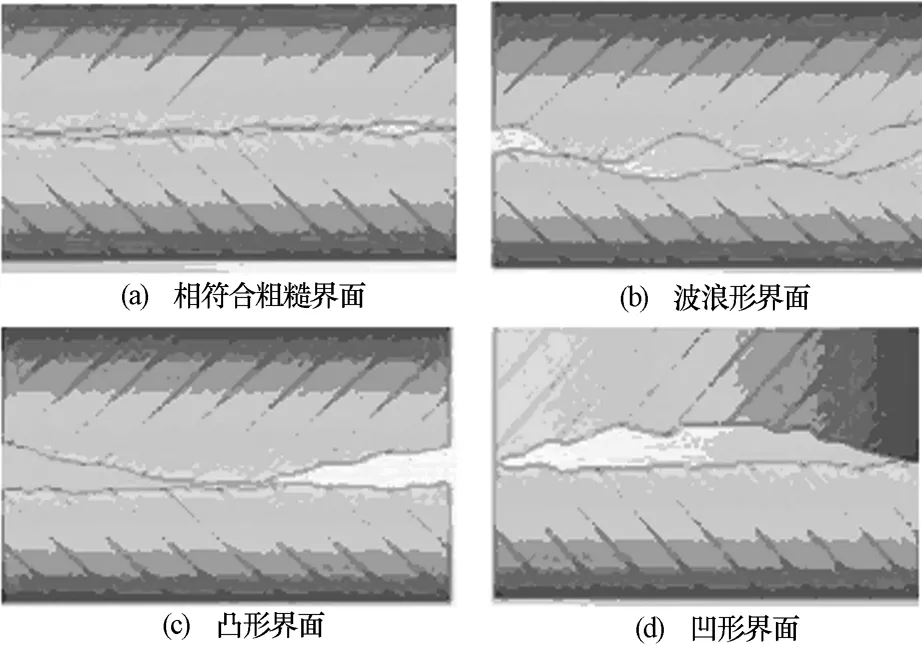

1.2 接触界面模型

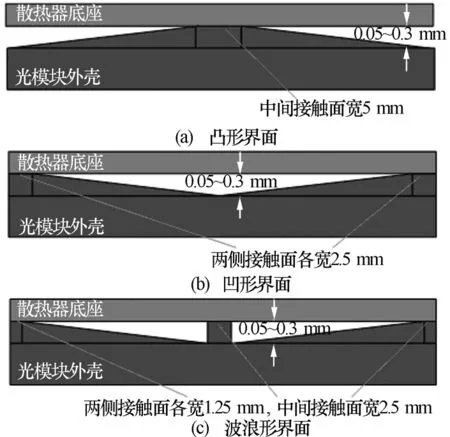

固-固接触界面的构造可以分为相符合的粗糙界面和不相符合的波浪形、凹或凸形界面[9],如图2所示。

图2 固-固接触界面类型

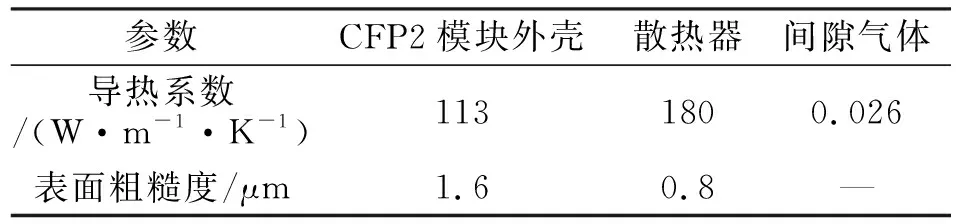

相符合的粗糙界面由于不完全接触而引起的附加热阻称为界面热阻。界面热阻与接触界面的表面粗糙度、导热系数、接触压力有密切的关系,可以通过界面热导率进行计算。界面热导率是接触热导率与接触界面间隙热导率之和[9],通常光模块外壳材料采用铸造锌合金,散热器材料为铝合金,计算导热界面热阻中所用到的参数如表1所示。参照文献[9]中的导热界面热阻计算公式,可以得出相符合接触界面的界面热阻为2.65 cm2·K/W。

表1 材料参数

不相符合的界面可以分为波浪形、凹形和凸形3种情形。图3是光模块壳体与散热器的接触界面模型,接触界面的间隙值为CFP2光模块MSA协议中规定的平面度值,参考光模块相关协议,在0.05~0.3 mm之间[10]。为了简化分析,假设散热器底座为理想表面,分析时仅考虑CFP2外壳表面特征,CFP2外壳与散热器底座的接触面定义为相符合界面。依据CFP2光模块MSA协议[10]和可插拔光模块的热接口规格实施协议[8],在极限情况下,定义CFP2外壳与散热器底座的接触面接触宽度总和为5 mm。对于凸形界面,定义中间接触区域宽度为5 mm,凹形界面两侧接触区域宽度分别为2.5 mm,波浪形界面中间接触区域宽度为2.5 mm,两侧接触区域宽度分别为1.25 mm。接触区域的接触热阻通过热分析软件设置为前文计算得出的相符合接触界面的界面热阻。

图3 光模块壳体与散热器的接触界面模型

1.3 光模块热分析模型

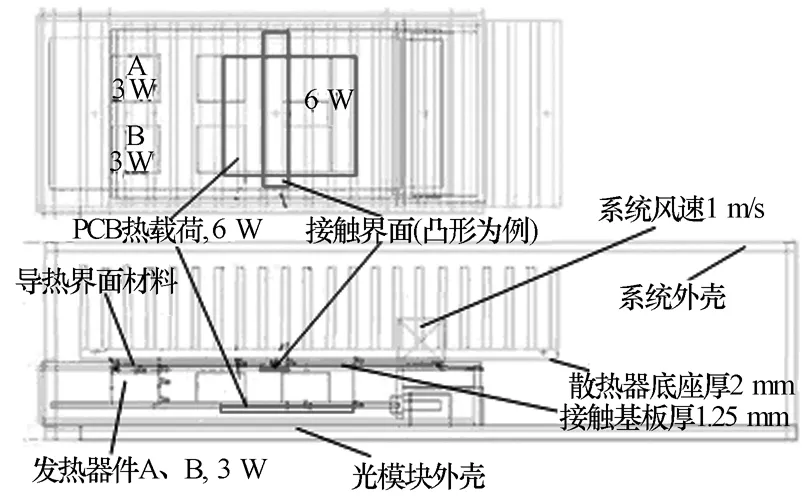

利用热分析软件Flotherm建立CFP2光模块的热模型,如图4所示。CFP2模块的热源主要有3处,前置发热器件A、B和加载在PCB上的热载荷。发热器件与模块外壳之间的导热界面材料的导热系数为3 W/(m·K),建模时,将PCB作为热导率各向异性的均匀单一材料,建立PCB简化模型,设置其平面导热系数为35 W/(m·K),法向导热系数为0.3 W/(m·K)。图4是以凸形接触界面为例建立的热分析模型,接触区域宽5 mm,在Flotherm软件中设置相符合接触界面的界面热阻。系统边界条件为环境温度50 ℃,系统风速1 m/s。

图4 CFP2光模块热分析模型

2 仿真分析及结果讨论

2.1 接触界面对光模块壳温的影响

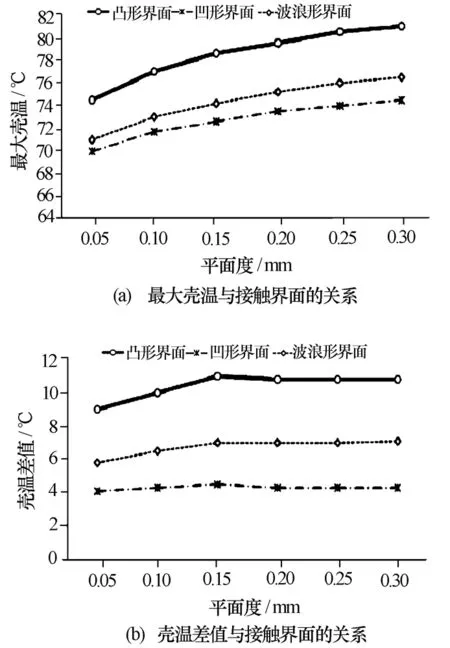

光模块最大壳温反映了光模块表面温度“热点”。光模块表面壳温差值则反映了光模块表面温度的均匀性。在不同的接触界面形貌下,设置光模块壳体与散热器底座的间隙值分别为0.05、0.1、0.15、0.2、0.25、0.3 mm,等效于MSA协议标准中所规定的平面度,光模块最大壳温及壳温最大值与最小值的差值与接触界面的关系曲线如图5所示。

图5 接触界面与光模块壳温的关系曲线

从图5可以看出,接触界面平面度相同时,凸形界面的最大壳温与凹形界面的最大壳温最大相差7.2 ℃,壳温差值最大相差7 ℃。3种接触界面中,凸形界面对光模块壳温的影响最大,其次为波浪形界面,凹形界面对光模块壳温影响最小。而接触界面类型相同时,不同平面度条件下光模块最大壳温最大相差6.5 ℃。光模块的最大壳温随着平面度的增大而升高,当平面度超过0.2 mm时,接触界面平面度对光模块壳温的影响减小。

2.2 接触界面对光模块壳温与散热器底座温度差值的影响

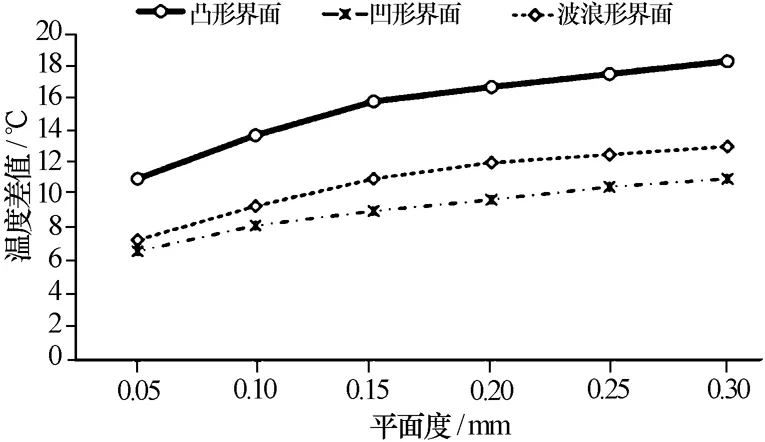

光模块壳温与散热器底座温度的差值反映了光模块的散热能力,对光模块的散热有重要的影响。在不同的接触界面形貌下,设置光模块壳体与散热器底座的间隙值分别为0.05、0.1、0.15、0.2、0.25、0.3 mm,光模块壳温与散热器底座温度的差值与接触界面的关系曲线如图6所示。

图6 光模块壳温与散热器底座温度的差值与接触界面的关系曲线

从图6可以看出,接触界面为凸形界面时,光模块壳温与散热器底座温度的差值最大,其次为波浪形界面,凹形界面最小。保持接触界面相同形貌,在不同的接触界面平面度条件下,光模块壳温与散热器底座温度的差值最大为7.3 ℃,而保持相同的平面度,在不同的接触界面形貌条件下,光模块壳温与散热器底座温度的差值最大为6.8 ℃。在平面度小于0.2 mm时,模块壳温与散热器底座温度的差值随着接触界面平面度减小而减小。

3 结束语

高速光收发模块内部空间有限,其散热是一个非常系统和复杂的工程技术问题,并制约着光模块向小型化方向的发展。本文通过仿真模拟的手段研究接触界面对光模块散热的影响,对光模块的热设计具有重要的参考价值和指导意义。

本文对高速光收发模块传热路径及接触界面进行了理论分析,利用热分析软件建立了光收发模块及接触界面的热模型,进行模拟仿真,得出如下结论:

1)3种接触界面中凸形界面对光模块壳温的影响最大,其次为波浪形界面,凹形界面对光模块壳温影响最小;

2)在相同的接触界面形貌下,光模块壳温以及模块与散热器之间的温差随着接触界面平面度的减小而减小,在平面度大于0.2 mm时,接触界面平面度对光模块壳温的影响减小;

3)接触界面形貌、平面度对光模块的散热有着重要影响,而平面度的影响更大,在光模块的热设计中需要重点考虑。