C波段制冷接收机充气系统*

王 凯,李笑飞,王 洋,闫 浩,项斌斌,陈卯蒸,马 军

(1. 中国科学院新疆天文台, 新疆 乌鲁木齐 830011; 2. 中国科学院射电天文重点实验室, 江苏 南京 210008)

引 言

中国科学院某26 m射电望远镜C波段制冷接收机由新疆天文台微波技术实验室与德国马普射电研究所合作研制,于2004年安装,开展的科学观测任务及研究方向主要有AGN连续谱观测、VLBI联测、恒星形成与演化观测研究和脉冲星观测[1]。

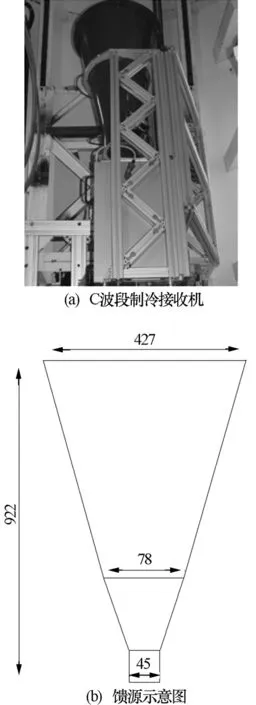

由于制冷可以降低接收机微波器件的噪声,提升其灵敏度,因此需要给接收机部分微波器件提供低温环境,使其温度降至20 K以下[2]。常用的方法是专门设计一个用于制冷的杜瓦腔体,用来安放这些低温微波器件。如图1所示,由于C波段接收机的馈源尺寸较大,故没有采用馈源整体制冷技术,而是将馈源放置于杜瓦外部,射频信号首先经过馈源至真空窗处,再经真空窗传入接收机杜瓦内部低温的正交模耦合器及低噪声放大器处。

图1 C波段接收机信号链路图

在低温接收机真空微波窗口设计中,有3点需要考虑: 1)真空窗需要密封以保证杜瓦腔体内的真空度;2)真空窗密封材料需要承受外部一个大气压的压力;3)真空窗密封材料对入射信号的损耗要尽量小[3-4],这是最重要的一点。经过测算,C波段制冷接收机最终选用透波性能及拉升强度都满足需求的聚酯薄膜作为真空窗密封材料[5]。由于在制冷接收机运行中,真空窗密封材料(聚酯薄膜)的温度介于80 K到300 K之间,如果直接将其裸露在空气中,空气中的水汽便会附着在低温密封材料表面而遇冷凝结,这不但会腐蚀密封材料,还会增加接收机的插损及驻波,从而影响接收机的性能。

充气系统是专门给制冷接收机干空气腔体提供新鲜干燥空气、排出陈旧气体以防止水汽在真空窗表面预遇冷凝结而影响观测的气动系统。

1 C波段制冷接收机充气系统设计

由于C波段接收机馈源设计在杜瓦外部,故充气系统直接将馈源设计为干空气腔体。馈源腔体上部喇叭口面用透波材料密封,下部连接杜瓦真空窗并密封,使用充气机不断向馈源内部提供干燥空气,通过监控系统监测馈源内部气压并排出陈旧气体,从而实现保持真空窗口干燥的目的,如图2所示。

图2 充气系统原理图

充气机将具备一定压力的新鲜干燥空气提供给气体缓冲器和下一级馈源腔体。当充气机内压达到设定上限停止工作时,气体缓冲器将作为另一个气源,与充气机共同将内部剩余的、具备一定压力的干燥空气提供给下一级馈源腔体。馈源腔体一方面接收来自充气机及气体缓冲器相对高压的干燥空气,另一方面排出自身腔体内相对低压的陈旧空气(可能含有水汽),最终达到使用干燥空气置换陈旧空气、保持真空窗口表面干燥的目的。

1.1 馈源腔体设计

由于C波段接收机的馈源(图3)尺寸较大,无法将其全部制冷,所以设计时将其放置在杜瓦外部,与杜瓦顶端真空窗口连接。馈源上口面直径为427 mm,中部过渡段直径为78 mm,下部直径为45 mm(与真空窗直径一致),馈源高度为922 mm。充气系统直接将馈源设计为干空气腔体,馈源腔体上部喇叭口面用透波材料密封,下部对接杜瓦真空窗处并密封。

图3 C波段制冷接收机

1.2 气体缓冲器设计

设计气体缓冲器作为辅助气源,在充气机停止工作时,连同充气机一起将自身剩余的、具备相对高压的干燥空气供给馈源腔体。该气体缓冲器为长方体内空腔体,尺寸为435 mm × 150 mm × 170 mm,选用不锈钢材料加工而成,只具备一个气体接口(进气或者出气)。

在充气系统中对气体缓冲器进行测试。当C波段制冷接收机充气系统使用相同的充气机及阀门开度的情况下,不具备气体缓冲器时,充气机停止工作时间为22 s,具备气体缓冲器时,充气机停止工作时间可以达到32 s。测试结果表明,单口气体缓冲器的使用可以延长充气机停止工作时长,减少设备使用率,故加以采用。

1.3 馈源腔体内压设计

由于C波段制冷接收机充气系统的馈源腔体体积较大,内压设定既要保证腔体内干燥气体可以增压置换陈旧气体,还不能破坏杜瓦真空窗的密封材料聚酯薄膜(密封材料内部为真空)。因此,馈源腔体内压的设计选取是充气系统中最关键的难点。

使用ANSYS有限元分析软件,对C波段制冷接收机微波真空窗口的密封材料进行力学仿真。表1是在不同真空窗表面压力下聚酯薄膜的形变。如图4所示,当馈源腔体内压为0 Pa(常规大气压)时,真空窗中部最大形变仿真结果为5.733 mm;当馈源腔体内压为200 Pa时,真空窗中部最大形变仿真结果为5.737 mm。实际测量腔体内压为200 Pa时,真空窗最大形变约为6 mm,与仿真值5.737 mm非常接近。在馈源腔体内压为0 ~ 2000 Pa的范围内,实测聚酯薄膜插损均保持在0.04 dB左右。所以最终将理想馈源腔体内压设计为200 Pa。

表1 不同真空窗表面压力下密封材料的最大形变仿真结果

图4 不同内压下聚酯薄膜力学仿真结果

1.4 监控单元设计

如图5所示,在供气方面,充气机提供具备一定压力的干燥空气并分别送至单口气体缓冲器及供气三通处。供气三通再分成2路,一路通过供气手阀,另一路通过供气电磁阀(常闭状态),然后再合并传输至馈源腔体。供气手阀通过人为调节开度来确保来自气源的干燥空气以小流量传输至干空气腔体。当馈源腔体气压偏低时,监控单元控制开启供气电磁阀,确保大流量的干燥空气与供气手阀处的气体同时传输至馈源腔体,直至馈源腔体气压正常,然后关闭供气电磁阀,继续由供气手阀以小流量供气。在排气方面,馈源腔体通过排气导管分成2路,一路通过排气手阀,另一路通过排气电磁阀(常闭状态)。排气手阀通过人为调节开度来确保来自馈源腔体内的陈旧气体以小流量直接排至外部空间。当馈源腔体气压偏高时,监控单元控制开启排气电磁阀,确保大流量的陈旧气体与排气手阀处的气体同时排至外部空间,直至馈源腔体气压正常,然后关闭排气电磁阀,继续由排气手阀以小流量排气。

图5 C波段制冷接收机充气系统气动控制图

2 C波段制冷接收机充气系统运行

充气机(图6)由内部的压缩机、吸附器和加热器组成,最终通过供气口将经过干燥后的空气输送出来。充气机提供了一个湿度指示器,可以通过前端吸附剂的颜色来判断空气的湿度(蓝色-浅蓝色:湿度为10%或者更低;浅蓝色-淡紫色:湿度为20%;浅紫色:湿度为30%;浅紫色-粉红色:湿度为35%;粉红色:湿度为40%)。充气系统要求干燥气体湿度为10%以下(蓝色)。

充气机预设定的供气压力为1 000 ~ 2 000 Pa。充气机在压力小于1 000 Pa时启动,使得充气机压力变大;充气机在压力大于2 000 Pa时关闭,此时它处于一直向相对低压的馈源腔体供气的状态,其自身压力也会随之变小;充气机在压力小于1 000 Pa时重新启动。

图6 C波段制冷接收机充气机

供气电磁阀的设置为150 Pa时开启,200 Pa时关闭。排气电磁阀的设置为500 Pa开启,200 Pa时关闭。馈源腔体内压设计值为150 ~ 500 Pa[6-8]。

整个系统在正常工作中可以通过监控表头(图7)监测馈源腔体的实时气压。充气机提供的干燥空气首先经过单口气体缓冲器、供气三通至供气手阀处,之后高压干空气经供气手阀进入馈源腔体内并置换低压陈旧气体,使其经排气手阀排出腔体。也会出现馈源腔体内压由于其他原因快速变化的情况。当监控表头监测到馈源腔体内压低于150 Pa时,发送指令开启供气电磁阀,令来自气源方向的干燥空气同时通过供气电磁阀快速进入馈源腔体内,使腔体内压迅速上升;当监控表头监测到馈源腔体内压升高至200 Pa时,发送指令关闭供气电磁阀,继续由供气手阀单独供气;当监控表头监测到馈源腔体内压高于500 Pa时,发送指令开启排气电磁阀,令陈旧气体同时通过排气电磁阀快速排出馈源腔体,使腔体内压迅速下降;当监控表头监测到馈源腔体内压下降至200 Pa时,发送指令关闭排气电磁阀,继续由排气手阀单独排气。

图7 馈源腔体内压监控表头

3 C波段制冷接收机充气系统测试

3.1 C波段制冷接收机充气系统1天内测试

对C波段制冷接收机充气系统进行测试,记录1天内某一时刻充气机供气气压分别为1000Pa、1200Pa、1 400 Pa、1 600 Pa、1 800 Pa、2 000 Pa时对应的馈源腔体内压值,见表2。经过1天的运行,记录的馈源腔体内压最终波动范围为150 ~ 320 Pa。

表2 1天内某一时刻不同充气机内压下的腔体内压值 Pa

3.2 C波段制冷接收机充气系统1周内测试

对C波段制冷接收机充气系统进行测试,记录在1周内某一时刻充气机供气气压分别为1000Pa、1 200 Pa、1 400 Pa、1 600 Pa、1 800 Pa、2 000 Pa时对应的馈源腔体内压值,见表3。经过1周的运行,记录的馈源腔体内压最终波动范围为130 ~ 340 Pa。

表3 1周内某一时刻不同充气机内压下的腔体内压值 Pa

上述测试结果表明:在短时间(1天)内运行,充气机内压在1 000 ~ 2 000 Pa时,馈源腔体内压均可以满足原150 ~ 500 Pa的设计范围,但若长时间(1周)运行,腔体内压可能会因受外界温度及气压等影响有更大范围的波动,在低压处超出150 Pa的下限范围,但通过旁路设计的电磁阀端开启后,迅速弥补了腔体内压的减少,使其恢复到了正常范围。

3.3 C波段制冷接收机充气系统干燥效果测试

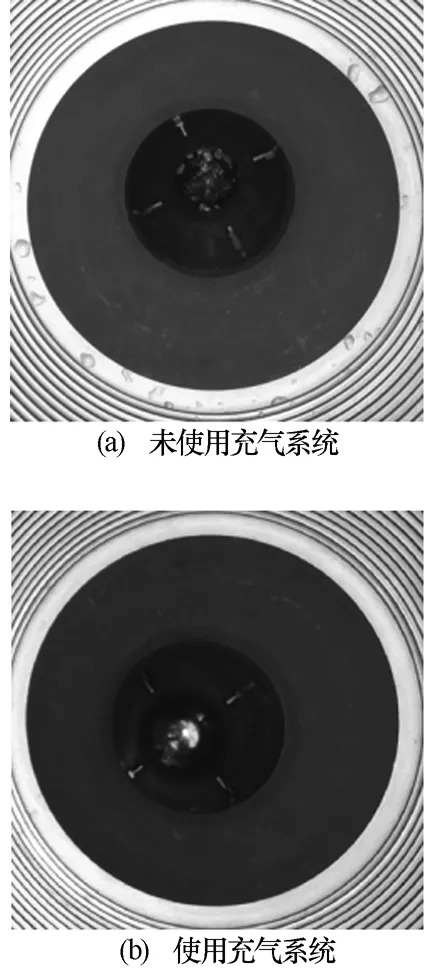

图8(a)是C波段制冷接收机充气系统在26 m射电望远镜上未使用充气系统时的真空窗实物图。可以看到,在图的中心位置处,真空窗口表面有大量水汽凝结后的冰附着在密封薄膜表面。

图8 充气系统使用前后效果比对

图8(b)是C波段制冷接收机充气系统在26 m射电望远镜上使用充气系统时的真空窗实物图。可以看出C波段制冷接收机微波真空窗口表面非常干净,聚酯薄膜表面没有任何水汽凝结物,从而很好地确保了C波段制冷接收机的正常观测。

4 结束语

中国科学院某26 m射电望远镜C波段制冷接收机充气系统是专门用于保持真空窗口表面干燥、避免水汽在其上方遇冷凝结而影响观测的气动系统。通过充气机提供新鲜干燥的空气,该气动系统很好地避免了C波段制冷接收机真空窗口表面结冰,自动控制下的充气系统可以很好地补偿腔体内压的变化,使得整个充、排气过程更加稳定。但系统中的充气机阶段性处于工作状态会使其内部压缩机减震垫块老化,降低设备的工作寿命,这需要在日常维护保养时加以关注,整个充气系统也有待进一步研究测试并优化。