船用燃料油连续调和技术现状与展望

刘名瑞,李遵照,王海波,薛 倩

(1. 中国石化大连石油化工研究院,辽宁大连 116045;2. 中国石化燃料油销售有限公司辽宁分公司,辽宁大连 116011)

1 船用燃料油生产技术现状

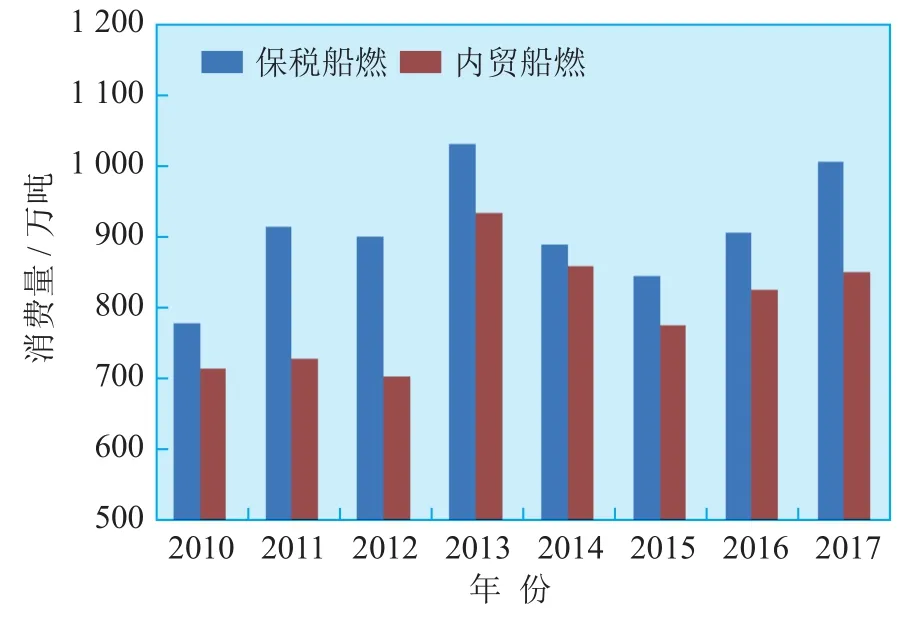

船用燃料油一般由重油和轻质馏分油调和而成,是大马力、中低速船板柴油机最经济理想的燃料,主要规格有120#船用燃料油、180#船用燃料油、380#燃料油等[1]。此外,目前国内广泛使用的DMC、4#燃料油等船舶燃料油,其品质介于柴油与180#船用燃料油之间,是中等马力中速船舶柴油机的优质燃料,也可用于大马力、中低速船舶柴油机[2]。常用的重质船用燃料油是用于大型中低速船用柴油机的燃料,也称为残渣型燃料油,通常是直馏渣油、减压渣油或和一定比例的轻组分混合而成[3-4]。根据数据显示,2016年全球船用燃料油需求量已达2亿吨左右,国内船用燃料油市场需求约1 700万吨,中国船用燃料油消费量近年呈增长趋势,如图1所示。但长期以来,国内炼厂船用燃料油产量低,与市场需求差距较大,船供油企业不得不依赖进口,严重影响我国航运事业的发展[2,5]。因此,若能利用调和技术将一些工业废油调和成船用燃料油,不仅能为石化企业带来可观的经济效益,还能有效降低环境污染,是一种提高石油能源利用率的有效方法[6]。

图1 近几年中国船用燃料油消费量

常用的油品调和工艺可分为2种方式:油罐批量调和和管道连续调和。目前,国内残渣船用燃料油生产以间歇式罐式批量调和为主,单次定量生产,把待调和的组分油按所规定的调和比例,分别送入调和罐内,再用泵循环、电动搅拌等方法将他们均匀混合成一种产品。优点是操作简单、不受组分油质量波动影响;缺点是组分罐多、调和周期长、易氧化、比例不精确,油品稳定性有待提高。英国JISKOOT公司报道了船用燃料油管道连续调和工艺及设备[7]。该工艺采用喷射混合器,对于组分油黏度差异大的油品难以取得较好的混合效果。目前,残渣型燃料油连续调和工艺应用国内还未见报道。

国内重质船用燃料油的间歇式生产工艺难以对国内外组分油和调和油市场价格波动做出快速反应。同时,随着2016年7月1日开始实施的强制标准GB 17411-2015结合国内外相关公约和法律法规针对船用燃料油的各项性能指标进行了规范,以及受到的价格、财税政策和深加工等因素影响,国内低硫组分油供应短缺,含硫量低于0.5%(w)的低硫重质船用燃料油生产几乎处于空白。如何利用现有资源形成快速的连续生产链,保障低硫重质船用燃料油的生产是一个亟需解决的问题。

2 技术原理及组成

油品调和技术是分子扩散作用、湍流扩散作用和主体对流扩散作用3种扩散过程的综合[8]。但由于轻质油品、重质油品的黏度差别很大,在实际调和时哪种扩散过程起主导作用是不尽相同的。如对高黏度的重质渣油和重质油浆的调和,在机械能传递给物料时,主要可能不是形成涡流扩散,而是在剪切作用下把被调和的物料撕拉成很薄的薄层,再通过分子扩散达到均匀混合。对于低黏度的轻质油调和,蜗旋扩散将起重要作用,但最终还是要由分子扩散达到完全均匀的混合。

在重质船用燃料油的调和中,由于各组分油黏度较高,在机械能传递给物料时,主要不是形成涡流扩散,而是在剪切作用下把被调和的物料撕拉成很薄的薄层,再通过分子扩散达到均匀混合[9]。

完整的管道连续调和技术包括油品调和模型、油品优化调和技术和在线分析系统三部分[10]。

2.1 油品调和模型

调和模型在调和优化过程中起着重要的作用,因为通过各项指标的预测,可以确定调和配方并以其为指导,调和生产过程优化、产品质量实时控制等先进技术的实施更需要以其为基础。但是船用燃料油由于组分油性质普遍较差,黏度差大,因此在性质指标预测模型的选取与计算上和原油混合模型有所不同。

近年来神经网络、支持向量机和粒子群算法等在调和模型建模方面已取得有效成果[11-13],这也成为未来发展的方向。

2.2 油品优化调和技术

1)调和方案优化。生产企业应根据组分油库存量、市场情况、成品运输规划、油品性质、生产限制和产品指标限等诸多因素建立调和方案,利用调和模型计算最优效益,安排油品调和计划、生产调度周期等,实现在产品性质达标前提下合理使用组分油资源,使总利润最大。

2)调和过程优化控制。高效的混合效率既可以提高产品的产率,又可以保证油品的质量,提高生产企业的效益。通过调和方案优化得到生产方案后,采用优化的混合技术实施调和生产。目前,重质船用燃料油的生产方式为罐式间歇式搅拌混合,生产效率低。未来采用连续式高效混合系统增加生产量以及提高产品稳定性是一种更有前景的趋势。

2.3 在线分析系统

在线质量分析是调和工艺的关键技术之一,实时测定各调和组分与调和油品的性质是保证产品质量的重要环节。在原油调和技术中通常采用在线近红外分析系统[14-15]。但由于重质残渣型燃料油的部分组分油黏度大,残渣多,这种在线检测方式往往不能应用。目前在船用燃料油连续调和技术中常用的在线检测有流量、温度、压力、密度等。因此,开发应用于重质船用燃料油的在线检测装置很有前景。

3 船用燃料油连续调和技术发展趋势

世界原油价格波动剧烈,导致炼厂中船用燃料油的残渣型组分油价格和产量随之波动,与此同时,国内外的强制限硫政策的实施,使得原油生产工艺需要进行变更,能否迅速做出生产方案调整以及生产工艺的升级以应对多变的局势,是未来技术发展的重要研究方向。

3.1 组分油

船用燃料油主要以原油加工过程中的常压渣油、减压渣油、裂化渣油、裂化柴油和催化柴油等为原料调和而成,而目前国内多数是以油浆、页岩油作为基础原料,在船用燃料油中掺入大量溶剂油、煤焦油、轮胎油、乙烯焦油等组分[16],船用燃料油市场“合标不合规”。另外,我国的远洋运输几乎全部使用进口燃料油,且其硫含量较高,基本在2.5%~3.5%;内贸市场上120cst、180cst、380cst这些主流船用燃料油产品都由混调生产[16-17]。随着全球环境问题的加剧,针对船用燃料油的环保要求越来越严格。国内调和的船用燃料油硫含量在0.5%~2.0%,个别产品硫含量高达3.0%。2018年国际海事组织制定了严格的船用燃料油硫含量标准,2020年1月1日以后,当船舶在海上一般区域航行时,其船用燃料油硫含量不应超过0.5%;在排放控制区域航行时,船用燃料油的硫含量不应超过0.1%。这一规则的制定,加快了我国船用燃料油调和组分的转型,低硫组分的需求加大。目前研究表明,可通过加氢催化脱硫、氧化脱硫、生物脱硫和吸附脱硫等技术实现低硫组分的生产[18]。

3.2 混合方式

目前,国内船用燃料油生产企业采用的混合方式为储罐内搅拌调和。几种组分油经管道输送至船用燃料油储罐,在储罐侧壁的底部安装2~3个螺旋桨,使螺旋桨相向旋转从而实现搅拌混合,一般搅拌时间为45~60 min。这种混合方式的优点是设备简单,成本低;缺点是混合时间长,且混合均匀程度不好掌握。随着对船用燃料油稳定性的要求越来越多,采用强化混合方式成为一种发展趋势。一种方法是在原有的混合储罐外增加一组回流装置,增加混合时间,该方法投入少,对厂区的改动不大;另一种方法是改变混合方式,采用管道混合器进行预混合,再经过高效剪切混合装置进行强化混合。后者可作为实现连续化生产的一部分,是未来发展自动化连续生产船用燃料油技术的基础。

3.3 生产工艺

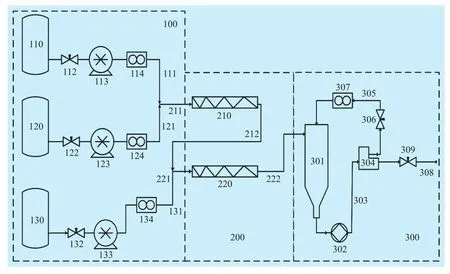

图2 FRIPP开发的重质船用燃料油调和装置流程示意[22]

在船用燃料油生产工艺中,调和方案的确立是重要的环节之一,它直接影响调和产品是否合格。现有的生产工艺是根据购入的组分油,人工计算调和配比方案,然后通过手动调节组分油泵的输出功率,实现船用燃料油的调和生产。为能够快速应对组分油改变、价格波动、市场需求量变化等情况,自动化的连续调和生产工艺的研究将十分必要。抚顺石油化工研究院(FRIPP)开发的小型连续调和装置及“重质船用燃料油优化调和系统”[19-20],主要采用的管道混合器以及高效剪切混合单元,利用自动化仪表控制各个被调和组分流量,并将各组分油与添加剂等按预定比例送入总管和管道混合器,使各组分油在其中混流均匀,装置示意见图2。该技术不仅实现了船用燃料油的连续化生产,还提高了油品的混合稳定性,为将来的放大试生产提供了技术支持。

3.4 产品检测

船用燃料油调和组分的性质差异大,这就要求能够匹配的检测设备使用范围要广,才能保证检测数据的可靠性,这对检测设备的性能具有很大挑战。因此,目前用于船用燃料油的在线检测设备还十分有限。开发适合船用燃料油在线性质监测的检测设备是未来的一个发展方向。

船用燃料油连续调和技术在未来将更加规模化、专业化、互联化。船用燃料油的规模化是指完善生产工艺技术不断和扩大生产条件,形成适应环境和社会经济条件下的技术水平,保证油品调和形成最优方案并指导实施设备的有效运行,取得最佳经济效益[21]。连续调和技术不会受到生产企业储罐容量的限制,可随调随走,保证供给。专业化可以更加快速地应对船用燃料油质量升级的要求,通过油品调和模型迅速形成调和方案。船用燃料油在未来的几年内将向更加低硫化发展,而组分油的性质、种类、地域性等条件对生产方案将产生很大的变化,船用燃料油连续调和技术通过利用数据库做出调和方案的调整,对生产企业来讲,既节省了调试时间又提高了企业生产能力。而互联化是在管理层面上,依托数据库、互联网形成全局的优化管理,将企业的数据共享,形成有效的资源分配,使企业内部在油品储备、市场需求、生产能力、方案实施等方面形成全局的优化管理,提高企业的管理水平、生产效率、市场分析等能力。

船用燃料油连续调和技术打破了现有罐式间歇调和技术的孤立性和单一性,全面提升了生产企业的生产效率和管理水平,是一种先进的技术发展趋势。

4 存在问题与展望

船用燃料油相较于汽、柴油等燃料油,其组分差异性大、调和油品黏度大,对于连续调和工艺具有更严格的要求。因此,在实现船用燃料油连续调和技术工业化的道路上,仍存在以下问题:

1)方案计算及指标预测的可靠性。船用燃料油的组分油性质差异性大,在黏度等非线性指标的预测准确性上仍存在很大优化空间,若能有效提高生产方案的计算及产品指标的预测可靠性,将对船用燃料油连续调和技术起到决定性的指导作用。

2)重质油的计量准确性。在连续生产过程中,能否确保产品性质指标合格,一方面取决于调和方案的可靠性,另一方面由泵、流量计的计量准确度来决定。重质组分油的黏度较大,其流量的控制对设备要求较大,泵、流量计等设备能否满足生产需求,是连续生产技术的重要环节。

3)组分油混合效率及效果。船用燃料油最主要的工艺是将轻、重组分油进行充分的混合,混合效率的提高,可以加强油品混合程度。高效混合的油品不仅从油品质量上更加优良,还能延长存储周期,因此如何将黏度差异大的组分油充分混合是船用燃料油连续调和工艺技术中的创新点。

4)油品质量的连续监测。目前间歇罐式调和的产品采用取样后送实验室分析的方式检验质量是否合格,耗时长,检测人员数量多,延长了产品的销售时间。若采用连续调和方式进行生产,从方案计算到运行都将质量控制放到首位,产品采出前进行黏度、密度等重要指标的连续监测,可大大提高生产效率,提高市场运营效率。

随着国际海运市场的不断发展,船用燃料油的市场需求将不断扩大。以目前罐式间歇性调和的生产模式来看,人工操作误差大、生产周期长、方案试验费时费力,若能从方案计算、指标预测、生产控制、高效调和运行等方面实现船用燃料油的连续调和生产,将大大降低生产成本、提高生产效率、提升油品质量,是未来面向市场的优良生产模式,也是未来高效智能化生产的新发展趋势。