基于视觉的机床上下料系统设计

万松峰,杨晓鑫,申伟鹏

(东莞职业技术学院机电工程系,广东 东莞 523808)

0 引言

制造业朝着信息化、自动化、智能化、高端化、细分化方向发展,产品“样多量少”且“变化快”,对于制造业企业形成了很大的挑战。目前,我国的工业发展规划,美国的“先进制造业国家战略计划”,德国的“工业4.0”,欧盟的“IMS 2020计划”以及日本的“智能制造系统国际合作”等[1-4],全球性的制造业振兴战略计划正积极推动着第四次工业革命的蓬勃发展[5]。

数控机床仍然是先进制造技术的载体和基本生产手段,国内很多数控机床的生产线仍通过传统的人工方式进行上下料。工业机器人的一个重要应用是工件搬运,而大多数通过预先示教的方式实现对工业机器人执行预定的指令动作。工业机器人需要根据实际任务变化进行编程,需要根据不同的作业任务更换机器人手部夹爪,这一需求可利用机器视觉实现[6-8]。本文基于视觉利用工业机器人实现对数控机床的自动上下料,实现无人化小批量多品种柔性制造,代替人力从事重复性劳动,提高生产效率。

1 总体方案设计

1.1 系统组成

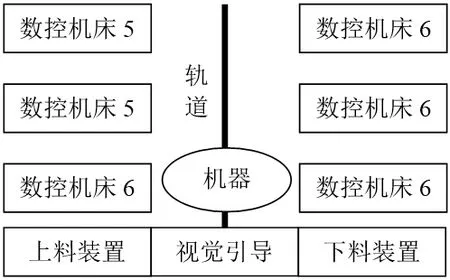

本文以为数控机床上下直径为10 mm高为5 mm的“圆柱形”工件为例,通过视觉引导工业机器人进行路径规划,完成对目标物的抓取[9-10]。系统以工业机器人为主,应用机器视觉实现对机器人的视觉引导抓取工件,对数控机床实现自动上下料。数控机床自动上下料系统组成图见图1,主要包括上料装置、下料装置、视觉装置和工业机器人等。上料装置和下料装置分别放置两侧,中间是视觉引导工位,工业机器人在数控机床之间通过轨道实现工业机器人的前后运动。

图1 数控机床上下料系统组成图Fig.1 CNC machine tool loading and unloading system composition diagram

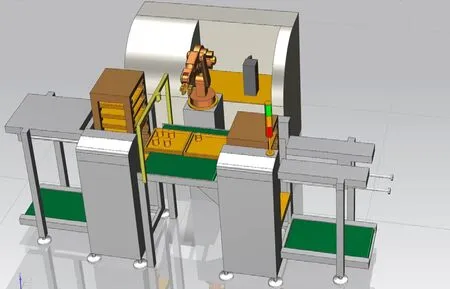

数控机床上下料系统效果图见图2,设备开始运行时,工业机器人运行到物料抓取处,上料装置将物料托盘推送至视觉引导处,通过视觉定位引导工业机器人抓取物料,工业机器人从物料盘取出待加工的工件后通过轨道移动至数控机床处,数控机床通过传感器感应打开门,工业机器人取出加工完成的工件后把待加工的工件放入数控机床,工业机器人在通过轨道运行到工件取放处,将工件放入下料托盘,下料托盘装满后自动入库,实现无人自动化上下物料。

图2 数控机床上下料系统效果图Fig.2 CNC machine tool loading and unloading system renderings

1.2 硬件部分

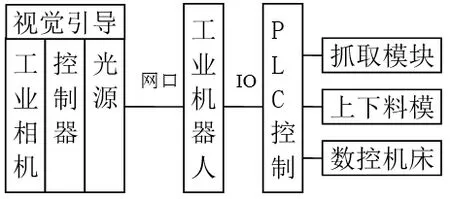

系统的硬件具体由工业机器人、视觉引导模块、PLC控制模块、抓取模块、上料模块和下料装模块等组成,硬件组成框图见图3。工业相机模块作为服务器,工业机器人作为客户端,建立SOCKET 通信,将工件坐标信息通过SOCKET发送给工业机器人。工业机器人通过652板卡的IO口与PLC通信;PLC根据工业机人指令完成物料抓取和上下。

工业机器人选用ABB全新的紧凑型设计IRB2600型工业机器人,最高荷重可达20 kg,在物料搬运、上下料以及弧焊应用中的工作范围得到最优化。IRB 2600具有同类产品中最高的精确度及加速度,可确保高产量及低废品率从而提高生产率,自带以太网接口和652板卡方便与现有工业控制网络通讯实现柔性自动化解决方案。

图3 数控机床上下料系统硬件组成框图Fig.3 CNC machine tool loading and unloading system hardware block diagram

视觉引导模块由工业相机、镜头、控制器和光源组成。相机选用欧姆龙FZ-SC彩色30W CCD摄像元件,镜头VST公司的VS-0620VM镜头,控制器选用欧姆龙FH-L550控制器。FH-L550控制器的外部接口包含Ethernet接口、串行通信接口、EtherNet/IP接口、PROFINET接口、USB 接口和并行I/F接口等,支持多种通信方式,方便与外部设备通讯。

1.3 软件部分

软件主要包括工业机器人控制模块、视觉引导模块和PLC控制模块组成。PLC控制模块主要是通过IO口接收机器人控制命令,控制机器人第七轴运动、料盘移动、物料抓取及放置等。

工业机器人控制软件流程图见图4,工业机器人初始化完成后,发送指令给工业相机进行图像获取和图像处理,将工件位置信息发送给机器人,机器人根据位置信息实现物料抓取,抓取物料后发送命令给PLC,PLC控制机器人第七轴运动到指定位置后,机器人将物料放入机床夹具。

图4 工业机器人控制软件流程图Fig.4 Industrial robot control software flow chart

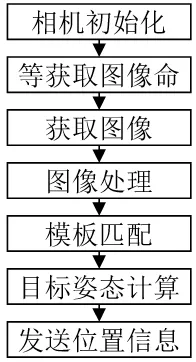

视觉引导软件流程图见图5,相机初始化完成后,等待获取图像指令,接收到拍照指令后工业相机进行图像获取、图像处理、模板匹配[11-12]和目标姿态计算等,将获得的目标工件在图像中的位姿信息转化成目标工件相对于机器人基坐标的位姿信息[13]。得到工件相对于工业机器人的坐标位置后,为了保证工件位置的准确性,重复以上处理5次,去掉最大值和最小值,中间三次取平均值。将处理过的位置信息的工件位置信息发送给机器人。

图5 视觉引导软件流程图Fig.5 Visual guidance software flow chart

2 视觉引导

本文运用FH视觉控制器实现了基于物体特征的识别和坐标确定[14-16]。要实现通过视觉实现工业机器人对数控机床上下料系统的引导,把工业相机和工业机器人坐标坐标进行统一,把工业相机像素坐标转化为工业机器人的空间坐标,将位姿坐标通过SOCKET传递给机器人从而引导机器人完成对目标工件的抓取。

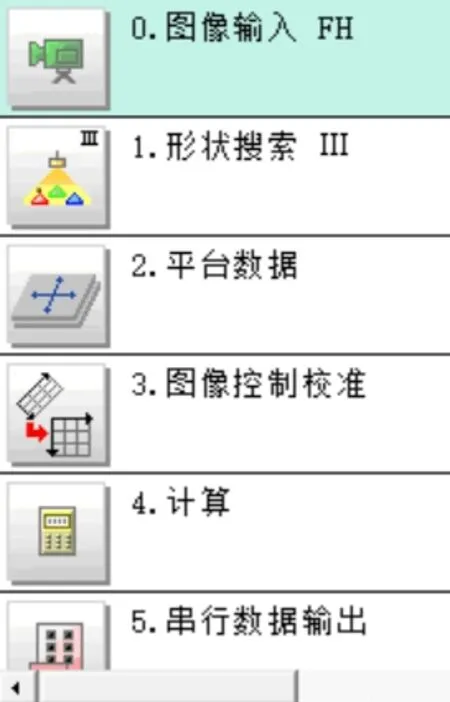

校准是把相机的像素坐标和机器人的坐标联系起来,让相机拍摄的图像能反应出机械手的实际位置。因工业相机固定工业机器人移动,相机选择XY 平台。欧姆龙视觉编程属于流程图式,设定简单。欧姆龙视觉校准流程图如图6所示。进入图像输入查看实际图片,根据图片效果调整镜头上的光圈和焦距、图像输入中的快门速度、增益等。“形状搜索III”主要通过将图像图案设置为模型,然后从输入图像中找出与模型最相似的部分。“平台数据”用于设定和保存相机控制器上连接的平台相关的数据。“图像控制校准”针对相机坐标系和控制机器坐标系校准的处理项目。校准所需的控制机器的轴移动量将全部都自动计算。

图6 校准流程图Fig.6 Calibration flow chartf

通过工业相机将图像采集后再通过图像对位算出偏移位置和角度,传送给工业机器人,进行位置纠正。对位流程图见图7。“校准值参照”使用参照的数据,对本处理项目之后的测量结果执行坐标变换处理、失真补偿处理。“处理单元图形设定”根据测量结果变更测量区域。“圆形扫描边缘位置”利用测量区域内的颜色变化对圆形测量对象的位置进行检测。

图7 对位流程图Fig.7 Contraposition flow chart

3 结论

本文基于视觉的机床上下料系统的研究将单目视觉引导进行路径规划用于工业机器人自动抓取物料,通过图像获取、图像处理、模板匹配和目标姿态计算等,将获得的目标工件在图像中的位姿信息转化成目标工件相对于机器人基坐标的位姿信息,机器人可以准确地对目标工件进行识别和定位。经实验结果表明该系统能够达到准确抓取目标工件实现对数控机床自动上下料的目的,对实现数控加工实现自动化、信息化、智能化的生产具有重要意义,有利于生产效率和产品质量降低成本增加利润。