基于电机绕组能量自消耗的泵升电压抑制研究

黄天太

(南京康尼电子科技有限公司,江苏 南京 210009)

0 引言

电机广泛应用于各种机电设备中,尤其是无刷直流电机、永磁同步电机、三相异步电机等,目前普遍采用脉宽调制(PWM)技术,通过功率开关管组成的逆变电路实现控制[1-4]。电机在实际工作中往往处于不同的工作状态,如加速、减速、快速制动、恒速度或恒力矩运行,甚至处于释放状态下被外力带动高速旋转,其中快速制动或被外力拖动的工况会导致电机处于发电状态,此时,其绕组产生再生能量,该能量通过逆变器中的功率开关管内部的体二极管(或外部并联的二极管)传输至直流母线,流经直流母线的储能电容后返回绕组,形成回路,此过程会导致直流母线电压升高,即形成泵升电压[5-8]。由于电机驱动器逆变电路直流母线上一般都有其他电路或器件,泵升电压过高而得不到有效的释放,则会导致这些电路中的器件因过压而击穿失效,甚至最终引起母线对地短路,因此,应该根据系统特点采取有效措施抑制泵升电压。本文首先简要介绍了常规的几种泵升电压的抑制方法及其主要特征,然后提出了一种基于电机绕组能量自消耗的泵升电压抑制方法,并分别给出了单独软件和硬件实现的方案,最后对两种实现方案进行了对比分析。

1 常规的泵升电压抑制方法

泵升电压的抑制过程就是系统再生能量的处理过程,对于大功率传动系统来说,泵升电压对应的能量较大,一般把这些电能通过整流回馈电网,即回馈制动[9-13]。而对于中小功率的传动系统,一般有两种方式:其一,设计泄放电路,当泵升电压高于设定值时,将能量通过功率电阻泄放以热量的形式消耗,即能耗制动。如果频繁制动会产生较大的热量,需要考虑系统的散热设计;其二,增加母线电容容量,将泵升电压产生的电能存储在电容中,主要目的不是为了利用这个能量,而是通过增大电容的容量吸收再生能量,从而抑制泵升电压上升的幅度和速度,但电容量的增加,会增加系统的体积和成本,在电容充电过程中也会增加系统的涌流[14-15]。回馈制动需要将再生能量通过整流电路和软件控制实现,电阻消耗的方式需要大功率泄放电阻,母线电容吸收方式需要大容量的电容器,这些方式均需要额外的硬件,甚至软件的辅助,系统复杂度和成本均有不同程度增加。

2 基于电机绕组能量自消耗的泵升电压抑制

2.1 基于电机绕组能量自消耗的泵升电压抑制的基本原理

针对中小功率的电机驱动系统,可以通过电机绕组能量自消耗的方式对泵升电压进行抑制,其基本原理是:在电机产生泵升电压时,通过恰当的控制电机驱动器逆变电路中功率开关管的状态,使电机绕组两端直接形成闭合回路,再生能量在电机绕组上消耗,从而避免了泵升电压的产生,同时,绕组中的电流切割磁力线形成阻力,也达到了制动的效果。可以分别单独从软件和纯硬件电路上实现,不需要额外的整流回馈电路、电阻泄放电路或增加母线储能电容,特别适用于因快速制动或外力拖动电机转动产生的泵升电压的抑制。为简化模型,本文以有刷直流电机为例进行分析介绍,对于无刷直流电机、永磁同步电机和异步电机等,原理和方法相同。

2.2 软件抑制方法

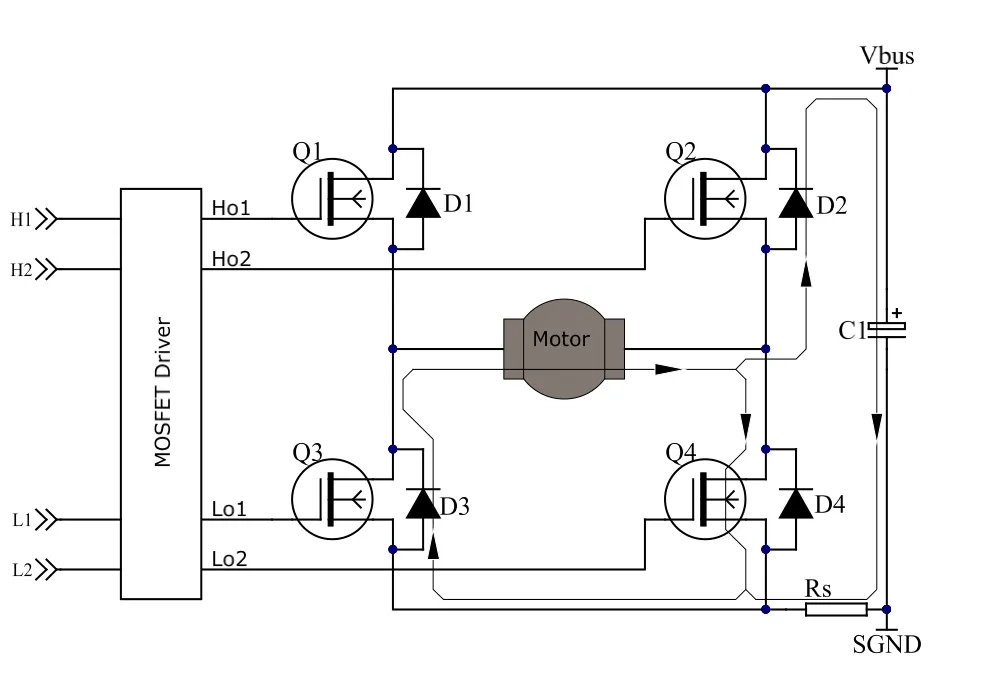

直流有刷电机的控制驱动系统如图1所示,软件控制信号H1、H2、L1、L2经过MOSFET Driver(如IR公司的IR2136)后驱动由MOSFET Q1~Q4组成的H桥,软件采集电机的电流和速度即可构成电流环和速度环双闭环控制系统。正常情况下,假设电机正转时,Q2载波,Q3持续导通,此时通过控制Q2载波的占空比即可实现对电机速度和转矩的控制。

如果在电机正常运行过程中需要快速制动,或电机处于释放状态(电机处于自由状态,Q1~Q4均处于关闭状态)有外力拖动,此时电机会变为发电机,电机绕组产生的电流经由D2->C1->Rs->D3返回,此过程中产生的电能会通过H桥逆变电路对直流母线电容C1充电,形成泵升电压。

图1 软件控制方式抑制泵升电压的电流回路Fig.1 Circuit loop of bumping voltage suppression by software

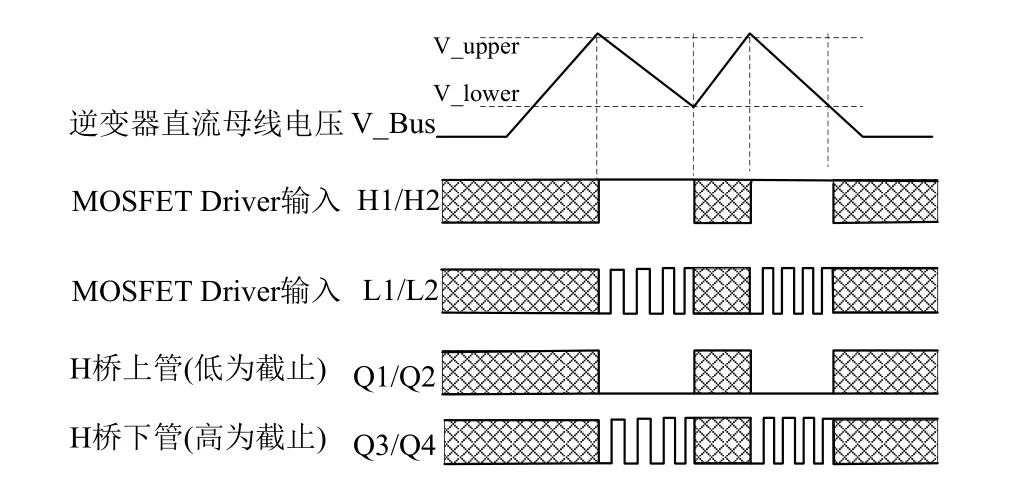

此种情况下,如图2所示,可以将逆变电路H桥上管Q1、Q2配置为关闭模式,下管Q4设置载波工作模式,在Q4载波周期的导通期间,电机产生的发电电流经绕组至Q4->D3返回电机绕组,电流在绕组上消耗;在Q4载波周期的截止期间,电机绕组产生的电流经由 D2->C1->Rs->D3 返回电机绕组,向直流母线电容C1充电,因此,可将部分电机发电产生的能量消耗在电机绕上,从而达到抑制泵升电压的目的。实际应用中,通过调节Q4的占空比,使逆变电路直线母线电压限制在设定的上下限范围内(上限V_upper,下限V_lower),达到良好的泵升电压抑制效果,同时保持合适的电机制动力。

图2 软件控制方式抑制泵升电压的工作时序图Fig.2 Sequence chart of bumping voltage suppression by software

2.3 纯硬件抑制方法

如图3所示,采用纯硬件的方式,利用电机绕组自身消耗电机发电产生的能量。在逆变电路H桥开关管驱动器(MOSFET Driver,如IR公司的IR2136,输入低有效)前增加一个数据收发器(Bus Transceiver,如TI公司的SN74ACT245,由5 V电源供电,通过控制其使能信号En为低电平或高电平,可使其工作在导通状态和高阻状态),设置为数据从A至B,En为使能端,En为低时,数据从A->B,En为高时,输出为高阻态。逆变电路H桥的直流母线电压经采样分压后输入滞环电压比较器(Hysteresis Comparator),设定滞缓电压比较器参考输入端电压上限为V_upper,下限为V_lower,即允许的泵升电压上限为V_upper。

图3 纯硬件方式抑制泵升电压的电流回路Fig.3 Circuit loop of bumping voltage suppression by hardware

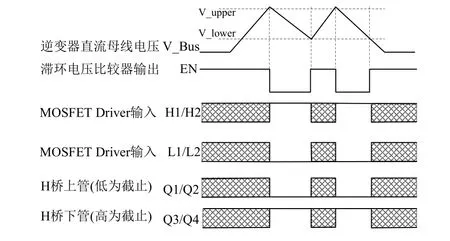

工作过程如图4所示:当有外力拖动电机发电时,电机绕组产生的电流经由D2->C1->Rs->D3返回电机绕组形成闭合回路,此过程中产生的电能会通过H桥逆变电路对直流母线电容C1充电,形成泵升电压,直流母线V_Bus电压上升,当其电压上升至V_upper时,比较器反转,输出高电平给数据收发器的En端,数据收发器将 H1、H2、L1、L2与软件信号 HIN1、HIN2、LIN1、LIN2断开,H1、H2状态由上拉电阻确定,为高电平,L1、L2状态由下拉电阻确定,为低电平,此时,H桥逆变电路的下管Q3、Q4处于导通状态,上管Q1、Q2处于截止状态,电机绕组发电产生的电流将经由Q4->D3返回电机绕组形成闭合回路,再生能量消耗在电机绕组上,不再为直流母线的电容充电,因此不会产生泵升电压,直流母线电压随着其他电路的缓慢消耗下降,当其下降至设定值V_lower下时,滞环电压比较器再次发生翻转,输出低电平给En,恢复软件信号HIN1、HIN2、LIN1、LIN2对H桥的控制。系统可反复在两种模式下切换,使直流母线的电压始终不超过设定允许值V_upper,从而达到抑制泵升电压的效果。

图4 纯硬件方式抑制泵升电压的工作时序图Fig.4 Sequence chart of bumping voltage suppression by hardware

2.4 两种实现方式的对比分析

利用电机绕组能量自消耗的方式抑制泵升电压的两种方案在电路硬件上都较为简单,软件控制实现方案中将下管(Q4) 的工作模式调整为完全导通,则与纯硬件的方案等效。硬件实现方案具备更高的可靠性,而软件实现方案具备更高的灵活性。

系统初始化启动软件尚未完成配置的阶段,或者运行异常甚至死机无法控制逆变电路的开关管,此时若产生泵升电压,软件实现方式将无法抑制,纯硬件的方案通过硬件电路的检测和控制,一旦泵升电压超出设定值,则强行切换至绕组的能量自消耗模式,抑制泵升过高导致系统其它器件或电路失效,这种场合适合采用硬件实现方案。

在某些机电系统中,电机处于释放状态需要外力拖动的场合,如设备故障需要外力复位电机驱动的终端机械装置,此时,在外力复位时会产生泵升电压,采用纯硬件的方式可能会出现阻力很大,需缓慢拖动才可复位甚至无法复位,此时如果采用软件抑制方式,则可控性较好,可以在外力拖动电机的阻力与泵升电压大小之间形成良好的平衡,这种场合适合采用软件实现方案。

3 结论

基于电机绕组能量自消耗的泵升电压抑制,可分别单独通过软件对逆变电路开关管的控制以及纯硬件两种方案实现,硬件电路简单,便于实施,相较于常规的泵升电压抑制方法在某些应用中具有良好的实用价值。