无动力除尘技术在原煤运输中的应用

神华准能选煤厂 于龙

1 前言

粉尘污染的作业环境严重危害工人的身体健康,可引起肺部病变,造成尘肺病。在我国实际的严重尘肺病患者有120万之多,占到全世界尘肺病患者的一半以上,每年因此死亡的人数超过4000人,每年由此引起的直接损失超过80亿元。而在所有因各种粉尘引起的尘肺病中,煤矿工人占到的比例最高。

另一方面,粉尘浓度过高潜伏着爆炸的危险,悬浮的煤尘也是造成煤矿爆炸的主要原因之一。高浓度粉尘还会加速机械设备磨损,缩短精密仪器的使用寿命。国家规定,人员在8小时工作时间能吸入的粉尘量不得超过2.5mg/m³,因此,控制煤矿粉尘的产生,对于确保从业人员生命健康、预防事故的发生尤为重要。

准能选煤厂原煤车间负责物料运输的工作环境多为室外,使用胶带运输机进行运输,在运输的过程中,易产生粉尘,尤其是在胶带运输机的各转运点,扬尘现场严重。为减少粉尘的产生,2006年在胶带运输机的各转运点上安装布袋式除尘器,以此起到减少粉尘排放的目的,但布袋除尘器对运行的原煤湿度有较严格的要求,当原煤过于干燥时,不能将全部煤尘吸完,如果原煤湿度过大时,导致吸附量过小,影响除尘效果;将吸附的粉尘振打卸料时还会发生二次粉尘污染;在冬季布袋式除尘器因受潮的原因,经常会出现布袋冻僵而无法正常使用的情况,严重的影响了除尘效果;由于除尘器需要电动机带动设备进行工作,当设备启动时在厂房内增加很大的噪声;设备安装体积大、部件多,安装需要有一定的空间,设备工艺复杂、辅助系统多,给设备的维修增加了工作量。

同时,现在原煤车间使用的胶带运输机落料溜槽因落差高无缓冲,对溜槽耐磨板和胶带造成很大的冲击,严重降低了溜槽耐磨板和胶带的使用寿命,而且因煤溜冲击大造成噪音和粉尘严重超标。 为了解决这些问题,经过综合比较,决定应用无动力除尘技术。

2 胶带输送机转运点粉尘产生原因分析

粉尘产生的基本原因可以用以下公式来表达:

α=空气流速/粒度·粘着性

从这个公式可以看出,粉尘的产生除了和物料的特性有关(煤种),最为主要的是和空气的流速即诱导风有关。转运过程中主要诱导风来源于三种,置换空气(吸入空气),导入空气,设备产生空气。

置换空气来自于开机后物料对落煤管中空气的挤出,带来的影响是设备刚开机时会产生大量粉尘,但运行时就没有了。设备产生的空气是指破碎机等设备产生的空气,这和所选的设备有关,有一个固定的值。

这三种诱导风来源中最重要的是导入空气。导入空气是指,每个单独物料颗粒或物料集团向下移动时周边会带动空气向下移动,这些空气称为导入空气。当物料撞击到皮带会挤压出这些空气,形成巨大的诱导风。颗粒和颗粒之间空隙越大,颗粒数量越多则带动的导入空气量就越大。下图为一个典型的转运过程中导入式空气的形成过程。

其中Au为顶部溜槽有效筛孔面积,R物料流速,S物料自由落下的高度,D平均物料直径,k转换因数。

从公式可知,这部分诱导风和以下因素相关:落煤管的密封性——隔绝空气的来源;物料流速有关——物料流速越大,则颗粒之间的丛向空隙就越大;落差有关——落差越高则流速越快;颗粒的直径代表了颗粒的数量也和物料集中程度有关。

因此,如果能够控制物料以尽可能紧密连贯的方式减缓流动的速度,增加落煤管密封性,减少落煤内的空气量,则可以大大降低诱导风的产生。如果再能够控制物料对皮带的撞击,则更加有助于减少诱导风的产生以及因为撞击后扬起的粉尘。

3 无动力除尘技术应用特点

3.1 工艺概况

无动力除尘技术通常采用一种叫作“集料斗和接料匙”的输送设计。该设计包括一个位于系统顶部的“集料斗”卸料装置,过渡段落煤管和一个将物料放在荷载胶带上的“接料匙”接收转运物料。

完整的控制物料流动转运槽项目包括送集料斗、落料管、接料匙、耐磨衬板、皮带支承托架、皮带纠偏系统、皮带清洁系统、少量物料转运槽、检查门、防溢裙边、尾部密封箱和沉积区。

无动力除尘技术是通过引导物料流经具有一定的摩擦表面来进行细微的调整,以控制物料流的方向和速度。过程逐渐改变可尽量减少粉尘的产生,这种方法使得能量在摩擦过程中的损失可以计算和量化。物料以紧密且连贯的物料流形式在输送溜槽中连续运动,可最大程度地减少物料流所携带的引入空气且产生的浮尘也会减少。

通过对溜槽(落煤管)形状的专门设计,来控制物料以紧密且连贯的物料流形式在溜槽中连续相对匀速运动。此外,控制物料流以相同方向和相似的速度轻放在皮带上,减少冲击。物料以“液状流”的形式移动,而不像在传统的“台球流”模式中那样互相碰撞。

3.2 各部件设计原理

3.2.1 集料斗

目的是将离开卸载滚筒向下散开落下的物料集中起来向下移动;通过图示可以看出,当物料经过胶带运输机卸载滚筒后,位于卸料装置上方卸料口处的头部集料斗首先接触运输的物料,在接触的瞬间,由于胶带运输机带的运转带速为4.5m/s,使得物料具有一定的冲击动能,在转运中,正是由于物料具有的冲击动能,使得煤块对卸料溜槽的耐磨板及下方胶带运输机的胶带造成损伤和磨损,降低设备的使用寿命,同时,由于之前使用布袋式除尘器时未对物料进入导料槽的进口面积进行限制,使得大量空气随物料进入导料槽中,这部分空气使得物料在转运后到达下一胶带运输机的胶带时所产生的粉尘量大大增加。

头部集料斗如下图所示:

新设计的头部集料斗,采用低冲击角度收集并限制物料流的运动,使物料主体的膨胀最小化,这样可将物料离开卸料滚筒时所携带的对落煤管的冲击动能转化为向下动能,将物料从之前对卸料斗的撞击转变为对卸料斗的“冲刷”,从而减少物料对耐磨板的冲击力,降低耐磨板的损耗。同时,在垂直方向改变物料流动的方向,将物料由水平方向运动变为垂直方向运动,降低物料携带的动能,减缓物料的运动速度,减小物料在接触下方胶带时对胶带的冲击。

并且,头部集料斗减小了开口面积,这样就减少了进入落煤管的导入空气量,同时也是降低物料在转运后到达下一胶带运输机的胶带时所产生的粉尘量。

物料从集料斗中出来状况

3.2.2 过渡段落煤管

目的是保证物料以集中和连续的方式以可控制的速度沿着落煤管的一侧壁向下移。

实际上落煤管没有所谓的固定形状,其形状主要是为保证物料能够集中,连续;能够保证物料能够沿着壁移动;能够有一定的曲折来控制物料移动的速度。

从以上模拟截图可以看到,最佳形状来满足这种状况是槽形,因为这种状况一方面容易集中物料,另一方面也容易改变形状以帮助物料改变移动方向。而如果是圆形,则一方面物料还是容易散开,另一方面圆形也不容易改变形状以改变物料移动方向。

曲线落煤管和普通落煤管不同在于物料是集中沿着落煤管壁移动,而普通落煤管则物料基本上在落煤管内凭空移动,是在几个撞击点对物料产生巨大撞击和磨损。因此,曲线落煤管耐磨内衬对耐磨性要求较高,而对耐撞击方面只是在几个撞击点有要求。经验表明,陶瓷是最佳的耐磨材料,而只需在撞击点选用耐撞击的耐磨材料。

另外,耐磨板基本上以内衬方式衬在基板。因为,耐磨性较高的耐磨板其硬度较大,因此其加工性非常差,根本无法按控制物料流动的要求来加工成各种异型形状。因此如果用整块耐磨板来作为耐磨侧面,则其加工出来的形状根本无法满足控制物料流动的要求,也根本达不到曲线落煤管的应用目的。陶瓷的连接方式为陶瓷块和基板之间再用一层高韧性环氧树脂胶水,目的是加强粘结力,同时起到一定缓冲作用。

由于物料是以集中方式移动,因此同样的通过率,其管径要比普通落煤管小。另外,管径越大,则管道中空气的量就越大,则可以带来的诱导风的空气来源的数量也会增大。这对控制诱导风的产生不利。同时,因为曲折的原因,要达到效果的曲线落煤管长度要比普通长许多,一般情况下要长30~40%。

3.2.3 给料匙

目的是将物料以和皮带移动相同的方向、和皮带运行速度相似的速度放置到皮带上。

为了将物料逐渐卸载到下方胶带输送机上,以便物料的移动方向与胶带输送机的运行方向相同,而且其速度接近皮带的速度,它可以以适当的速度、从适当的角度将聚集的物料流引至接收皮带的中心,从而减少对胶带的冲击、胶带的磨损、粉尘产生、偏心加载以及其它问题。在某些具有较大落差的复杂转运点处,可能需要多个“集料斗和给料匙”以控制物料,如下图所示:

3.2.4 导料槽

因为一方面落煤管可以减少大部分的诱导风,但不能解决全部,只要有诱导风,粉尘就需要导料槽来帮助最后沉降。另一方面由于煤种变化,会导致诱导风的控制程度差别很大。这需要优良设计的导料槽来起辅助作用。

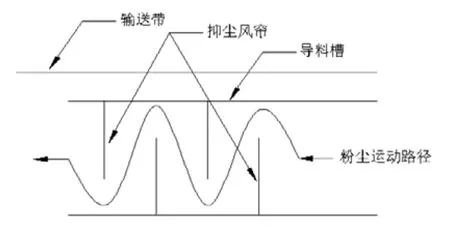

新设计的导料槽采用沉降式导料槽,高度达到1120mm,导料槽两侧采用双层防溢裙板密封,安装固定活扣衬板为可调式。另加外置可调节高度的衬板,底部距离胶带高度不大于19mm,保证大颗粒不会溢出损坏防溢裙边,延长裙边寿命。在落煤管后导料槽尾部设有尾箱长度不小于500mm。导料槽外侧密封能方便快速地拆卸和安装,导料槽的沉积区设计应稳住气流,降低气流速度,以优化含尘空气的稳定以及浮尘的沉积。在沉积区内,设置S型的抑尘挡帘,使浮尘脱离空气沉积下来,且大部分粉尘将返回至主要物料层上,而不会泄漏到外面。

下图为导料槽内部沉降区挡帘俯视布置图:

下图为导料槽边部设置,其外置式耐磨板可以上下调节。

4 实施效果及结论

在设备整体改造完成后,通过设备实际运转时的观察发现,胶带输送机转运点的煤尘浓度大幅度下降,同时生产过程中的噪音也有明显降低,达到或接近国家相关标准规定。

表1 神华准能选煤厂原煤车间现场粉尘治理前后煤尘浓度对照表(单位:mg/m3)

通过本次粉尘治理改造实践证明:煤炭生产企业的粉尘治理必须根据不同的煤种、生产工艺、生产设备、运行工况、现场环境、气候条件等因素科学分析产生粉尘机理,选择有针对性的治理方案和设备设施,才能取得良好的效果。