风电机组故障建模及特征提取方法的研究

华电电力科学研究院有限公司 李雪玉

1 引言

风电机组的故障预判有利于预防机组隐患向故障、事故的发展;故障的事后诊断能够得到故障最优处理措施以解除故障。因此风电场状态检修是以可靠性最高、故障风险最低、运维成本控制最经济为约束条件的最佳运维模式,风电机组故障建模及特征提取是机组故障诊断的核心环节。

风电机组SCADA数据作为重要的生产数据,是评判机组故障发生与否和故障程度的重要指标。因此本文着手利用反向推理过程解决机组SCADA数据特征的提取问题,该方法同时严格考虑到外界工况对参数的影响。

2 典型故障模式建模方法的选取

本文从分析风电机组故障属性和故障建模出发,运用机理建模和反向建模方法,初步构建故障模式与参数的关联性。对华锐SL1500机组15种典型的故障模式按照属性划分为功能型故障和失效型故障,并对这两种故障模式选取不同的故障建模方法,从而为不同类型故障模式特征提取方法的确定奠定基础。表1例举了华锐SL1500机组15种典型故障模式的建模方法选取结果。

3 故障SCADA数据特征的奇异点剔除

华锐SL1500机组的SCADA生产数据全部汇总到PLC控制器,统一发送到远端集控室。由于运行数据传感器精度、电磁信号干扰、信息处理错误、数据存储问题以及弃风限电、机组故障停机等原因均会使SCADA系统数据产生奇异数据点。这些奇异点会在故障建模中误判为机组故障数据,因此需要解决奇异点剔除问题。

表1 华锐SL1500机组典型故障模式建模方法

本文依据对张北县某风电场华锐SL1500机组2011~2013年三年的历史数据进行全面分析,归纳总结出该类机组奇异点剔除的规则:

机组非工作状态时的奇异点:外界风速大于机组切入风速时,机组输入功率为零点或负值点。

机组异常停机过程的奇异点:外界风速大于机组切入风速时、小于机组切出风速时,机组输出功率由正常值减小到零值或负值点。

机组正常启动过程的奇异点:外界风速大于机组切入风速时,机组输出功率由零值或负值点增加到正值的点。

机组正常运行过程中,参照IEC61400-12-1“bin”划分法,以0.5m/s间隔为风速区间划分标准,剔除每个区间内机组输出功率值概率密度分析不满足分布准则(小于μ-3σ和μ+3σ大于)的数据点。

4 运行工况辨识参数选取和区间划分

由于风电机组运行过程中受到风速、环境温度等因素的影响,温度、功率等运行相关参数也具有明显的随机波动性特点,所以在完成风电机组SCADA参数的奇异点剔除后,还需考虑机组运行工况的干扰问题。

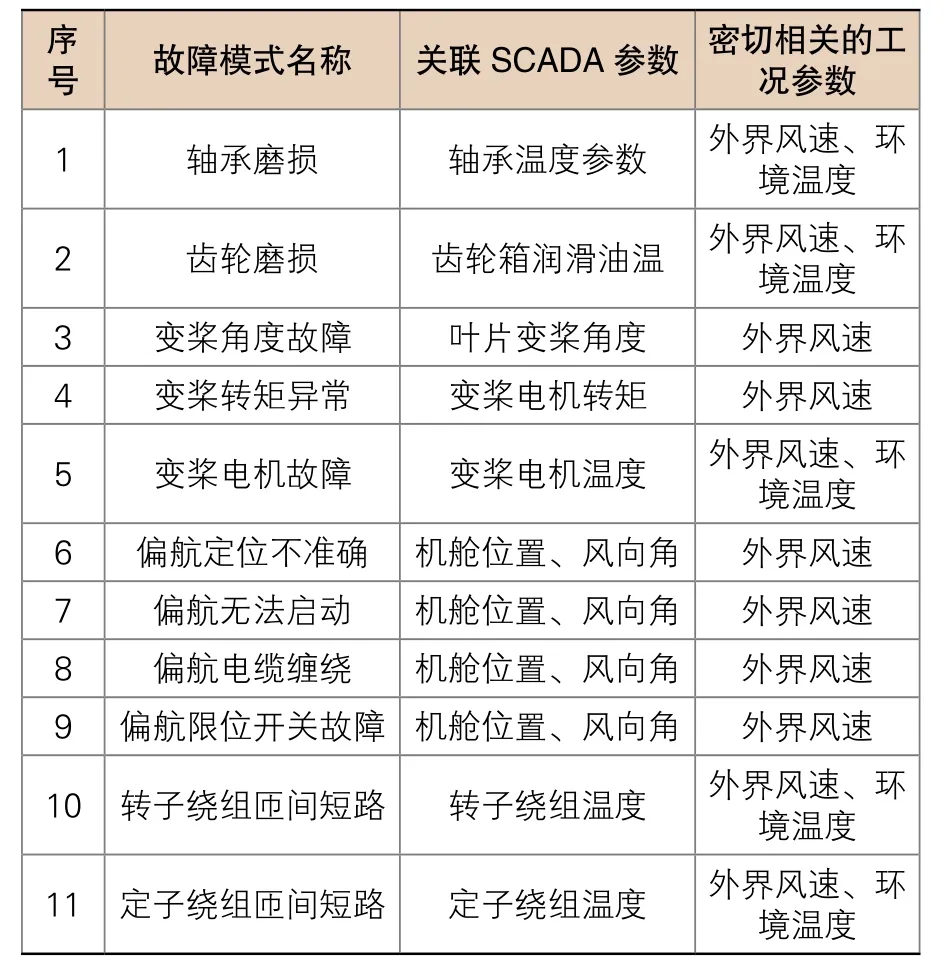

经过对张北县某风电场华锐SL1500机组2011年~2013年三年的数据进行研究,得到了表2与机组故障SCADA数据特征相关的工况参数。依据不同故障模式关联的数据工况参数情况,将工况参数划分为三部分。

表2 华锐SL1500机组与各故障相关的运行工况参数表

4.1 温度类的工况参数

机组SCADA类温度参数(轴承温度、齿轮箱润滑油温、变桨电机温度、转子绕组温度、定子绕组温度)与外界的风速和环境温度紧密相关。

规定环境温度工况区间划分间隔值ΔT=5。C,环境温度历史最值为Tmax和Tmin,则ΔT将环境温度参数整体区间划分为m份。选取切入风速Vin和Vout切出风速为边界值,ΔV=0.5m/s为划分区间,将外界风速参数整体区间划分为n份。

4.2 非温度类变桨SCADA数据的工况参数

非温度类变桨SCADA数据主要指影响变桨角度故障和变桨转矩故障关联参数三叶片角度和三叶片变桨转矩。通过分别研究叶片变桨角度、叶片变桨转矩与外界风速的分布关系,利用外界风速将机组运行工况划分为3~6m/s、6~12m/s和12~25m/s三部分,分别对三种工况下的变桨角度和变桨转矩进行统计分析。

4.3 非温度类偏航SCADA数据的工况参数

非温度类偏航SCADA数据主要指影响偏航定位不准确、偏航无法启动、偏航电缆缠绕、偏航限位开关故障。该部分外界风速对偏航系统故障的影响主要体现在切入风速Vin=3m/s时机组不执行偏航,因此该部分工况参数外界风速区间划分即为切入风速Vin。

5 工况区间内特征参数概率分布统计分析

该部分的原理是通过剔除奇异点并按工况区间划分后的数据分布统计规律反推数据与机组故障模式的关联性。风电机组故障SCADA数据主要分为离线标准数据的训练过程和在线实时数据的检测过程。在线实时数据的检测过程为对机组实时SCADA数据通过判断所属工况空间、与标准样本数据对比、统计机组异常点比例来提取机组故障SCADA数据特征。

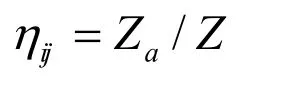

采用时间长度为Z的时间窗口对Z个数据进行实时检测,定义每次检测过程中异常数据点的个数为Zα,因此长度为Z的时间窗口内在线实时数据检测异常率ηij为:

其中,i,j用于判断在线实时检测数据所处的工况区间。本文中机组故障SCADA数据特征最终以异常率ηij表示,异常率ηij的大小能够反映机组故障的严重程度。

6 案例分析

本案例以某风场某风机组2011年3月到2012年2月的SCADA数据作为标准样本进行训练,将2012年3月到2013年2月的数据作为实时检测数据,以该机组齿轮箱润滑油温度参数为研究对象。

首先,按照上文提出的故障SCADA数据特征的奇异点剔除方法处理检测数据。该风场全年最低温度为-19.94°C,最高温度为48.9°C,则其环境温度范围为-20°C~50°C。按照上文关于温度类参数工况区间划分方法,环境温度区间可划分的个数为:m=(50-(-20)+1)/5=14.02,取整为m=15。

同样风速参数参照IEC61400-12-1“bin”划分 方 法,n=(20-2+1)/0.5=38, 则n=38。 因此,可将齿轮箱润滑油温度参数的工况划分为n×m=570个区间。

随机挑选3个划分工况内的齿轮箱润滑油数据进行正态分布验证,均符合规律。然后再对齿轮箱润滑油温度参数570个运行工况内的数据进行阈值训练,得到每个细化运行工况内的齿轮箱润滑油温度阈值。

至此,实现了基于该风场某风机组齿轮箱润滑油温度参数2011年3月到2012年2月工况辨识下的历史数据概率分布离线训练,接下来对2012年3月到2013年2月齿轮箱润滑油温度数据进行实时检测,得到每个细化区间的异常率。

本文设定异常率阈值为0.5~0.7。研究结果表明2012年3月到2013年2月该机组齿轮箱润滑油温出现过2次参数预警特征超限,1次参数诊断特征超限,其中诊断超限的数据时间标记与该案例中的2013年2月的第一行星轮系太阳轮磨损故障的发生时间相吻合。

7 小结

本文依据风电机组故障的不同属性,明确不同类型的故障建模方法。运用故障机理建模和反向建模两种方式,针对机组传动链振动数据和机组SCADA数据制定适于变工况条件下的风电机组振动数据特征和SCADA数据特征提取方法,同时较为准确地揭示了风电机组故障特征随故障发展的动态演变规律。