基于正交试验的纤维微表处降噪与耐久性能影响因素研究

吕 权,何连明,刘 伟,徐全威,何 婧,朱富万

(1. 甘肃省定西公路管理局,甘肃 定西 743000; 2. 苏交科集团股份有限公司,江苏 南京 211112)

0 引 言

纤维微表处是由传统微表处混合料中掺加高分子纤维材料发展而来。混合料中掺加纤维能够起到缠绕、固锁等作用,能够显著改善微表处混合料的抗裂性能、黏附性能及综合路用性能[1-2]。

相关研究表明,纤维掺量在0.1%~0.3%之间,纤维长度在6 mm左右,能够显著改善微表处混合料的综合路用性能,并且能够防止混合料的离析。此外,纤维的掺入会提高约0.5%混合料的沥青用量,同时降低混合料的可拌和时间[3-6]。

通过设计正交试验方案,考察矿料级配、改性乳化沥青用量、纤维掺量3个因素对纤维微表处抗车辙、抗水损害与降噪性能的影响。

1 试验原材料与试验方法

1.1 试验原材料

1)改性乳化沥青

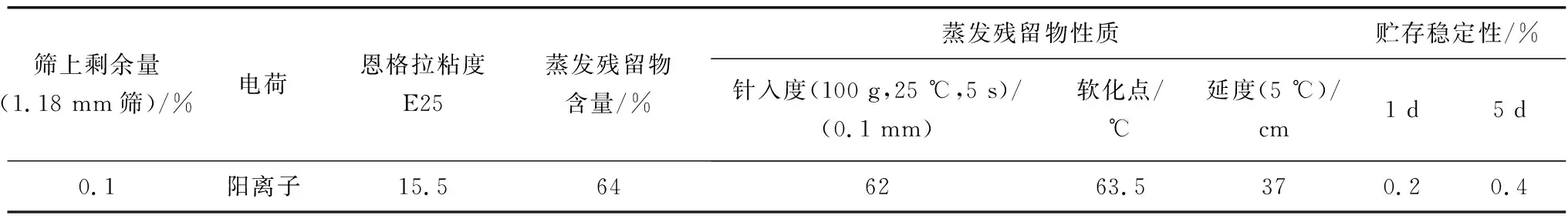

改性乳化沥青由2.5%乳化剂+5%SBR+90#基质沥青通过胶体磨制得,其各项指标见表1。

表1 改性乳化沥青指标Table 1 Modified emulsified bitumen index

2)集料

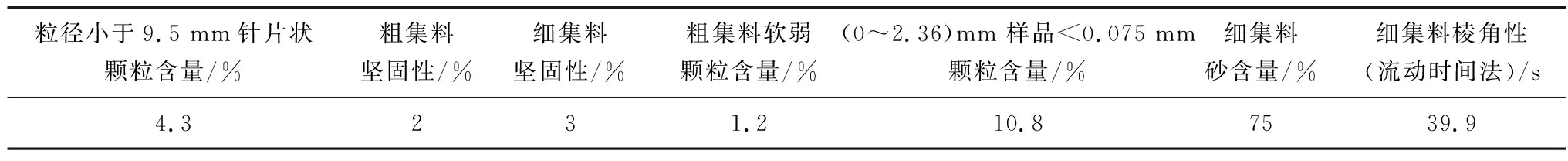

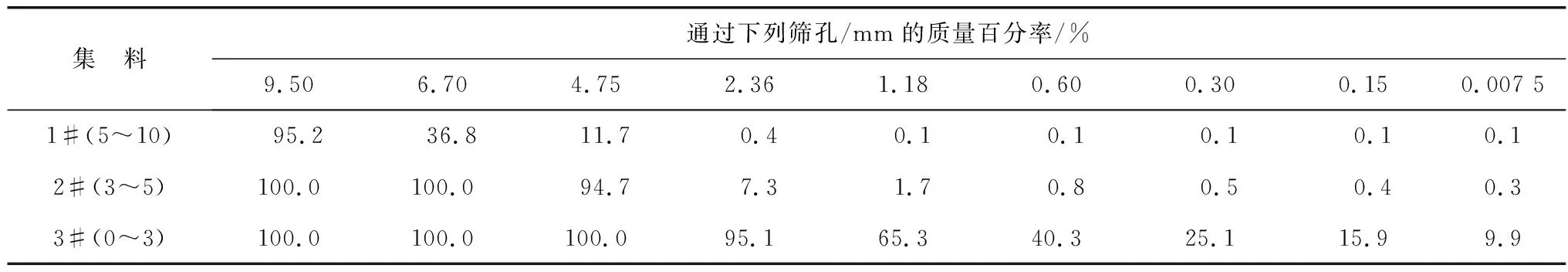

试验所用集料为0~3、3~5、5~10 mm的玄武岩,各项指标见表2,筛分结果见表3。

表2 集料性能测试结果Table 2 Aggregate performance test results

表3 集料筛分结果Table 3 Screening results of aggregate

3)填料

矿粉的主要作用是改善矿料级配,水泥、消石灰等具有化学活性的填料的主要作用是调整稀浆混合料的可拌和时间、成浆状态和成型速度等。笔者采用P.O32.5普通硅酸盐水泥和玄武岩矿粉作为填料。

4)纤维

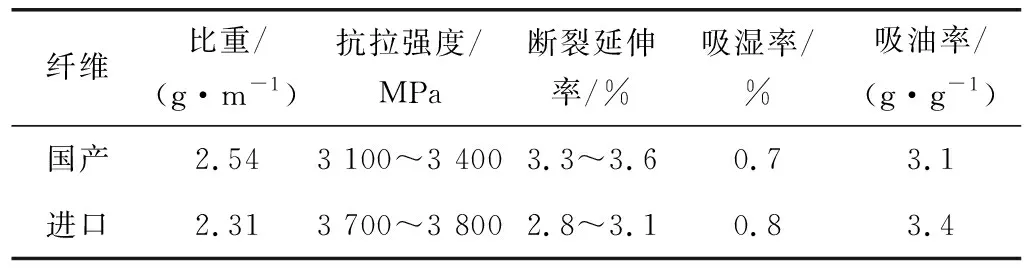

所用纤维为高强度、易剪切,吸水量小且与沥青粘附性好的玻璃纤维,有国产和进口两种。纤维加入应充分考虑其在微表处混合料中良好的分散性。如果分散不均匀,纤维在混合料中结团,易导致纤维吸收较多的沥青,从而使混合料中的沥青分散不均匀,进而影响混合料的路用耐久性能。纤维长度也会对微表处混合料性能产生影响。纤维太长,不易分散;纤维太短,加筋效果差。笔者通过调研,将纤维的长度定为6 mm[7-10]。国产与进口玻璃纤维主要性能指标见表4。

表4 国产与进口玻璃纤维性能指标Table 4 Performance indicators for domestic and imported glass fiber

1.2 试验方法

通过测试微表处混合料的抗水损害性能、抗车辙性能对微表处混合料的耐久性进行评价。

1)抗水损害性能

采用稀浆混合料湿轮磨耗试验进行浸水1 h和6 d湿轮磨耗测试,用磨耗后单位面积的质量损失率(WTAT)来评价其抗水损害性能。

2)抗车辙性能

采用我国稀浆混合料车辙变形试验进行评价,以碾压1 000次后的试件宽度变化率(PLD)来评价其抗车辙性能。

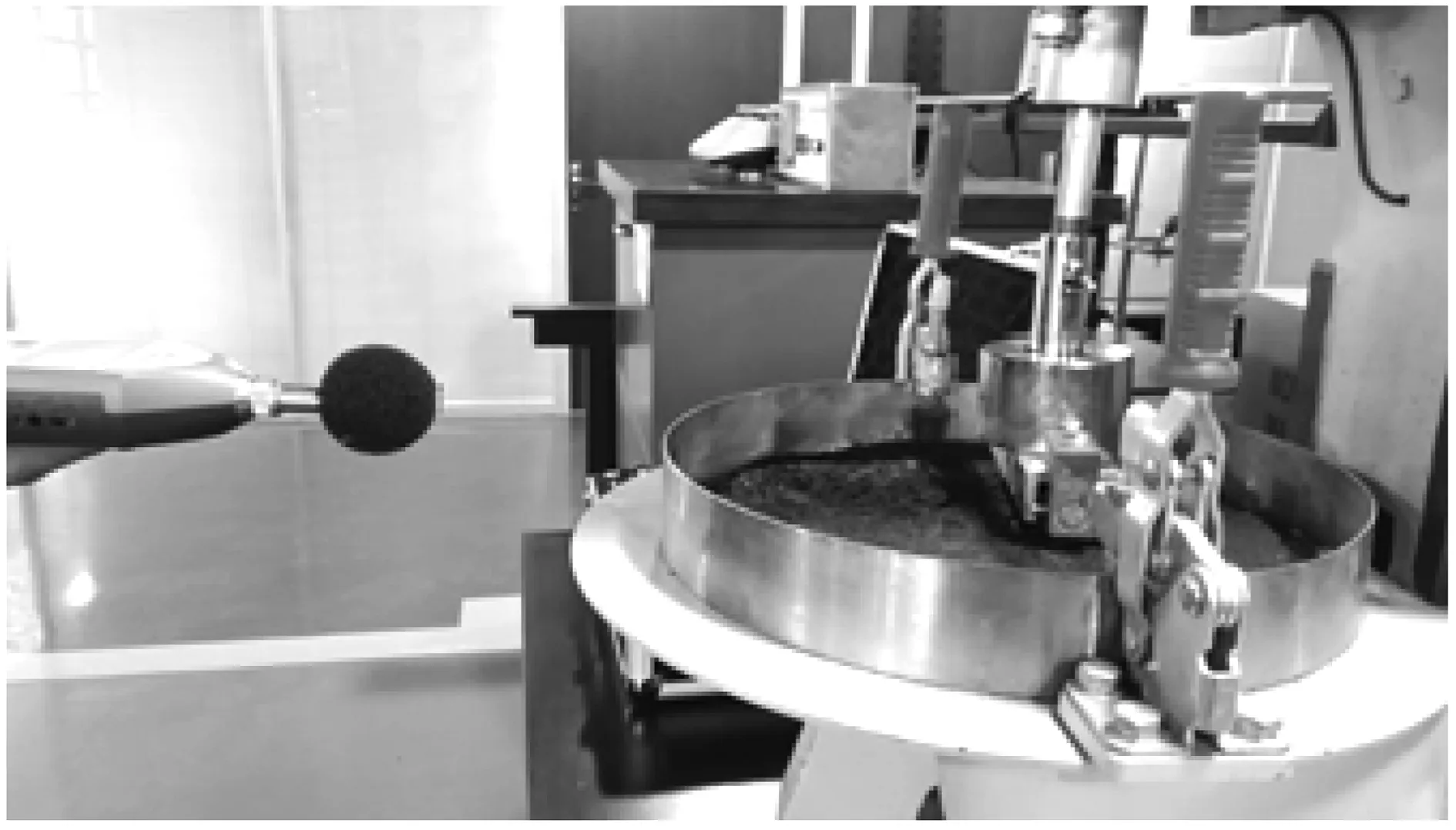

3)噪声测试方法

考虑试验条件和可行性等因素,室内噪声检测设备为噪声频谱分析仪,噪声测试试件为湿轮磨耗试件。测试时将试件固定在试验台上,确保试件在湿轮磨耗仪运行过程中不发生相对位移从而产生滑动摩擦噪声影响测试结果。为确保传声器附近无影响声场的障碍物,测试人员尽可能远离仪器,站在不致影响仪器测量值的位置。传声器固定在与磨耗橡胶管与试验台接触面齐平高度。传声器指向湿轮磨耗仪橡胶管磨耗头。传声器至试验托盘水平距离为20 cm,如图1。

图1 噪声测试装置Fig. 1 Noise test device

2 级配与材料优选

2.1 级配选择

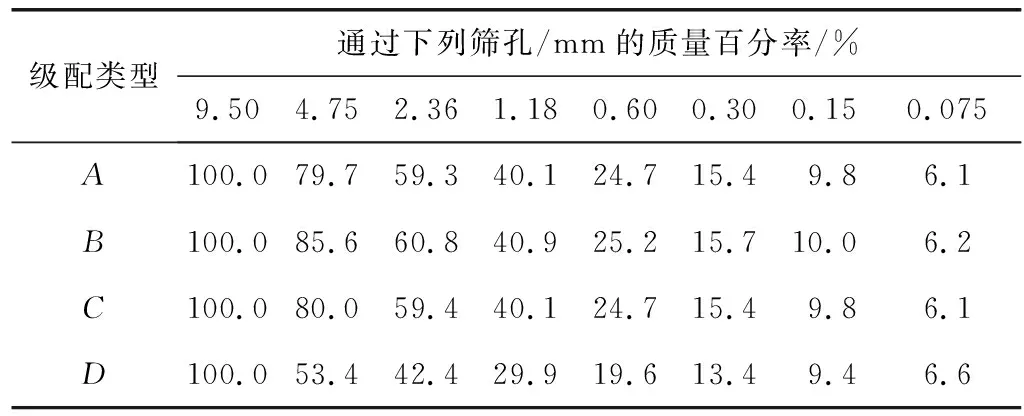

改善微表处路面的纹理,不仅可以降低轮胎、车体振动引发的振动噪声,还可以通过丰富的表面纹理消散空气压力,使空气泵吸噪声降低,从而达到微表处路面的降噪目的。而影响微表处路面表面纹理的主要因素是微表处稀浆混合料矿料的级配组成,尤其是粗集料的配比及用量。因此笔者结合调研结果,对ISSA-3型级配进行调整和优化,初步选定了4个调整级配(A、B、C、D)。

表5 级配A、B、C、D的矿料级配Table 5 Mineral aggregate gradation of A, B, C and D

2.2 材料优选

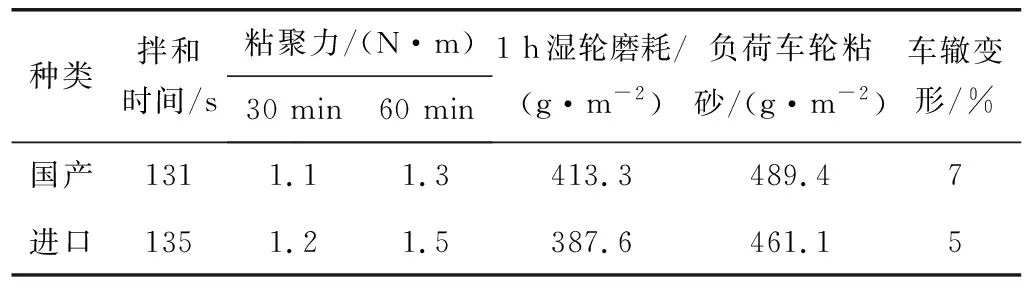

首先设计单因素试验对国产纤维和进口纤维进行性能优选,然后进行后续试验。纤维掺量选择0.15%。纤维比选试验结果见表6。

表6 掺加不同纤维的微表处路用性能对比Table 6 Comparison of road performance at micro surface withdifferent fibers

由表6可以看出,掺加进口纤维的混合料拥有较好的抗车辙性能和抗水损害性能。由60 min的粘聚力结果可以预计掺加进口纤维的混合料能更快的开放交通。因此,选择进口纤维进行后续试验。

2.3 水泥与水用量

水泥与水的主要作用是调整微表处混合料的可拌和时间、成浆状态和成型速度等。笔者采用P.O32.5普通硅酸盐水泥,根据集料的试拌效果确定水泥用量为2%、用水量为8%。

3 混合料路用性能影响因素研究

3.1 正交试验设计

通过调研,选择4个级配(A、B、C、D)、4个纤维掺量(0%、0.1%、0.15%、0.2%)和4个改性乳化沥青用量(9%、9.5%、10%、10.5%),设计三因素四水平的正交试验,考察3个因素对微表处混合料耐久性(抗水损害性能、抗车辙性能)和噪声的影响。

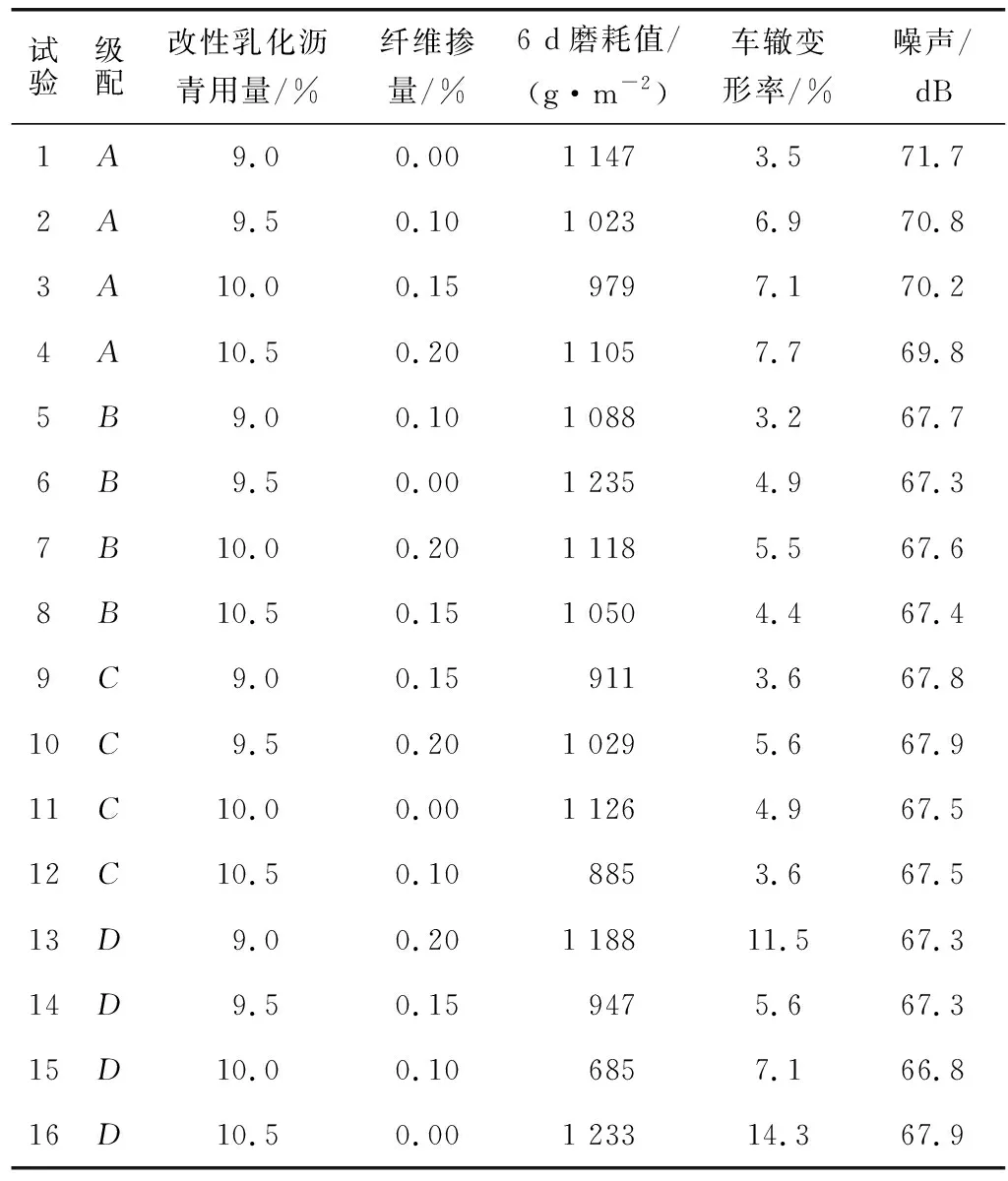

车辙变形试验、湿轮磨耗试验及噪声试验结果见表7。

表7 车辙变形试验和湿轮磨耗试验结果Table 7 Rut deformation test and wet wheel wear test results

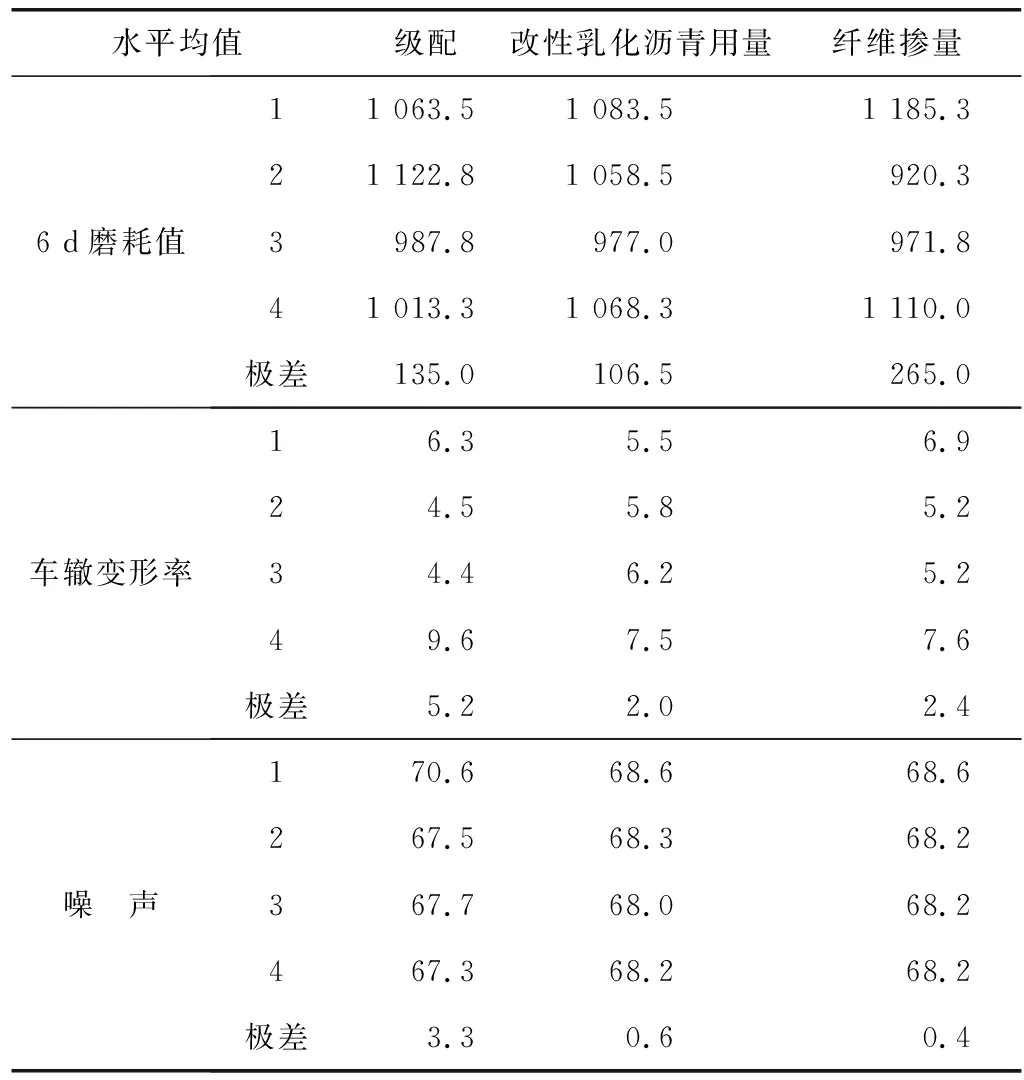

3.2 极差分析

极差法可较方便直观地确定主次因素的顺序,分辨某一因素的较优水平。极差分析结果见表8,各因素影响程度排名见表9。分析结果表明:纤维掺量是影响6 d磨耗值指标的关键因素,级配是影响车辙变形率与噪声的关键因素。

表8 极差分析结果Table 8 Range analysis results

表9 各因素影响程度排名Table 9 Ranking of factors influencing degree

3.3 方差分析

由于极差分析数据精度较低,不能找出摈弃因素,并且缺少用数据证明评价的置信概率,因此继续采用方差分析方法对试验结果进行分析。

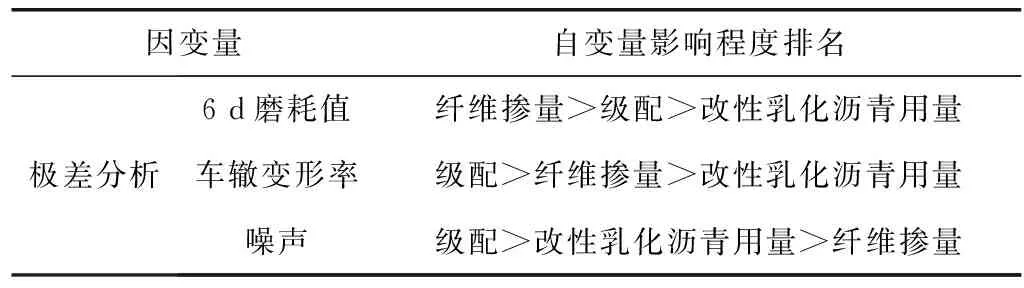

3.3.1 抗车辙性能

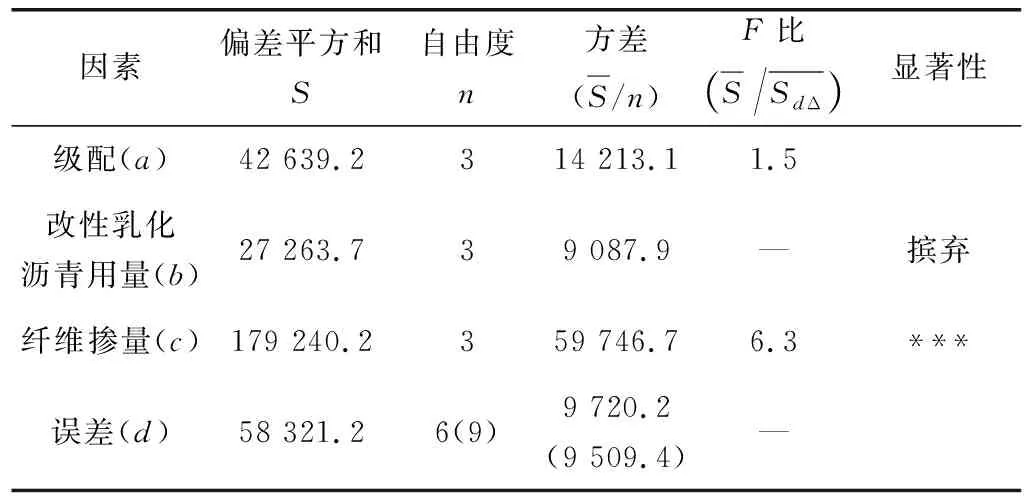

表10为抗车辙性能的方差分析结果。

表10 抗车辙性能方差分析Table 10 Variance analysis of anti-rutting performance

根据显著性水平α=0.1和α=0.05,表示因素的自由度f1(3)和试验误差的自由度f2(3+6),查F检验的临界值表,得Fα分别为F0.05(3,9)=3.86

由此可见,级配在车辙试验中属于特别显著因素,即主要因素;纤维掺量属于不显著的次要因素。由不同级配的车辙变形均值可以看出,级配B和级配C具有较好的抗车辙性能。级配D中粗料最多,理论上抗车辙性能应该最好,但从表中数据可以看出,级配D抗车辙性能最差。分析原因发现,由于级配D粗集料较多,细料少的级配特点使其矿料与沥青的粘附性较差,导致其在车轮的反复碾压下发生开裂。

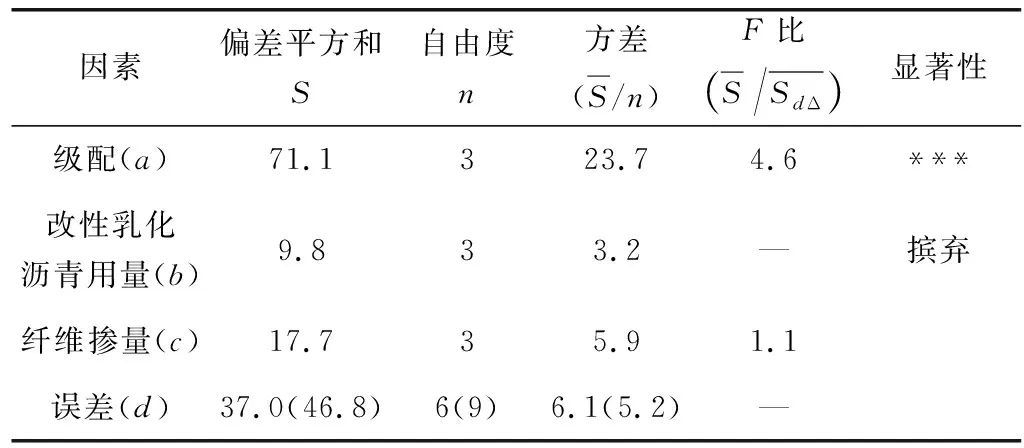

3.3.2 抗水损害性能

由不同纤维掺量的磨耗值可以看出,磨耗值随纤维掺量的增加呈先降低后升高趋势,说明纤维可以提高微表处混合料抗水损害性能,但掺量不易过大。纤维掺量太大,纤维分散不均匀,在混合料中结团导致纤维吸收较多的沥青,从而使混合料中的沥青分散不均匀,影响矿料与沥青的粘附性,使矿料容易剥落,且容易在混合料表面形成纤维斑,这些纤维斑在进行磨耗试验时极易被磨掉。

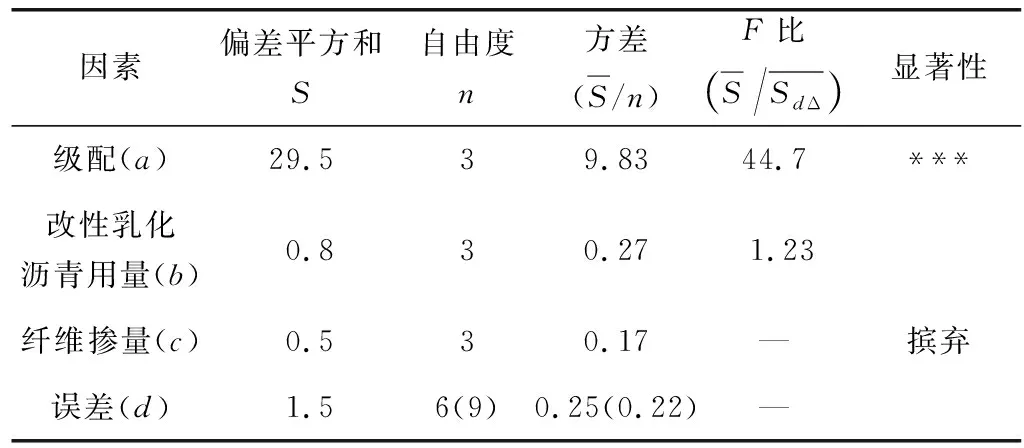

进一步对磨耗值进行方差分析,见表11。

表11 6 d湿轮磨耗方差分析Table 11 Variance analysis of 6 d wet wheel wear

根据显著性水平α=0.1和α=0.05,表示因素的自由度f1和试验误差的自由度f2,查F检验的临界值表,得Fα分别为F0.05(3,9)=3.86

由此可见,纤维掺量在磨耗试验中属于特别显著因素,即主要因素;级配属于不显著的次要因素。由不同纤维掺量的磨耗均值可以看出,最佳纤维掺量为0.1%。

3.3.3 室内噪声测试结果及分析

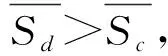

表12为微表处噪声的方差分析结果。

表12 噪声测试结果方差分析Table 12 Variance analysis of noise test results

根据显著性水平α=0.1和α=0.05,表示因素的自由度f1和试验误差的自由度f2,查F检验的临界值表,得Fα分别为F0.1(3,9)=2.81>Fb=1.23和F0.05(3,9)=6.99 由此可见,级配在噪声试验中属于特别显著因素,即主要因素;改性乳化沥青用量属于不显著的次要因素。由不同级配的噪声均值可以看出,3个调整级配均有降噪效果,级配D降噪效果最好。 1)掺加进口纤维的混合料拥有较好的抗车辙性能和抗水损害性能。 2)针对车辙变形率指标,级配属于特别显著因素,纤维掺量属于不显著的次要因素。由不同级配的车辙变形均值可以看出,级配B和级配C具有较好的抗车辙性能。 3)针对6 d磨耗值指标,纤维掺量属于特别显著因素,即主要因素;级配属于不显著的次要因素。由不同纤维掺量的磨耗均值可以看出,最佳纤维掺量为0.1%。 4)针对噪声指标,级配属于特别显著因素,即主要因素;改性乳化沥青用量属于不显著的次要因素。由不同级配的噪声均值可以看出,3个调整级配均有降噪效果,级配D降噪效果最好。4 结 论