金属磨损自修复技术在汽车发动机维修中的应用

李双标

(91172部队,海口 570100)

随着国力的增强,汽车已成为我国人民出行的重要交通工具,极大方便了人们的工作与生活。与此同时,汽车故障种类与数量也随之增多。发动机作为汽车的核心部件,一旦发生故障,车主通常不得不将其送到维修店维修,而汽车发动机的维修费用不菲,给车主造成了较大经济压力。为此,有必要寻找一种更经济实惠的维修技术。在此背景下金属磨损自修复技术在汽车维修领域中得到了越来越广泛的应用。本文就该技术在汽车发动机维修中的应用进行简要介绍,以供参考。

1 金属磨损自修复技术的概念

金属磨损自修复技术是表面工程领域的一项革命性技术,所用的修复材料是一种矿石粉体,粒度<10μm,通常与润滑脂或油品混合使用。其中,蛇纹石(3MgO·2SiO2·2H2O)属于主要成分,其次为软玉,占比为10~40%;次石墨占比在1~10%。修复材料经挤压作用后到达金属摩擦表面,从而形成较强的结合力,生成金属陶瓷保护层[1]。由于该材料与油品无化学反应,不会影响到油品的黏度与性质。同时,该材料绿色环保,对环境与人体均无害。运用该技术能让发动机正常工作,并能延长发动机的使用寿命,改善其精度,减小摩擦系数,从而减少停工损失。该技术可以在不解体装备的条件下完成机械设备的自我修复。通过在摩擦表面生成一个保护膜,改善摩擦表面的光洁度与硬度。同时,能够使机械振动产生的噪音减小,达到节约能源、延长设备使用寿命的目的。

2 金属磨损自修复技术的工作原理

金属磨损自修复材料是源自一些天然矿石材料,主要成分是由羟基硅酸盐的复杂组分构成的微米级粒径的组合物。这些组合物颗粒在常温条件下化学性质非常稳定,无毒害作用,不溶于润滑油,也不与润滑油产生化学反应。因此,润滑脂或润滑油可以作为载体把上述材料颗粒带入机械的摩擦界面,在研磨作用下微粒与金属摩擦表面会出现相关的物理变化与化学变化。这能使摩擦系数降低,并达到超精研磨的目的。金属表面的微凸体在超精研磨的作用下发生断裂,且金属表面出现化学置换反应,镁原子与铁原子发生反应,从而在铁基金属表面形成一个成分为铁基硅酸盐的保护层。在机械工作时,零部件之间存在磨损现象,当磨损严重时会引起凹凸现象,甚至温度过高。磨损产生的热能为置换化学反应提供了继续的能量,从而使磨损部位得到修复,并提高表面光洁度。同时,还能有效降低摩擦系数。如果摩擦热能减少,无法满足修复层化学反应所需的能量,置换反应也会终止,修复也就停止[2]。

3 该技术在汽车发动机维修中的应用

3.1 气缸磨损不严重

若气缸磨损不严重,未超过限定范围时,可在不解体发动机的条件下运用该技术进行维修。首先,把金属磨损自修复材料注入到气缸内,避免修复材料接触到活塞顶部。随后,将供油系统切断,然后启动几次马达,启动时间控制在5s内,启动间隔时间应在10s内[3]。为了将修复材料运送至摩擦表面,可采用强制式润滑方式,并利用活塞工作的变载运动达到金属磨损的自我修复目的。其次,把修复材料放入机油内,首次添加量必须参照润滑油定量与压缩比值,并用润滑油对修复材料浓缩液进行稀释处理。然后,将稀释后的油液放到发动机的油底壳内进行修复。混合液的加注量标准如下:压缩机降到90%时,混合液的加注量标准为40~50ml/L;压缩机降到80%时,加注量标准为48~70ml/L;若压缩机降到70%时,加注量标准为64~90ml/L。第二次进行自修复材料加注操作时,时间必须控制在首次加注结束后车辆运行距离400~600km左右。此外,必须定期更换油滤清器。

3.2 气缸与活塞环损坏严重

当出现气缸与活塞环严重磨损时,运用该技术进行维修的操作流程如下。

第一,拆卸已经损坏的活塞环、研磨气门,并更换发动机气门油封部件。同时,彻底清除活塞环内的积碳,增设气缸套。第二,根据相关设计标准将新的活塞与活塞环装配到气缸内。第三,在气缸壁表面均匀涂抹一层自修复材料。第四,气缸盖装配完成,运用金属自修复技术进行修复。

3.3 拉缸故障

汽车发动机在工作过程中水箱如果长时间处于缺水状态,发动机散热功能就会减弱,最终引起拉缸故障。运用金属磨损自修复技术的维修流程为:首先,将活塞环与气门油封更换掉,并清理掉活塞内存在的积碳;其次,借助细砂纸清理气缸内层,清除附着物;再次,运用修复材料涂抹气缸壁表面;最后,气缸盖装备完成,运用金属自修复技术进行修复[4]。

4 运用该技术对汽车发动机维修后的试验结果

4.1 性能试验

本次运用桑塔纳2000时代超人(发动机型号为AJR)进行汽车发动机金属自修复试验。通过研究发现发动机性能发生了下列改变:与常规修复技术的发动机相比,运用自修复技术维修后的汽车发动机气缸压缩比提高了约10~15%,发动机动力提高了约5~25%,发动机油耗减少了5~12%。此外,有害气体CO与碳氢化合物排放量减少了10~50%[5]。

4.2 气缸理化试验

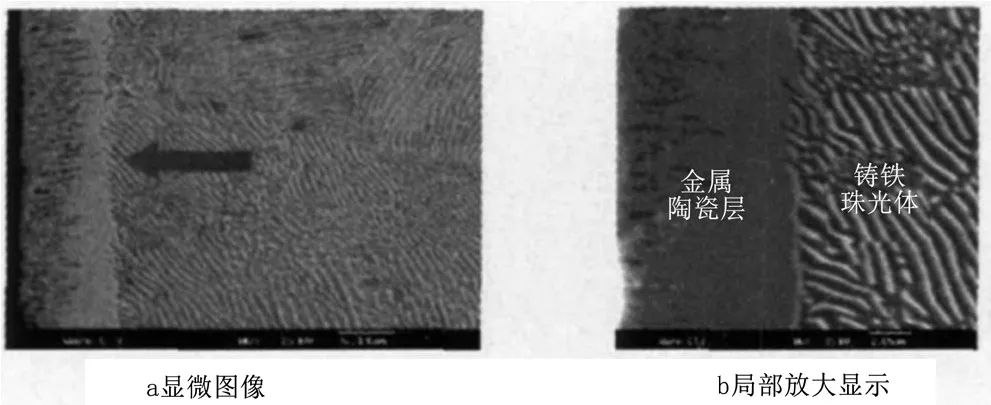

利用电子显微镜扫描经金属磨损自修复技术处理的发动机可以发现,气缸表面形成了一层金属陶瓷保护层,并能清楚观察到保护层分为两部分,包括底层与表层,厚度约为8~10μm(见图1)。

图1 电子显微镜下发动机气缸金属陶瓷保护层

5 结语

总之,金属磨损自修复技术可以说是汽车维修领域的一项革新技术。运用该技术维修汽车,不仅能节省时间,而且更加经济实惠。通过实践证实,该技术可以在不拆卸发动机的条件下迅速修复发动机内的磨损部位,进而延长发动机使用寿命。此外,实现了对传统摩擦学润滑理论与材料科学、表面工程科学等领域的重大突破。为此,今后我们还应继续深入研究此技术,加快该技术的更新换代,促进汽车维修行业的进一步发展。