桥式起重机多功能抓手设计与分析

黄巍东 周奇才

(同济大学机械与能源工程学院,上海 200092)

为迎接世界范围内的“互联网+智能化”制造进程,各国都提出了不同表现形式的先进制造或技术创新策略。起重设备作为生产制造过程中不可或缺的一部分,理应在这场智能化革命中扮演重要角色。产品性能自动化、智能化和数字化是未来桥式起重机发展的一项重大趋势。自动化产品,如识别、定位、抓取等自动化应用,在起重机械行业的应用潜力非常巨大,前景也十分广阔[1]。

智能多功能吊具设计首先要满足桥式起重机对被吊物体起吊的基本需求,吊钩功能是我们在做综合功能设计时必须具备的。除吊钩以外,电磁吸盘、抓斗都在不同的应用领域有着独一无二的特长。本文将通过对桥式起重机机械抓手进行综合分析,以及各种结构的受力计算、演算、模拟,通过详实的分析和严密的逻辑设计、精确的公式演算,得出一个相对完善的自动化桥式起重机多功能抓手。

1 多功能抓手的总体结构

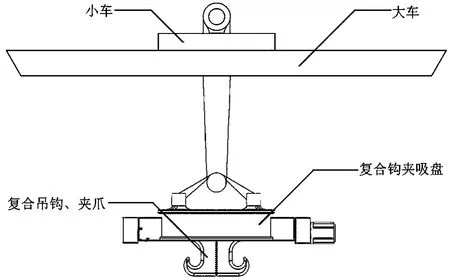

市面上常见的桥式起重机抓手,大概可以划分为三大类:吊钩、电磁盘、抓斗。而我们在本文将研究的是该抓手的升级版——多功能智能机械抓手,如图1所示。从功能定义上看,该抓手的功能应属于广义的智能机械手范畴。它应该包含有机械手的特定的部分功能形式,而该种形式又必须与桥式起重机的抓手的抓取功能需求相匹配。

图1 多功能吊具功能结构示意图

因此,该特定智能机械抓手的功能分析,需要从机械手的功能结构入手。我们在机械设计上考虑将钩和夹持集成在同一个功能位置上。通常的吊钩结构参数都是从截面形状和水平方向的形状两方面入手。通用吊钩的截面形状有:圆形截面、矩形截面、梯形截面等,大吨位的锻造工艺做的吊钩通常为梯形截面,梯形截面材料省、结构合理,为通常吊钩的首选截面形状。而在我们的复合吊钩设计中,考虑到与卡爪结构相关联,截面形状为矩形截面。

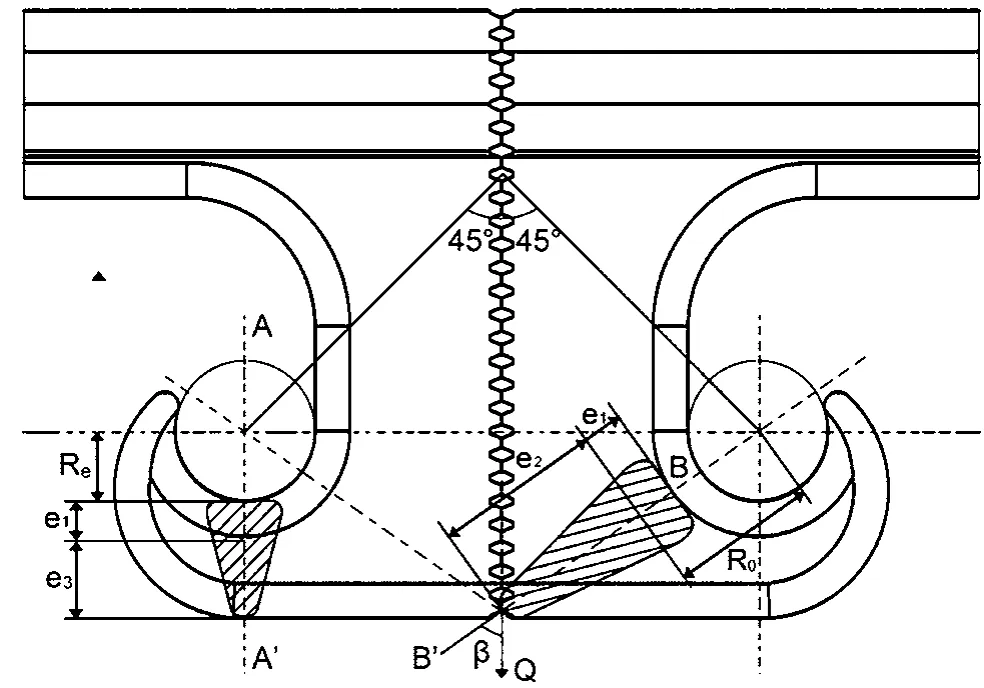

概念上的设计是否满足机械结构强度需求,需要对设计结构进行理论计算与验证分析。首先,从吊钩的功能入手进行分析与计算。我们将其结构按照标准双吊钩简化计算理论进行简化受力分析,采用主流的吊钩设计曲线梁理论一般化应用,利用双梯形截面计算公式,对设计的双钩结构进行吊钩受力强度分析,揭示其内应力的分布规律和危险截面。验证设计尺寸符合安全设计系数,并指导优化设计尺寸。

图2 设计吊钩模型受力计算简化图

主要简化受力分析如图2所示,本设计中我们只需要重要考虑A-A和B-B危险截面的受力,其中,A-A截面中,内侧可能受到的最大拉应力计算公式如式(1)所示。

式中,Q为额定吊重量,t;FA为截面面积,mm²;KA为形状系数;R0为截面形心轴线至曲率中心点O的距离,mm;e1截面形心至截面外边的距离,mm。

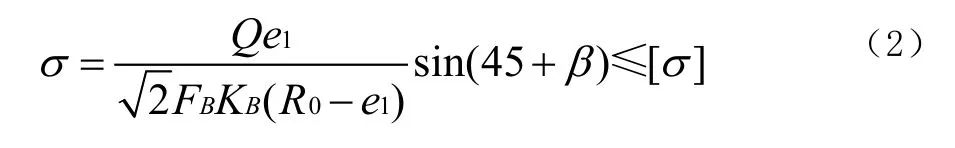

而分析截面B-B时,内侧最大拉应力公式为如式(2)所示。

顶部定位槽承担着主要荷载,其受到的剪切力与槽部高度的关系,如式(3)所示。

除通过以上对吊钩功能进行求解验证外,我们还对该复合抓手的夹持与磁吸功能进行了设计与结构分析[2]。

2 吊夹一体结构中夹持结合磁吸抓手设计与分析

吊装夹具的抓取功能是机械手抓取功能的一个子应用。桥式起重机的三维自由度是自由式、开放式的,主要靠钢丝吊绳连接,没有关节能为最终的抓取提供支撑,这就决定了夹持方式抓手在吊装抓手应用时的局限性。它只能在一个维度上Z方向对物体进行垂直抓取。

在功能分析方面,垂直抓取是机械手抓取工况中最恶劣的一类环境应用,其对工件的抓取全靠夹持力所提供的摩擦力来保证,如图3所示,受夹具材质、工件表面质量、抓取环境等的影响都非常巨大。在桥式起重机重型物体抓取和搬运时,安全性是我们必须考虑的首要因素。存在诸多不可靠因素会影响抓取的安全性,所以,在垂直方向抓取环节,我们采用的设计方式为抓吸结合式,单纯的抓取力并不独立完成被起吊物体的固定,而是与电磁吸盘共同作用,让夹持作为一种方向定位的辅助夹具,保证吊装过程的安全性。

图3 设计夹持功能工作状态示意图

在与磁吸功能的结合方面,我们对各种磁吸盘的结构进行了分析对照,得出整圆形结构是具有最大单位面积吸力的,但在本复合机构中,整圆结构被夹持功能分割为两部分,如果采用多个小圆形结构单元拼合成一个大的吸盘结构,多个圆形结构又不能完全切合,各圆形之间存在一定的间隙,这些间隙就会大大减少吸盘在单位面积上的吸力,因而在磁吸尺寸较小的工件时,由于间隙位置的磁力缺乏,而产生空洞,从而造成吸附不牢等现象。

根据机构形状我们采用圆形电永磁吸盘,但简单的单圆磁吸结构与复合抓手的机械结构相冲突,复合抓手机构只能为磁吸结构提供两个大的半圆区域。要尽量设计出大的有效磁吸面积,我们就采用了扇形组合方式。其结构形式如图4所示,主磁体为6个小扇形磁体环,均匀分布在两个大扇形上,由此结构内部的可逆磁体、线圈、磁极块等都是扇形结构组合,整体外形还看似一个圆形电永磁吸盘。通过这样的组合方式,使电永磁吸盘对可励磁极有最大的励磁效率,与之相应的是,在励磁效率相当的情况下,采用该扇形内部构造的圆盘外形机构,能产生最大单位面积的吸力[3]。

图4 扇形主磁体组合圆形吸盘结构示意

3 总结

本文对智能抓手的功能需求进行详细深入的分析,优选组合智能抓手应具备的功能,并分别对每项应具备的功能进行对照,深化了机构设计需求,并在各种功能的组合情况下尝试做出原型机构的设计与研究。在对原型机构进行完善设计的基础上,又从各种功能需求及荷载要求的角度,对关键位置或功能节点进行反复推演验证,在有必要的地方还进行了完善的数据计算与对照分析,分别从吊钩结构、夹持结构及电永磁吸盘结构方面对该复合吊装抓手进行了全面解析,并从机构和强度等方面论证了该机械机构的设计生产可行性。

———《扇形的认识》教学廖