数控车削螺纹类零件的有效编程方法

——以螺纹轴任务为例

欧立文

(朝阳工程技术学校,朝阳 122000)

螺纹的编程和加工是数控车削加工教学中的一项重要课程,也是数控车床加工的一项主要内容,更是学生必须要熟练掌握的一项操作技能。因螺纹的种类较多,涉及的加工编程指令和方法不尽相同,本文将以普通外圆柱螺纹轴为例,阐述螺纹类零件的编程方法。

图1 螺纹轴

1 螺纹轴任务

如图1所示,螺纹轴零件坐标系原点设在其右端面和轴线的交点上,机床的刀架是前置刀架。外圆柱面与退刀槽均已加工到尺寸要求,分别用G32、G92、G76指令编写螺纹部分的数控加工程序。

2 任务实施

2.1 车削螺纹编程指令

编程指令如表1所示。

2.2 确定切削外螺纹的基本参数

2.2.1 确定背吃刀量和切削次数

切削螺纹时,背吃刀量遵循依次递减的分配原则。加工螺纹时,背吃刀量和切削次数可以根据螺距的大小选择,如表2所示。

由表2可知,本例加工M24X1.5普通外螺纹,螺距为1.5mm的螺纹牙深(半径值)为0.974mm,编程是按照直径方式编程,所以总的切深量是1.948mm。切削次数为4次,第1次背吃刀量为0.8mm,第2、3、4次背吃刀量分别为0.6mm,0.4mm,0.16mm。

2.2.2 确定外螺纹小径d1

外螺纹小径d1可根据经验公式d1=d-2h=d-1.3P来确定,式中,d为螺纹大径,mm;h为螺纹牙深,mm;P为螺距,mm。对于本任务计算外螺纹小径d1=φ22.05mm。

表1 编程指令

2.2.3 确定每次切削直径值(X值)

每次切削直径值根据切削次数和对应的背吃刀量来确定。由上文可知本任务第一次切削直径(径向终点坐标)为X23.2,第二次切削直径为X22.6,第三次切削直径为X22.2,第四次为切削到螺纹小径值为X22.05。

2.2.4 确定螺纹起点和终点轴向尺寸(Z值)

加工过程中为保证螺纹螺距均匀,因此车削时在螺纹长度的两端设置足够的升速进刀段δ1和减速退刀段δ2,其中δ1可取2~5mm,δ2为退刀槽宽度的一半左右,取1~3mm。本例中取δ1=3mm、δ2=2mm。

2.2.5 确定主轴转速

螺纹切削时要选择较低的主轴转速,来降低刀具的进给速度。在实际教学中主轴转速一般可按公式n≤1200/P-80来确定。式中,P为螺距,mm;n为主轴转速,r/min。取P=1.5mm,由公式计算n≤720r/min,这里取n=500r/min。

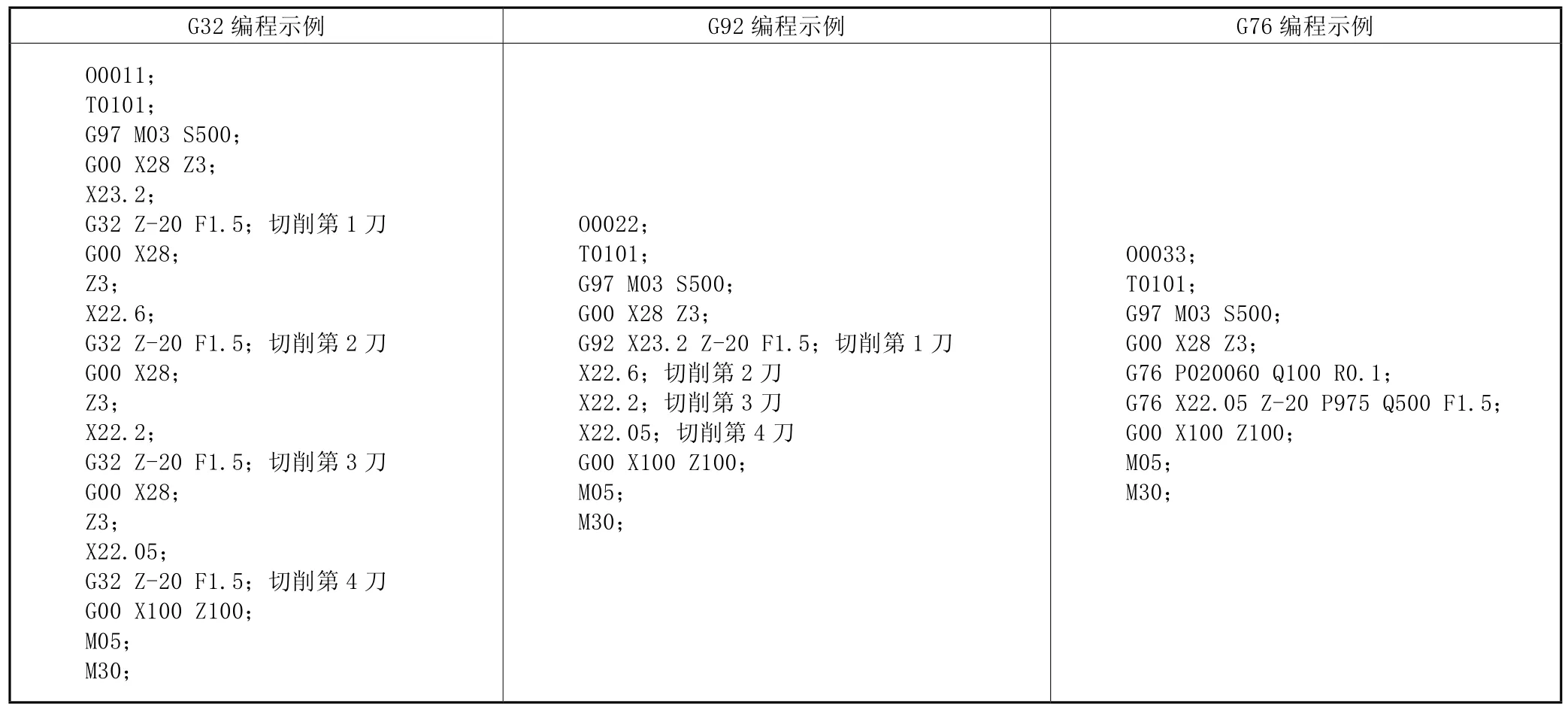

2.3 编写数控加工程序

编写螺纹部分的加工程序如表3所示。

3 注意事项

3.1 选择直径

刀具的挤压会使螺纹大径变大,因此外圆直径要比螺纹大径小些,一般比公称直径小0.1P,P为螺距。

表2 公制螺纹加工切削次数与背吃刀量(直径值)

表3 数控加工程序单

3.2 选择起点

使用G92、G76指令编程时需要设定循环起点,循环起点应设在加工螺纹的外部,本例将循环起点设在(X28,Z3)位置。

3.3 选择格式

在G32、G92、G76指令编程格式中,F为导程,不是进给量。

3.4 选择进给量

螺纹加工时主轴旋转一周,螺纹车刀的进给量必须等于螺纹的导程,因此螺纹加工过程中主轴转速要保持恒定,并且不使用恒线速度控制功能。

3.5 减小误差

为保证螺纹加工质量,螺纹加工前先设一定的磨损量,加工完毕后,在用螺纹环规、塞规等进行检测。

4 结语

加工普通螺纹可以采用G32、G92、G76 指令进行编程加工。G32 指令加工螺纹时,刀具的移动切削需要通过编程来完成,这会导致编写的程序段较多,教学中不经常使用。G76 指令编程效率较高,一般适用大螺距螺纹,在螺纹精度要求不高的情况下,使用较多,本例仅介绍其编程方法。G92指令简化了编程,与G32指令相比提高了编程效率,因此应用更为广泛,但G92指令受进刀方式的影响,螺纹中径误差大,加工时要经常检测以保证螺纹的加工精度。总之,加工螺纹时选择合理的编程指令和加工方法不仅能提高螺纹加工效率,还能保证螺纹的加工质量,更能降低生产成本。