一种天然色素微胶囊的制备

王杨柳,刘高伟,刘靖彦

(中原工学院纺织学院,河南郑州 450007)

0 引言

微胶囊是指将芯材(固体、液体或气体)利用天然或合成的高分子材料包覆起来,形成微胶囊的直径从纳米到几微米甚至几百微米的核-壳结构的微小容器[1-2]。微胶囊技术是在最近几十年形成和发展起来的一项新兴技术。从20世纪50年代开始,现已经广泛应用于医药、香料、热敏材料等诸多领域[3]。芯材为姜黄色素,壁材为苯乙烯的聚合物。苯乙烯具有耐高温、耐酸碱度好、透明高等特点,是一种比较理想的包裹材料。姜黄色素作为天然色素,其耐候性较差,易受外界因素的影响,因而在应用方面受到一定限制。因此,为了克服耐候方面存在的不足,常将其微胶囊化,微胶囊的芯壁结构可以将芯材与外界环境隔离,使其免受外界的氧气、高温、紫外线等多种因素的影响。利用壁材极高的耐候性,弥足芯材耐候性较差,而又不破坏色素的色光[4-5]。

1 实验部分

1.1 实验材料

苯乙烯(St)(分析纯,天津市大茂化学试剂厂);偶氮二异丁腈(AIBN)(分析纯,天津市科密欧化学试剂有限公司);聚乙烯醇1799(PVA)(分析纯,配制成1.5% PVA水溶液,上海阿拉丁生化科技股份有限公司);去离子水(自制)。

1.2 实验仪器

数显高速剪切乳化机(FA25(弗鲁克(上海));电动搅拌器(D2010W,上海梅颖浦仪器仪表制造有限公司);光学显微镜(VK-X110,日本Keyence);粒度分析仪(MS2000,英国马尔文公司)。

1.3 微胶囊的制备

向250mL的三口烧瓶中依次加入0.45g AIBN 、15.0g St和100mL去离子水,在40℃水浴条件下以一定的搅拌均匀,加入3.0g色素继续搅拌分散后加入20mL PVA溶液和130mL去离子水,通入冷凝水,使水浴锅的温度控制在60℃,启动高速剪切乳化机以10000r/min的转速乳化10min,再将温度慢慢升至75℃,后用电动搅拌器搅拌并保持此温度聚合反应4 h,边搅拌边冷却至室温,得到含有姜黄色素的微胶囊。

1.4 微胶囊最佳条件的确定

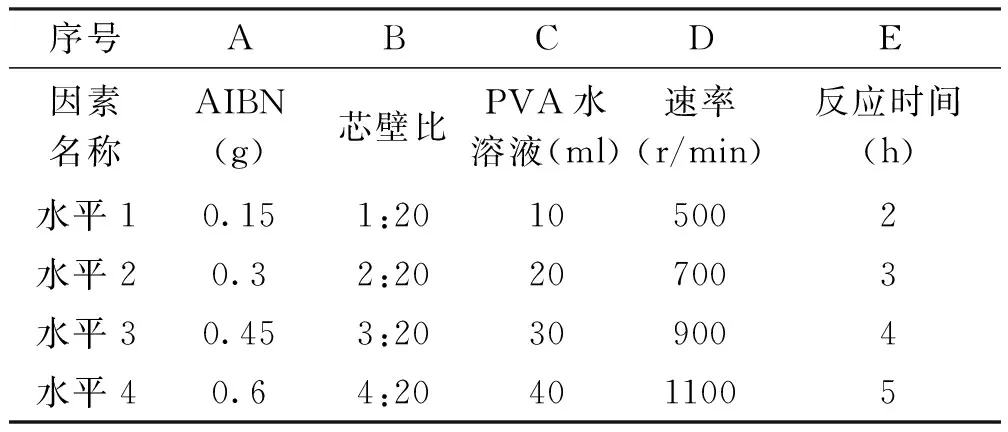

选取AIBN(1%,2%,3%,4%)、芯壁比(1:20,2:20,3:20,4:20)、PVA添加量(10 ml,20 ml,30 ml,40 ml)、反应速率(500r/min,700 r/min,900 r/min,1100 r/min)、反应时间(2 h,3 h,4 h,5h)为因素,确定五因素四水平,以平均粒径为指标通过正交实验确定微胶囊化的最佳条件。表1为正交试验因素表。

表1 正交试验因素水平表

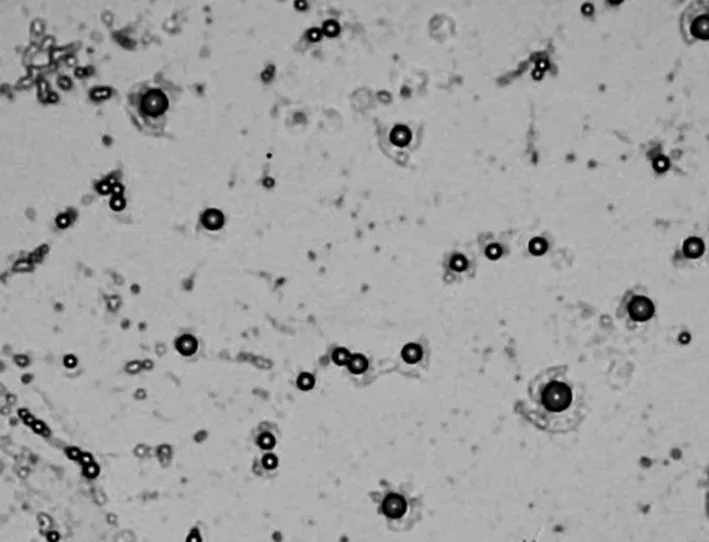

1.5 光学显微镜观察

将合成的微胶囊乳液稀释,使用日本产的VK-X110型光学显微镜对微胶囊的形态进行观察:微胶囊的团聚、外观形态、总体的颗粒大小及分布等情况。

1.6 粒径测试

将制备的微胶囊乳液加入到粒径分析仪中分析微胶囊的平均粒径。

2 结果与讨论

2.1 微胶囊的形貌分析

图1 姜黄色素微胶囊的光学显微镜图

由图 1可以看出,微胶囊分布较均匀,分散性良好;表面光滑、无缺陷。粒径均在 1μm~40μm之间。

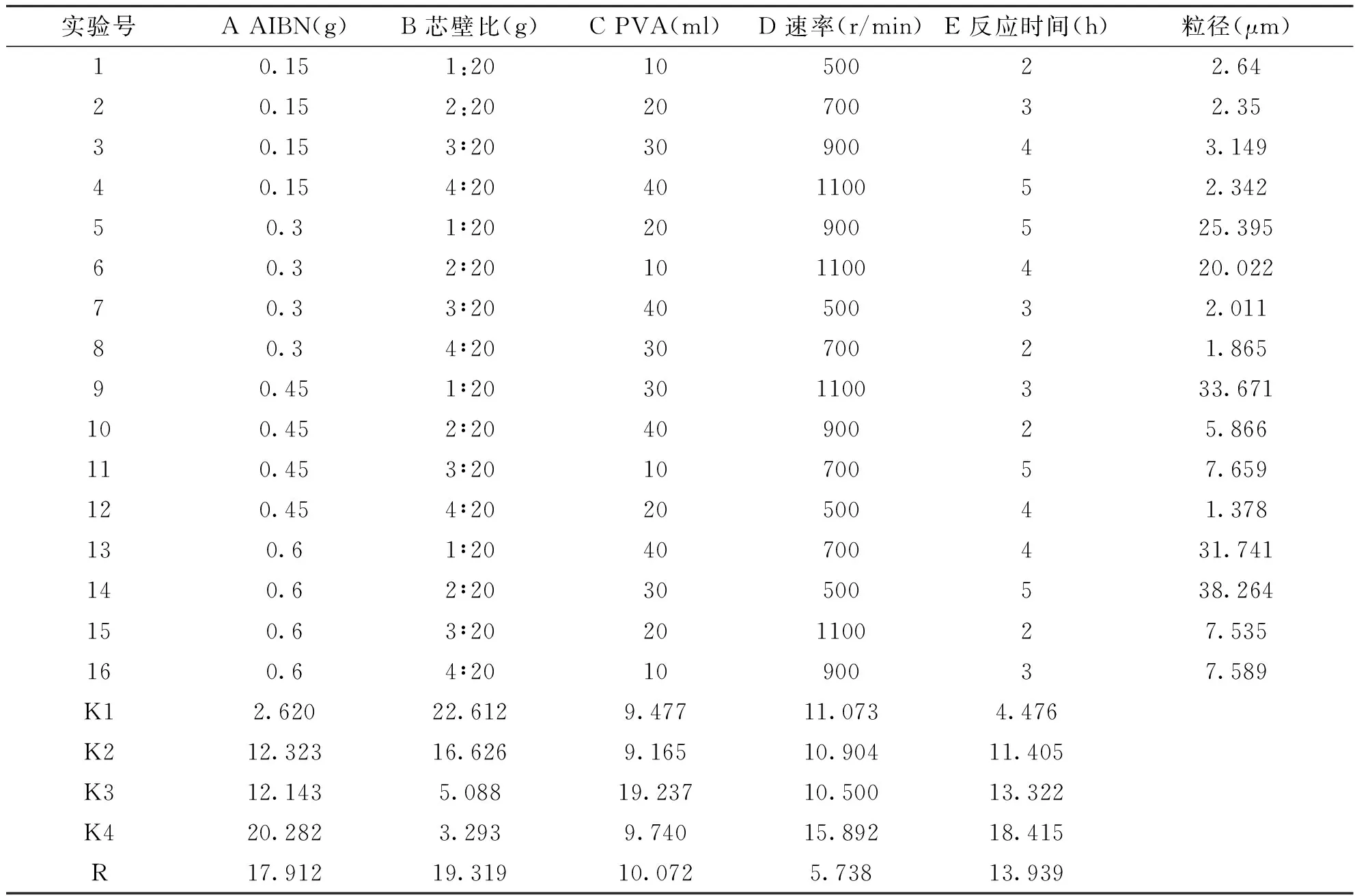

2.2 姜黄色素微胶囊制备条件优化

表2 正交实验结果

由表2可知,5个因素中反应时间对结果的影响较为显著,各因素对粒径的影响大小顺序为芯壁比>AIBN的含量>反应时间> PVA>反应速率。最优的工艺条件为A3B4C2D1E3,即AIBN的含量为0.45g,反应时间为4h,姜黄的含量为3g,PVA的含量为20ml,反应速率为500r/min时,姜黄色素的粒径最小为1.387μm。

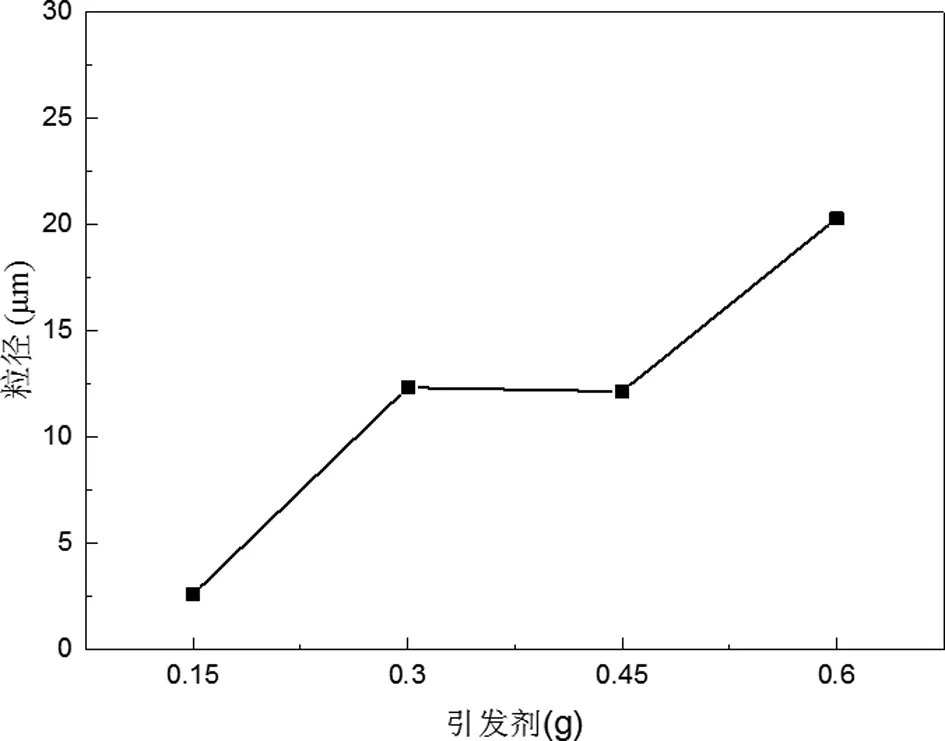

2.3 引发剂的含量对微胶囊粒径的影响

由正交实验各水平的平均值可以得出引发剂的含量对微胶囊粒径的效能曲线图。

图2 引发剂的含量对微胶囊粒径的影响

由图2分析可知,随着引发剂AIBN的量的增多,粒径逐渐增大。微胶囊粒径增大的原因是:随着 AIBN 用量增大,可参与反应的自由基浓度也增大,自由基与单体结合的几率也会增加,反应速率加快,使得单体的聚合中心增长很快,使微球粒径增大,最终使微球的数量和粒径有所增加[6]。因此,在聚合过程中,引发剂用量应适当减小。

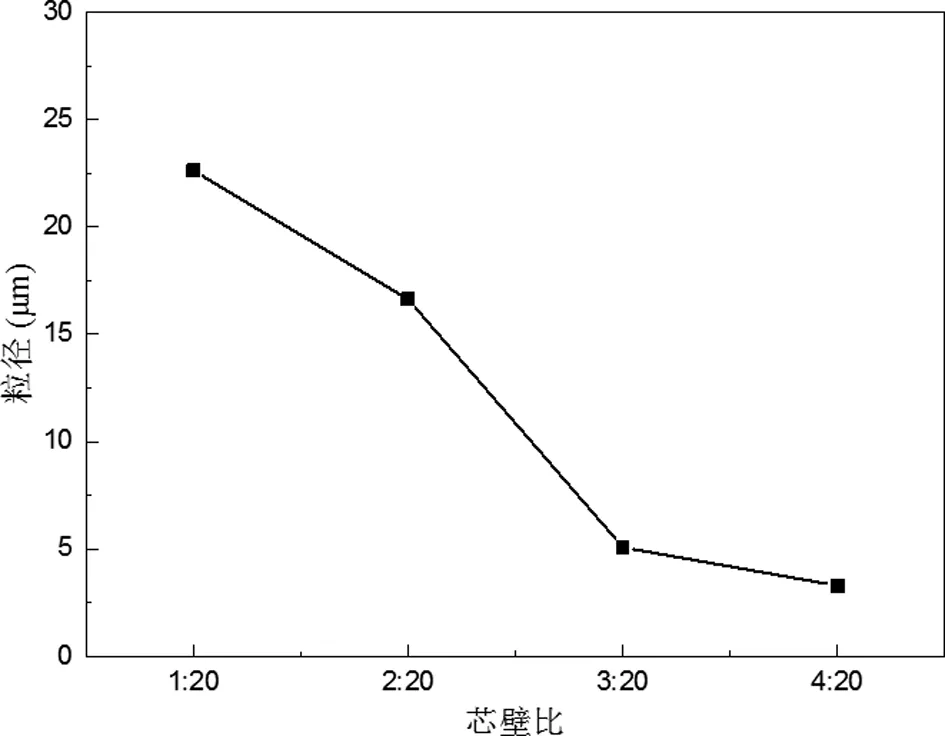

2.4 芯壁比对微胶囊粒径的影响

由正交实验各水平的平均值可以得出芯壁比对微胶囊粒径的效能曲线图。

图3 芯壁比对微胶囊粒径的影响

由图3可以看出,微囊的平均粒径随着芯壁比的增大而减小。这是由于当芯材较少时芯材被分散的较小较均匀,随着芯壁比的增加,包裹在姜黄素液滴周围的壁材的量逐渐减少,导致囊壁的厚度逐渐变薄,粒径随之逐渐减小。

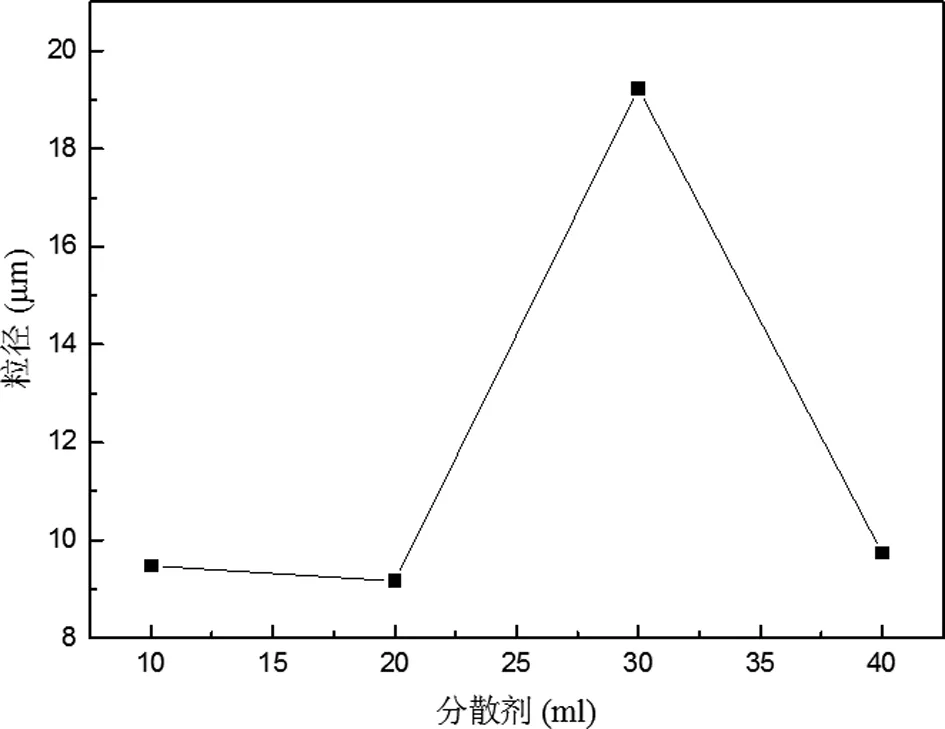

2.5 分散剂的含量对微胶囊粒径的影响

由正交实验各水平的平均值可以得出分散剂的含量对微胶囊粒径的效能曲线图。

图4 分散剂的含量对微胶囊粒径的影响

由图4可以看出,微胶囊的平均粒径随着分散剂的增大先稳定后增大后又减小。当分散剂用量10ml和20ml时,液滴间合并的机会减少,足够多的分散剂被吸附在微球表面,保护微球,防止微球继续增长。所以此时分散剂用量可以得到较多粒径小的粒子。当分散剂用量为30ml时,粒径较大的微球偏多。随着分散剂用量的增加,微球的粒径变小,不同分散剂用量下得到的微球球形均较好,表面光滑,无粘连现象。因此,选择合适的分散剂的量至关重要。从实验数据和实验现象分析上可以看出,当分散剂的用量为20ml时,用量较少微球球形较好,也具有良好的单分散性。因此,20ml为较佳分散剂用量。

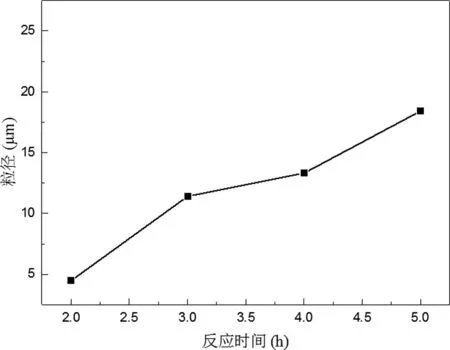

2.6 反应时间对微胶囊粒径的影响

由正交实验各水平的平均值可以得出反应时间对微胶囊粒径的效能曲线图。

图5 反应时间对微胶囊粒径的影响

由图5可以看出,随着搅拌时间的增加,微胶囊的粒径逐渐增加,这可能是由于随着时间的延长,微胶囊因为还没有固化而发生了粘结,导致粒径变大。因此,进行反应时应该控制一定的反应时间。

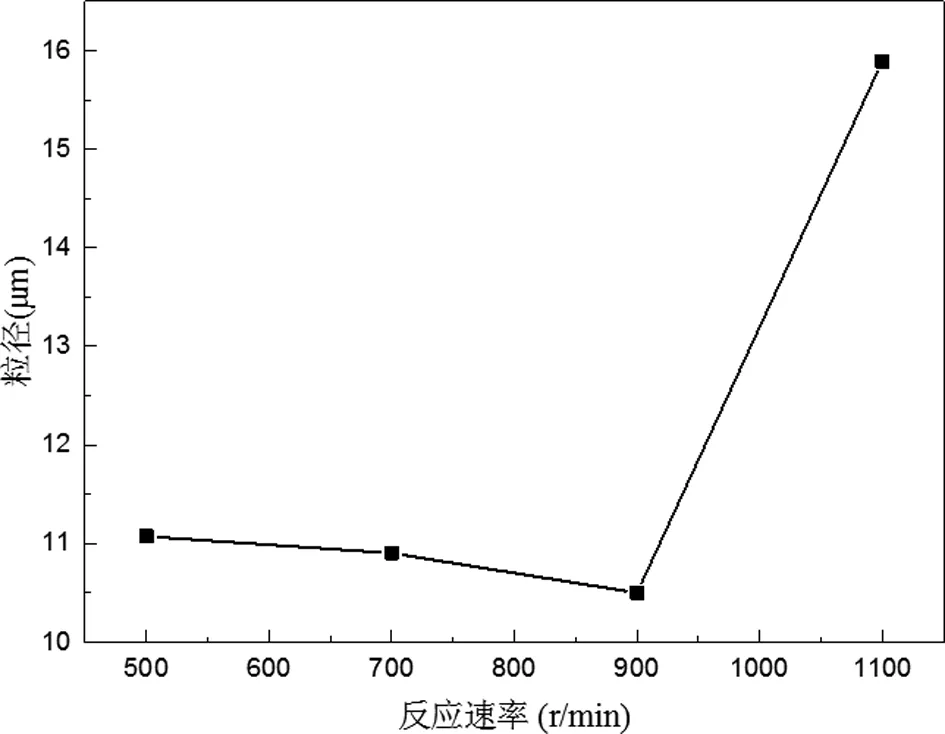

2.7 反应速率对微胶囊粒径的影响

由正交实验各水平的平均值可以得出反应速率对微胶囊粒径的效能曲线图。

图6 反应速率对微胶囊粒径的影响

由图6可以看出,随着搅拌速率的增大,微胶囊的粒径先减小后增大。这是因为在均化阶段,液滴的形成是一个动态的过程,液滴不断集聚又不断地重新生成,搅拌速度增大,剪切力增强,反应体系处于剧烈湍流状态,液滴周围存在着较强的压力波动和相对速度波动。当液滴和周围流体相对速度大到足以使液滴边缘不稳定时,小液滴就会从大液滴上剥离,形成若干小液滴。当反应开始后,每个液滴在引发剂作用下聚合成一个小粒子,得到的产物粒径就比较小。当搅拌速率适宜时,小液滴能很好的被分散开来,得到的胶囊粒径较小,分散比较均匀。搅拌速度很高时,很多小液滴被分散开之后,可能又再次粘结,造成大小不均的现象,并且分散极不规整[7]。

3 结论

采用悬浮聚合的方法,以姜黄色素为芯材,苯乙烯为壁材,以AIBN为引发剂得到姜黄色素微胶囊。实验结果表明,对于微球的粒径,各因素影响大小为芯壁比>引发剂的含量>反应时间> 分散剂的含量>反应速率。随着引发剂和反应时间的增加,微球粒径也相应地增加;随着芯壁比的增加,微球粒径降低。因此,可以适当的减少引发剂的量和反应时间,增加芯壁比来控制微球的粒径。