中间夹持式针板在针刺过程中的力学分析

梁振江,邓 辉,2,张 杰,王庆涛,钱晓明,2

(1.天津工业大学 纺织学院, 天津 300387; 2.天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387 )

0 绪论

针刺机是针刺非织造布工艺过程中的加工核心,其主要作用是通过电机将动力传递给带有刺针的针板,使刺针反复多次穿刺纤网,并带动不同纤网层的纤维相互缠结、抱合、纠缠,以达到一定的性能[1-3]。针板是针刺机中不可或缺的组件,针板的工艺参数直接影响针刺非织造布的产品性能[4-5]。因此,如何快速高效地设计出针板的工艺参数,对针刺机的应用具有十分重要的意义。

在设计制造指定工艺参数的针板或比较某一参数不同的针板时,以往的模拟过程是将影响结果的变量逐一带入,得到一个较为特殊的抽象模型,然后进行试验,并对实验结果进行评价和验证,在此基础上反复修改模型和相关参数,直至得到在误差范围内的结果参数[6-8]。这种方法受客观环境的限制和人为因素的影响,得到的结果与预期相差较大。计算机仿真模拟是在虚拟的环境进行,依靠计算机软件建立与实际环境接近的场景和实体模型,排除了客观环境因素的影响,避免了制造实体样机而造成对资源的浪费,极大提高了设计工作者的工作效率,被应用于多种领域[9-10]。计算机仿真模拟摒弃了对研究对象变量逐一分析的传统分析手段,而采用同时分析不同参数对研究对象的影响而得到一个接近客观实际的运算结果。

螺栓紧固型针板具有较多的植针孔及少量用于传动固定的螺栓孔,就针板整体来看,其可分为许多受力单元。要探究针刺过程中的针板变形,则将这些受力单元统筹规划,在此基础上施加与实际情况接近的力学数据、针板尺寸、针板材料、针板植针密度,就能得到在实际情况下受相关参数的影响,针板变形的形变、应变、应力等具有实际参考价值的数据信息。这对针刺工艺的技术改进和技术创新具有极其重要的意义。因此,本文对螺栓紧固型针板在针刺过程中的变形进行探究分析,主要通过AutoCAD软件建立模型,并在ANSYS有限元分析软件上对针板的不同材料、尺寸、植针密度、布针方式所得到的仿真结果中的针板应力、应变、形变分类整理,并进行对比分析,探究在不同的工艺参数的组合对针板变形的影响。

1 模型建立及其有限元分析

ANSYS具有强大的有限元仿真模拟分析能力。从对结构简单单一载荷单一变量的静态结进行有限元分析到对结构复杂多载荷多变量进行有限元分析,ANSYS皆可覆盖。截止2018年1月,ANSYS已经更新至18.2版本。但其核心操作流程大体相似,可大致归为四个步骤:绘制或导入模型及参数设置、有限元模型建立、施加载荷并计算、查看计算结果并检验。流程如图1所示:

图1 流程图

为方便统计和建模时的完整性,做到模型绘制的不重不漏,本文先从针板材料上将其分为两类,但有限元分析时可直接设置针板材料,故材料的分类并不影响针板实体模型的绘制。其次再将植针密度分为3000枚/米、4000枚/米、5000枚/米、7000枚/米四类,在此基础上依次对比针板长度1200毫米、1800毫米、2400毫米的针板有限元分析结果,同时剔除不符实际应用的针板,即长度为1200毫米,植针密度为7000枚/米的针板。如表1所示。

表1 针板实体模型参数

1.1 针板实体模型的绘制

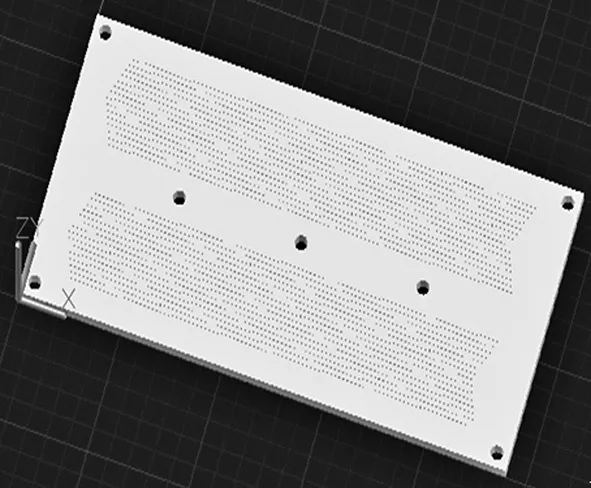

以植针密度3000枚/米、长度1200毫米、宽度600毫米、厚度14毫米的针板模型为例,将其记为1200×600×14-3000(若本文中,有需说明针板材料之处,则在其后加附材料即可,如1200×600×14-3000-Mg,表示针板的长度为1200毫米,宽度为600毫米,厚度为14毫米,植针密度为3000枚/米,针板材料为铝合金。后不再详述。),则其绘制过程如下:

(1)打开AutoCAD2012,将工作空间调整为“草图与注释”。

(2)选择菜单栏“绘图”中的矩阵命令,以确定对角点的方式,在命令栏输入第一个点的坐标“0,0” ,点击回车确定。再输入对角点“1200,600”,此时,面板上将出现一个长为1200,宽为600的矩形。

(3)绘制螺栓孔。螺栓孔主要分布于矩形针板的四个矩形角和沿针板幅宽方向的中心轴线的等分点上。选择菜单栏“绘图”中的圆绘制指令,以设定圆心和半径的具体数据方式,在相应的指令输入栏中输入圆心坐标“30,30”,后输入圆心半径15。其余位于针板四个矩形角及针板中心轴线上的螺栓孔以此类推。

(4)选择植针区域,绘制植针孔。根据植针密度和针板尺寸等针板的不同工艺参数计算植针孔的行列距离,并做适当调整。以此确定第一个植针孔的大致坐标。不同的植针区域和绘图方式均会使植针孔的坐标相异。本例计算的行距为13.125毫米,列距为10毫米。用(3)中相同方式在,任意位置画出一个半径为1.75毫米的圆,后选择菜单栏“修改”中的矩阵命令,以计数方式,在命令栏中输入“c”选择计数,再依次输入行数15,列数100,再输入“s”选择行列间距,行距13.125毫米,列距10毫米。点击确定,再将矩阵第7行进行移动,第2至第6行与之等差移动,即可生成植针孔。将其移动至针板的适当位置,再采用菜单栏“镜像”中的矩阵命令,以中心轴线为对称轴,在针板对称的植针区域生成相同的植针孔[11-12]。

(5)生成面域,点击菜单栏“绘图”下拉按钮,选择其中的面域命令,再选择整个实体平面图为对象,即可生成面域。

(6)将工作空间调整为“三维建模”。使用菜单栏“实体编辑”中的布尔运算对针板平面图进行减法运算。先选择针板模型边沿矩形为被减对象,后选择螺栓孔和植针孔为减去对象,完成布尔运算。后使用三维体生成命令,对针板实体模型俯视图进行三维衍生,在高度方向上对其延伸14毫米。此时针板实体模型制作结束,如图2a所示。

(7)将文件直接输出为ACIS文件并保存。

a 针板实体模型

b Mg针板模型

c 针板有限元模型

1.2 选择仿真模块

针板的运动具有类似余弦图形的具有周期性的特点。为方便研究,本文采用ANSYS Workbench17.0的静力学模块。将针板看做静止不动的参考系,按照物理规律引相应的惯性力。针板在相关的条件下,自动度减少,运动取向被设定,再将相关载荷附之其上,经过仿真模拟分析计算,即可得出针板变形结果,从而便于研究针刺机工作过程中针板的实际变形情况。

1.3 选择针板材料

选择针板针板材料为有限元分析的第一步,不同材料具因各自力学表现大相径庭,故其有限元分析结果也不尽相同。一般软件本身首选的材料为结构钢。设计者可以根据设计需要,在其自带数据库中自由选择搭配。这里以本文研究的1200×600×14-3000-Mg为例。点击工程数据(Engineering Date),选择“工程数据资源”(Engineering Date Sources)按钮,将其大纲中的“镁合金”点击加号添加。再次点击“工程数据资源”,删除其中默认材料结构钢,此时材料中应只有镁合金存在。设置完毕后,将该部分在菜单栏关闭即可。

1.4 导入针板模型

由于本文所研究的针板不具有装配体,且参考对象为针板本身。则可直接将绘制完成并保存为ACIS文件的针板模型直接导入。点击DM按钮,选择菜单栏“数据”(file)下拉命令中的“导入其他几何模型数据”命令。此时针板实体模型已经导入到ANSYS Workbench中,再选“生产”(generate)操作,将导入模型显示至该界面。设置模型参数,将模型操作(operation)设置为“创建材料并合并到激活体中”(Add Material),并将模型单位设置为与绘制模型尺寸数目相匹配的单位,使模型与实际尺寸一致。图2b所示。

1.5 模型网格划分

针板上有数量较大的孔隙单元存在。它们将刺针装配并提供定位作用,所以它们是抵抗针刺力的重要部分,并且直接与针板变形相联系。而单个植针孔受力细微,对针板变形的影响微乎其微,但针孔数量较多,因此不容忽视。同时考虑到因针板变形而导致刺针运动角度的更改,故对其进行精细网格划分,螺栓孔提供主要的动力和约束,为针板提供动力并保证针板的力学平衡,对针板变形影响极大,同样采用精细网格划分。

点击model命令。将模型材料赋值(Assignment)为镁合金。点击网格划分命令(Mesh)。将默认值(Default)中的网格光联性(Relevance)设置为0,尺寸函数(Size Function)设置为曲线/曲面(Cuevature),相关性中心(Relevance)设置为精细(fine),其余采用默认设置即可,进行网格划分流程。图2c所示。

针板的植针密度和针板的尺寸等工艺参数的影响,网格划分的节点数目和有限单元数目均不同。显然,两者的数目越大,计算机网格划分的时间也越长,在本文采用的Windows Server 2012 R2上,1200×600×14-3000针板模型的网格划分时间约20分钟,2400×600×14-7000针板模型的网格划分时间约3.5小时,其余网格划分时间均在该时间段之间,与单元数呈正相关。

1.6 加载于针板的力学参数及仿真运算

完成网格划分后,下一步便是确定加载于针板相关的力学参数。针板在电机的带动下具有主动力,此力为针板变形的主要来源。该课题选择针板为研究对象,在非惯性系下对针板进行有限元分析。则必须引入惯性力,即刺针所具有的惯性力。刺针的针刺力与所选择的纤网种类有关,本文选择克重为120g/m2的涤纶纤网为模拟被刺纤网。根据牛顿第三定律,刺针的针刺力和惯性力均会反馈作用于螺栓孔上。结合ANSYS Workbench中所带的时间函数,其相关力学公式可设置如下:

(1)针板在电机的带动下的主动力关于时间的函数:

F=M×32π^2 (cos40πt+0.04cos80πt)

式中,F为所求力;M为所选针板的质量;t为时间,在实际输入时应输入“time”

(2)刺针的作用于植针孔的惯性力关于时间的函数:

F=-m×n×32π^2 (cos40πt+0.04cos80πt)

式中,m为刺针质量;n为所选针板的螺栓孔数目,其余同上。

(3)刺针的针刺力显然选取在对120克/m2的涤纶纤网进行反复穿刺下,最大的针刺力,参考相关实验,选定为3.9962N[8]。

(4)相互作用力。显然刺针惯性力作用于螺栓孔的反馈力与(2)作用于植针孔的反馈力,其关于时间的函数为:

F=m×n×32π^2 (cos40πt+0.04cos80πt)

刺针针刺力作用于螺栓孔的反馈力与(3)作用于螺栓孔的反馈力等值反向。

(5)添加约束。选择针板螺栓孔,对其添加固定约束即可。

基于上述理论分析及相关参数的确定,在ANSYS Workbench的model界面中,定义载荷步的结束时间(Step End Time)为2.866242秒,自动时间步开启,并由子步定义,初始化步骤为200,最大子步为201。

在分析设置(Analysis Settings)下,依次添加上述力与时间的函数。此处以添加主动力为例,在分析设置下添加均布力(Force),选定7个螺栓孔为加载面,将1.6(1)中的公式输入至时间函数处即可。其余力加载方式相同。完成力加载后,再选择7个螺栓孔为加载对象,后添加约束(Fixed Support)。

完成上述设置后,即可进行计算。计算时间与针板模型具体工艺参数密切相关。如1200×600×14-3000针板的仿真时间约为50分钟,2400×600×14-7000的针板仿真时间约为6小时。在实验过程中,笔者发现加载的力有相同的加载位置,如主动力、刺针作用于螺栓孔的惯性力、刺针的作用于植针孔的惯性力和刺针针刺力作用于螺栓孔的反馈力;于是将两者公式相化简,最终变为两个力加载于针板之上。这样仿真参数得以优化,仿真模拟的时间将得以减少。仿真参数优化后,1200×600×14-3000针板的仿真时间约为30分钟,2400×600×14-7000的仿真时间约为4.5小时。

待仿真计算过程结束后,在计算结果(Solution)中,添加应力、应变、形变计算结果。以便于对不同工艺参数的针板进行对比分析。

2 实验结果与分析

2.1 植针密度对针板变形的影响对比

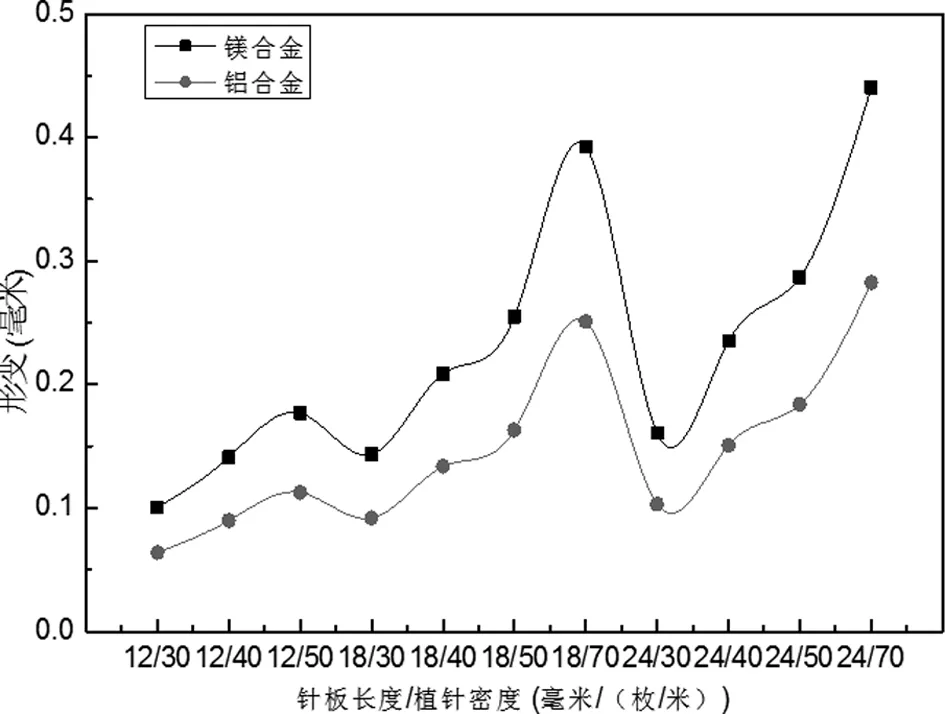

在相同条件下结合各种针板变形结果,选择同一植针密度,不同材料的针板最大尺寸的最大形变、应变和应力等参数的影响进行对比分析,结果如下页图3所示:

a 植针密度对不同针板材料的形变对比图

b 植针密度对不同针板材料的应变对比图

c 植针密度对不同针板材料的应力对比图

由图3可知,随着植针密度的增加针板的形变、应变和应力值也逐渐增加,在指针密度为7000枚/米时,三者达到最大值。针板材料为镁合金时,针板形变量的最值为0.16017毫米和0.44058毫米,植针密度差值依次为0.0748、0.05165、0.15396(由相邻植针密度的较大值减去较小值所得,后同),每1000枚/米植针密度梯度的形变量百分比为:7.48%、5.165%、7.698%;针板应变量的最值为150.5053微米/米和305.53微米/米,植针密度差值依次为17.76微米/米、31.25微米/米、105.99微米/米,每1000枚/米植针密度梯度的应变量百分比为:17.76%、31.25%、52.89%;针板应力量的最值为6.7677MPa和13.265MPa,植针密度差值依次为0.7009MPa、1.3499MPa、4.4465MPa,每1000枚/米植针密度梯度的应力量百分比为:7.009%、13.499%、22.23%。针板材料为铝合金时,针板形变量最值为0.10316毫米和0.28242毫米。植针密度差值依次为0.04764、0.03312、0.0985,每1000枚/米植针密度梯度的形变量百分比为:4.764%、3.312%、4.925%;针板应变量最值为94.4442微米/米和192.2微米/米。植针密度差值依次为11.458微米/米、19.44微米/米、69.9微米/米,每1000枚/米植针密度梯度的应变量百分比为:11.458%、19.44%、34.85%;针板应力量最值为6.6995MPa和13.166MPa。植针密度差值依次为0.7051MPa、1.3334MPa、4.428MPa,每1000枚/米植针密度梯度的应力量百分比为:7.051%、13.334%、22.14%。

综上分析,在其他工艺参数相同的情况下,针板的形变量、应变量和应力量差值与植针密度呈线性相关,且随着植针密度的增大,三者增加的趋势也大幅增加。相对于其他同等梯度的形变量差值而言 ,在植针密度为4000枚/米至5000枚/米的梯度时,其形变量差值较小;随着植针密度的增大,高植针密度的形变量差值虽然与低植针密度的形变量仍保持形似正比列关系,但其有增大趋势。所以,当针板需要布设较高植针密度时,需要为应对更大的针板变形量而预留更多的变形空间,使针板变形始终控制住符合针刺机工艺要求的合理范围之内,从而保证针刺机的工艺水准、减少针板变形、提高针板使用时长和纤网的质量等等;由于该针板的定位方式是螺栓紧固型方式,过大的应变将对螺栓螺纹造成过大的磨损,加速螺栓的实效。相对于低植针密度的针板设计,在对针板进行高植针密度布针时,螺栓的传动和固定将受到更大的影响,针板的精准性和使用时长也大幅下降;植针密度对针板变形中的形变、应变、应力有着显著的影响。在其他工艺参数确定的情况下,三者随着植针密度的加大而对针板的作用加强。这在理论基础上是完全能进行推理论证的。当针板植针孔增多时,针板单位面积的承载材料越少,针板抵抗变形的能力降低,针板的变形量也会加大。另外,由于针板单位面积的刺针数目增加,针刺力和刺针自身的惯性力将增加,故作用于针板的应力也就加大了。

2.2 针板的材料对针板变形的影响

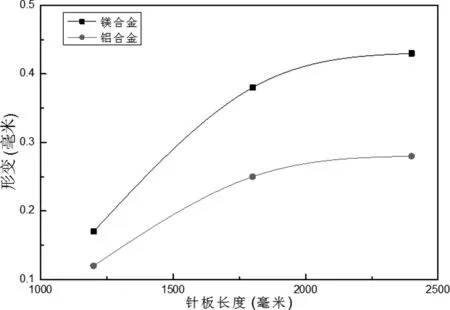

在对针板变形仿真结果的分类整理之后,在相同条件下结合针板形变结果图,对针板材料对针板变形的形变、应变、应力等参数的影响进行分析对比。结果如图4所示:

a 针板材料-形变图

b 针板材料-应变图

c 针板材料-应力图

由图4可知,在其他工艺参数完全相同的情况下,选用镁合金做为针板材料的针板,形变量和应变量均大于相同情况下以铝合金做为针板材料的针板;但是,两种材质的应力值肌肤相同。镁合金针板的形变最值为0.10043毫米和0.44058毫米,极差为0.34015毫米;应变最值为86.524微米/米和305.53微米/米,极差为219.006微米/米;应力最值为3.8794MPa和13.265,极差为9.3856MPa。铝合金针板的形变最值为0.06397毫米和0.28242毫米,极差为0.21845毫米;应变最值为54.242微米/米和192.24微米/米,极差为137.998微米/米;应力最值为3.8366MPa和13.166MPa,极差为9.3294MPa。由此可知,选择铝合金做为针板的材料可以减少针板的形变量,延长针板的使用寿命,使针刺工艺更加准确精湛。

值得注意的是:无论针板材料为何种,当植针密度为4000枚/米,针板长度为1200毫米时,出现了较为特殊的情况。以镁合金针板为例,该工艺参数的针板应变为153.37微米/米,大过相同尺寸下,植针密度为5000枚/米的镁合金针板,其针板应变为111.66微米/米。将有限元仿真计算结果进行分析对比后发现,植针密度为4000枚/米的镁合金针板出现了应力集中的情况。图5为镁合金针板两者有限元仿真结果比较图。

a 镁合金针板中心螺栓孔区域有限元仿真结果图

b 铝合金针板中心螺栓孔区域有限元仿真结果图

通过图5我们看出:就整体来看,1200×600×14-4000-Mg针板螺栓孔周围的应变分布均小于1200×600×14-5000-Mg针板的同等位置应变。但前者中间螺栓孔两侧对称仅有两个孔来承担较高的应力,引起应力集中,从而导致了较高的应变。而1200×600×14-5000-Mg针板则是将应力较为均匀地分布于中间螺栓孔区域,同时有多个螺栓孔分担了较大的应力。所以后者每个螺栓孔的应变较小,而前者的应力较大。这是设计带来的缺陷。

综上所述,当选择镁、铝合金作为针板材料时,随着工艺参数的变化,两者呈现出相似的变化趋势,这为两者的相互验证提供了一定的数据基础。从整体来看,两者所受应力值相差无几。但是铝合金的形变、应变值仅为镁合金的63%~64%。单从该方面来看,选择铝合金作为针板材料可以延长针板的使用寿命,减少由于螺栓紧固的针板定位设计带来的设计缺陷。同时,选择镁合金作为针板材料也有一定的优势。镁合金的密度较小,比强大,强大高,同时兼具较好的可塑性能。镁合金将更适合对针板进行高植针密度的设计。

2.3 针板的尺寸对针板变形的影响对比

在对针板变形仿真结果的分类整理之后,在相同条件下结合针板形变结果图,对针板的幅宽向长度对针板变形的形变、应变、应力等参数的影响进行分析对比。结果如图6所示:

a 针板尺寸-形变图

b 针板尺寸-应变图

由图6可知,随着针板尺寸的增加,针板形变值、应变值和应力值也随之不断增大,本文选择的2400毫米长度的针板形变值明显最大。针板长度的梯度为300毫米。在相同梯度下,大尺寸的针板形变、应变和应力增长趋势变缓。镁合金针板的形变量最值为0.17677毫米和0.44058毫米,形变量差值依次为0.21547毫米、0.04834毫米;应变量最值为111.66微米/米和305.53微米/米,应变量差值依次为156.27微米/米、37.6微米/米应力量最值为6.8981MPa和13.265MPa,应力量差值依次为4.7549MPa、1.612MPa。铝合金针板的形变量最值为0.11262毫米和0.28242毫米。植针密度差值依次为0.21547毫米、0.04834毫米,形变量差值为0.13828毫米、0.03152毫米;应变量最值为96.183微米/米和192.24微米/米。应变量差值为72.497微米/米、23.56微米/米;应力量最值为13.166MPa和6.8251MPa。应力量差值为4.7479MPa、1.593MPa。

因此,当相同其他工艺参数相同时,随着针板尺寸的不断增大,针板变形中的形变、应变、应力也将随之增大。当针板尺寸增大时,针板本身自重增加,布设于针板上的刺针数量也将增加。这都将加剧针板的变形量。本文选择了等梯度尺寸,经有限元仿真计算后发现,在1200毫米~2400毫米的范围内,小尺寸的针板在增加相同长度时,其所引起的针板变形量增长幅度会加大。

3 结论

本文以中间加持的螺栓紧固型针板作为主要的研究对象,参考了以往有关的针板有限元仿真模拟,利用计算机仿真技术,研究针板相关工艺参数对针刺过程中的针板变形情况。将针板按照针板材料、幅宽长度、植针密度等分为20块参数不同针板,并使用CAD制图软件制成相应的三维模型。通过物理学非惯性系的相关规则,引入惯性力,将针刺机的针板、刺针、针梁视为滑块。经过针板模型导入,网格划分制作有限元模型、相关力学载荷加载等操作后进行ANSYS Workbench有限元仿真模拟实验。

实验结果表明,针板变形与植针密度成正相关,且其增长趋势将随着植针密度增大而愈加明显;镁合金针板的形变值和应变值均高于铝合金针板,并且镁合金针板具有更好的加工性能,更适合应用于高植针密度的针板;针板幅宽长度的增加将直接增大针板的变形量,针板幅宽长度增加时,针板本身自重和针板的刺针数都将随之变大;针板自动、刺针的惯性、针刺力等都将加剧,针板的挠度也会增加。挠度增加后将加剧刺针与针孔的摩擦,极大影响针刺非织造布的表观质量,严重时将直接造成断针现象。针板长度较大时,必须对针板进行物理加固,以保证针板的正常工作。