色纺纱工艺与性能研究

王建坤,蒋晓东,郭 晶

(天津工业大学 纺织学院,天津 300387)

0 前 言

近年来我国沿海地区棉纺织工业大胆探索,研发出了一种名为色纺纱线的新型纱线。色纺纱就是先将纤维染成有色纤维,然后将两种或两种以上不同颜色的纤维经过充分混合后,纺制成具有独特混色效果的纱线[1],用色纺纱制成的面料具有多色彩、手感柔和、表面丰满、附加值高等优点。目前用色纺纱制成的针织物在国内外十分流行,国内消费群体正在逐渐壮大,因此针棉织行业对色纺纱的需求逐年上升,发展前景被普遍看好。自90年代初一些企业开始尝试生产色纺纱,近年来随着国际国内市场需求的增加,色纺纱的生产呈渐增趋势。

色纺纱可以注重三个方面的发展:首先是在保证产品风格延续性的基础上,增加多样性、功能性、时尚流行性;其次,重视加大新型、高技术含量产品开发投入力度,增强产品在市场技术方面领先的地位;同时,还要积极同服装、消费市场直接联系,做好客户服务,把握市场变化,将产品同市场推广做到无缝衔接,将产品投入市场实现产品价值作为工作的重点。利用色纺纱很容易就能做出含蓄得体、简洁大方的效果。对于专业设计师来说,色纺纱的视觉效果比净色纱更能给人温暖感。色纺纱产品污染少,可以最大程度上控制色差,再加上使用再生棉、有机棉、竹纤维以及从木浆中提炼出来的粘胶纤维,使它渐渐成为全球各大服饰品牌商的架上新宠[2]。

研究内容是通过对不同种类的色纺纱进行捻度、强力、强力CV值、条干CV值、粗细节、棉结、毛羽等性能测试并做对比,比如不同支数100%纯棉色纺纱进行对比,在100%纯棉色纺纱中加入不同量涤纶时进行对比,相同支数不同原材料的色纺纱进行对比,不同支数同一混纺色纺纱进行对比,分析出不同种类的色纺纱的纱线性能的变化规律,这对色纺纱的应用和发展具有指导作用和借鉴意义。

1 实验部分

1.1 色纺纱的制备

1.1.1 色纺纱工艺流程

色纺纱工艺流程:FA002自动抓棉机→FA035混开棉机→FA106A梳针滚筒开棉机→F1102A豪猪开棉机→FA046A振动棉箱→A076F-N成卷机→FA204K梳棉机→TMFD11S并条机→A191B条卷机→A201E精梳机→TMFD11S并条机→FA494粗纱机→FA506紧密纺细纱机→Autoconer X5型络筒机

1.1.2 清花工艺

开清棉工序是纺纱过程的第一道工序,加工的对象是按照配棉要求组成的混合原料,其主要任务是开松、除杂、混合均匀和成卷,具用短流程、抓棉精细、混和均匀、开松、分工合等优点[3]。

开清棉工序把握的原则是:①根据纤维的形状、含杂、含水、包装和轧工质量等,合理配置工艺;②“多包细抓,多仓混和,成分正确,打梳结合,多松少返,早落少碎,强化均匀混合和减少损伤纤维、防火防爆,棉卷均匀,结构良好”[4]。见开清棉工序工艺参数表1和表2。

表1 开清棉工序工艺参数表

表2 开清棉工序工艺参数表

色纺纱对清花工艺的要求:由于原棉经染色加工后,棉纤维天然卷曲及棉蜡均受到损害,纤维间摩擦力和抱合力减弱,单纤强力下降,纤维发涩,弹性差,蓬松度下降,因受碱的作用部分杂质已去除,但存在大量扭结现象和结块现象,伸直平行度差,分离度明显下降,针对色棉的性能和特点,清花工序应采用短流程、低速度、多松少打、多松多混、多排短绒疵点、小束抓取、早落少碎、渐进开棉的工艺原则,减少棉结和短绒是清花工序的关键,各部件打手速度较纺纯棉(本色棉)低25%~27%,缩短自动抓棉机刀片伸出距离,调整为2.5mm,小车速度调整为2.5r/min,可防止打碎破籽,能减轻对纤维的损伤,混棉机打手尘棒去掉2根~3根,尘棒间隔距调整为14.5mm,确保杂质落下,以防破碎。打手速度调整为470r/min。成卷机打手速度降为750r/min,可减少纤维损伤,风扇速度为1350r/min,卷子定量偏轻控制,为防止粘卷,在成卷时夹入4根~6根同品种同色泽的粗纱[5]。

1.1.3 梳棉工艺

纤维经开清棉工序后,进入梳棉机,梳理成单纤维状态,同时进一步混合均匀并进一步除杂,以条子的形式输出。本工序的主要任务是进一步分离纤维,排除一定长度以下的短纤维,提高纤维长度整齐度,进一步清除纱条中的棉结和纤维中的细小杂质及疵点。经过梳棉,喂入的纱条质量得以提高,这对纱线质量有直接的影响。

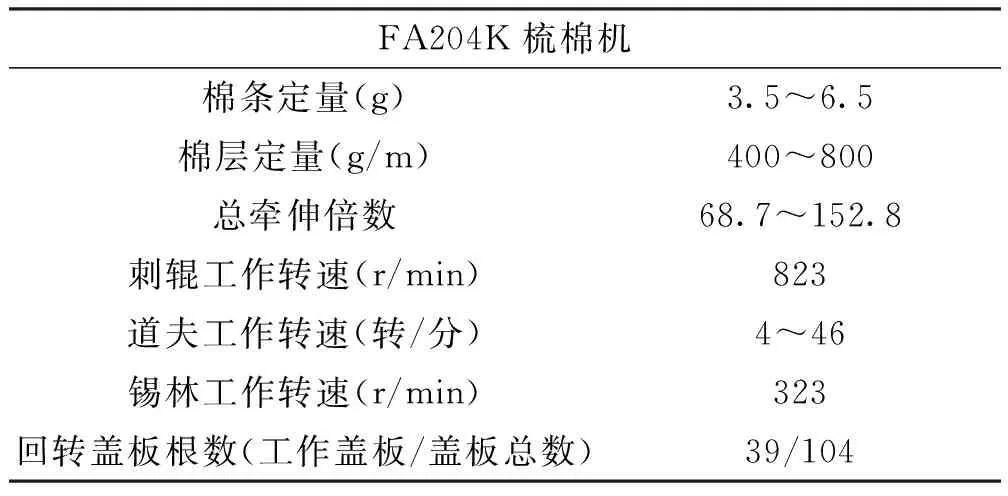

梳棉工序的生产一般都采用“强分梳、紧隔距、轻定量、慢速度、少损伤、多除杂、转移好、细梳理”的工艺原则,为了减少总根数,增强梳理效果,一般活动盖板采用与锡林转向相反的方式,同时固定盖板的排列采用前三后六,前后各增加一个棉网清洁器,同时为了减少棉结,把固定盖板的针梳排列改为前密后疏[6],棉工序工艺参数表见表3。

表3 梳棉工序工艺参数表

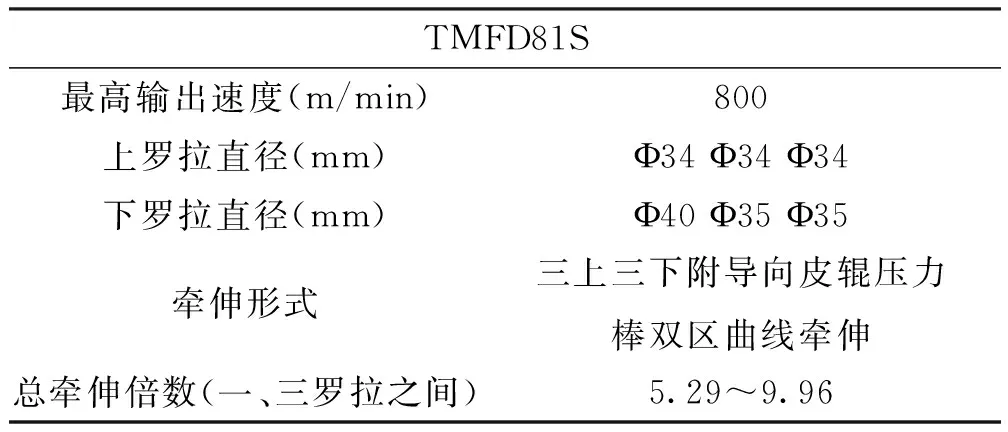

1.1.4 并条工艺

由于色纺纱先经过散纤维染色,由梳棉机下来的同一品种的生条都有一定的颜色差异,所以并条工序不仅要达到普通并条所需达到的目的以外,还要使得最终并条后的熟条颜色和来样一致,这就对色纺纱的并条工序提出了更高的要求。所以染色后的纤维经过清花梳棉工序加工做成生条在并条机上混合时,合理设置并条工艺,确保条干的细纱强度。根据不同的色彩的搭配比例,选择不同的搭配工艺原则,其搭配要求为:

①主色调在头道并条中搭入;

②为了达到较好的混色效果,要求把搭条位置分布的排列要均匀;

③不能用偏差的配色比例与试样进行对色 ;

④各色调全部配合后,再经过1到2道并条混合,以保证色泽混合[7]。并条工序工艺参数表4。

表4 并条工序工艺参数表

1.1.5 粗纱工艺

粗纱工序的工艺原则是“大隔距,小捻度,重加压”,重点是控制好纺纱张力,减少意外伸长,提高成纱条干均匀度[8]。由于纤维长度较长,在满足细纱质量要求的条件下,粗纱捻度应偏小掌握,粗纱伸长率一般控制在0.15%~1.15%之间,中长化纤时,前隔距为:纤维最大长度+(15~20)mm。具体工艺参数:干定量为6.00g/10m,牵伸分配为6.27倍×1.21倍,捻系数为73,罗拉隔25mm×35mm,前罗拉速度为280m/min。粗纱重量不匀率为1.12%,粗纱条干CV值为5.64%,粗纱伸长率为0.9%。

1.1.6 细纱工艺

在降低细纱条干不匀过程中,主要是通过降低牵伸不匀来实现的,而牵伸不匀主要由牵伸部分产生,产生原因包括两方面,一是牵伸装置对浮游纤维控制不良而引起牵伸波,纱条呈现无规律节粗节细;二是牵伸部件不正常,而引起机械波,纱条呈现有规律的节粗节细[9]。因此,降低细纱不匀,除改善粗纱质量外,在细纱工序主要是减少细纱机工艺流程的牵伸不匀,提高成纱条干水平。

1.1.7 络筒工艺

络筒机的效率与纱线的特数有关,当速度提高较大时,纱线质量要恶化,生产效率要下降,剪切次数要增加。因此必须根据棉纱管纱质量,棉纱支数在络筒加过程中选择最佳的络筒机速度和络筒机工艺清纱参数来保证和提高效率,降低络筒工序生产成本,一般车速降低10%左右[10]。

1.2 纱线测试实验设备及原料

电子天平、纱线捻度仪、YG139条干均匀度测试仪、YG068M全自动单纱强力仪、YG172A纱线毛羽测试仪。

原料:不同类型的10管色纺纱(20S 100%C ,40S 100%C ,60S 100%C ,40S 100%Modal,40S 100%R,40S 20%T/80%C,40S 40%T/60%C,30S 40%Tencel/60%C,40S 40%Tencel/60%C,50S 40%Tencel/60%C)。

2 结果与分析

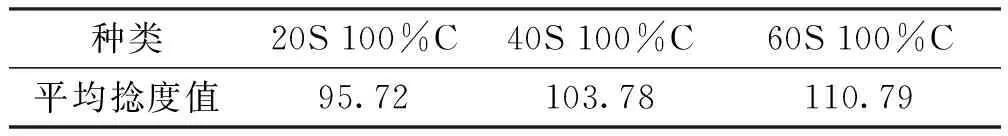

2.1 捻度的影响因素分析

用纱线捻度仪测量不同色纺纱线的捻度,通过对比得出色纺纱捻度的影响因素。

表5 100%C不同英支的色纺纱捻度对比

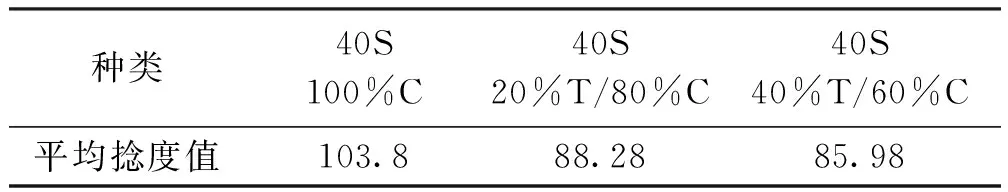

表6 40S的不同涤棉混纺的色纺纱捻度对比

表7 40S的不同原料的色纺纱捻度对比

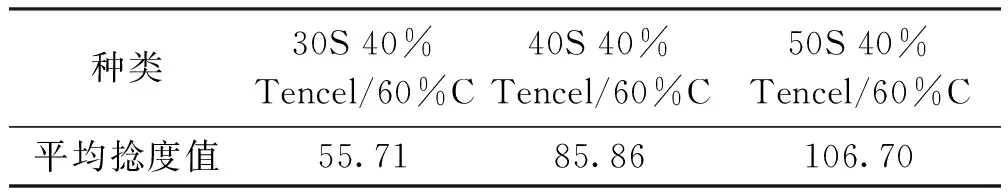

表8 不同支数的混纺色纺纱捻度对比

表5表明,100%C的色纺纱,随着支数越大,捻度值越大,并且每增大20S,捻度增加8%左右。表6表明,同为40S的混纺色纺纱中,在纯棉中加入不同含量的涤纶,加入的含量越多,捻度值越小。表7表明,同为40S不同原料的色纺纱,100%C的捻度>100%M的捻度>100%R的捻度。表8表明,不同支数的混纺纱中,随着支数的增大,捻度值增大。

2.2 拉伸断裂强力的影响因素分析

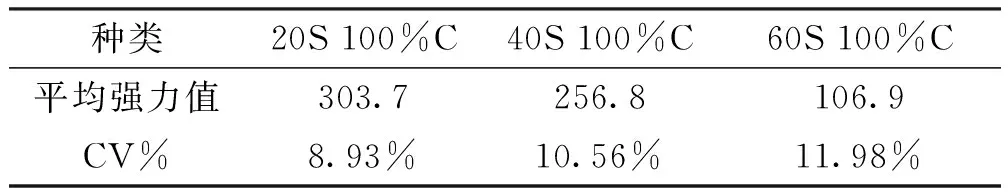

表9 100%C不同支数的色纺纱强力对比

表10 40S的不同涤棉混纺的色纺强力对比

表11 40S的不同原料的色纺纱强力对比

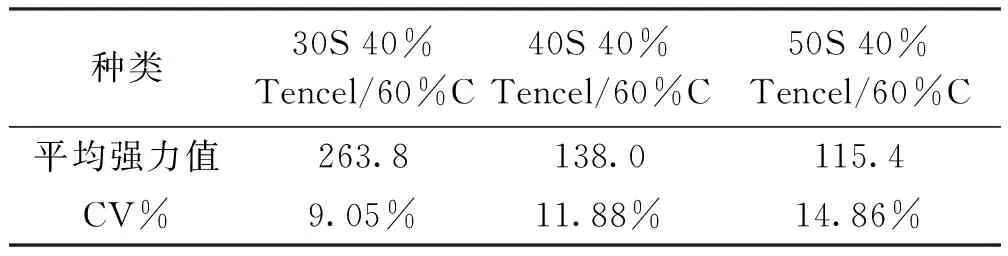

表12 不同支数的混纺色纺纱强力对比

表9表明,100%C不同支数的色纺纱中,随着纱线支数的增大,色纺纱的强力减小,并且20S与40S之间的强力减小15%,40S与60S之间的强力减小51%,说明色纺纱的支数越大,强力越低,但是强力的CV值确随着支数的增大而增大。表10表明,同为40S的色纺纱,在纯棉中加入不同含量的涤纶,随着加入的含量增大,强力减小,加入20%的涤纶时,强力降低18%,加入40%的涤纶时,强力降低0.7%,说明100%C的色纺纱中加入的涤纶越多,强力降低越小。而且随着涤纶含量的增加,强力的CV值逐渐减小。表11表明,同为40S不同原料的色纺纱中,100%M的强力>100%C的强力>100%R的强力,100%C的强力CV值>100%M的强力CV值>100%R的强力CV值。表12表明,不同支数的混纺色纺纱,随着支数增大,强力减小,并且30S与40S之间减小了48%,40S与50S之间减小了16%,说明混纺纱的支数越大,强力减小越小。

2.3 条干均匀度的影响因素分析

表13 纱线条干均匀度表

从表13中第一组数据可以看出,100%C的不同支数的条干CV值相近,20S和40S的细节个数也相近,但是60S的细节个数比20S和40S的多出了150%,20S和40S的粗节个数相近,60S的粗节个数比20S和40S的多出了50%,40S的棉结是20S棉结的4倍,60S的棉结是20S的10倍。

从第二组数据可以看出,在40S的纯棉中涤纶的含量,它的条干CV值和细节个数没有发生很大的变化,40S 20%T/80%C的粗节是40S 100%C的2.22倍,40S 40%T/60%C的粗节是40S 100%C的0.75倍,40S 20%T/80%C的棉结是40S 100%C的2.53倍,40S 40%T/60%C的棉结是40S 100%C的1.36倍。

从第三组数据可以看出,同为40S的不同原料的色纺纱中,纯棉、纯莫代尔和纯粘胶的条干CV值相近,纯棉和纯粘胶的细节数相近,纯莫代尔的细节数为0,纯棉和纯粘胶的粗节数也相近,为纯莫代尔的18.33倍,纯棉的棉结是纯莫代尔的5.8倍,纯粘胶的棉结是纯莫代尔的12倍。

从第四组数据可以看出,40%Tencel/60%C的色纺纱不同支数的条干CV值相近,细节数、粗结数、棉结数随纱线支数的增大而增大。

2.4 毛羽的影响因素分析

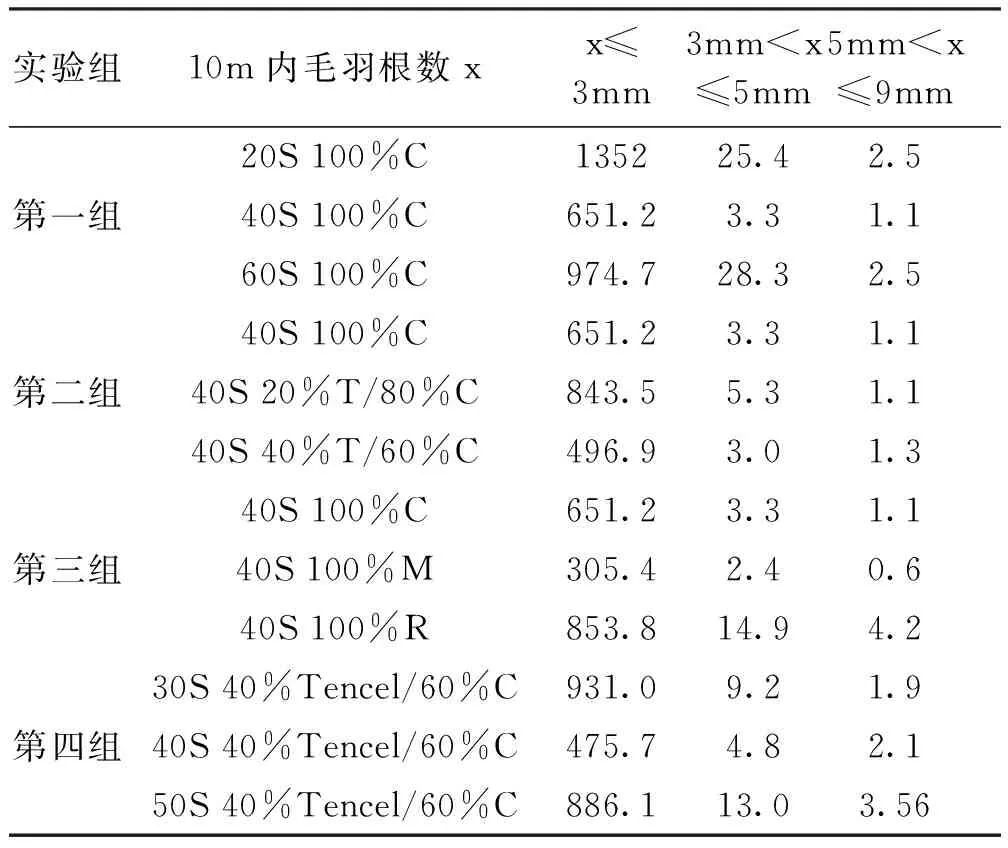

表14 毛羽测试数据表

从表14第一组数据可以看出,20S 100%C的10m内毛羽根数x≤3mm是40S 100%C的2.08倍,60S 100%C的10m内毛羽根数x≤3mm是40S 100%C的1.50倍,其他的10m内毛羽根数基本相似。

从第二组数据可以看出,40S 20%T/80%C的10m内毛羽根数x≤3mm是40S 100%C的1.29倍,40S 40%T/60%C的10m内毛羽根数x≤3mm是40S 100%C的0.76倍,其他的10m内毛羽根数基本相似。

从第三组数据可以看出,40S 100%M的10m内毛羽根数x≤3mm是40S 100%C的0.47倍,40S 100%R的10m内毛羽根数x≤3mm是40S 100%C的1.31倍,其他的10m内毛羽根数基本相似。

从第四组数据可以看出,40S 40%Tencel/60%C的10m内毛羽根数x≤3mm是30S 40%Tencel/60%C的0.51倍,50S 40%Tencel/60%C的10m内毛羽根数x≤3mm是30S 40%Tencel/60%C的0.95倍,其他的10m内毛羽根数基本相似。

3 结论

对不同种类的色纺纱进行捻度、强力、强力CV值、条干CV值、粗细节、棉结、毛羽等性能测试并做对比,分析出色纺纱的纱线性能的变化规律:

(1)混纺色纺纱和100%的纯棉色纺纱中,随着支数越大,捻度值越大,色纺纱的强力减小,并且条干CV值相近,细节数、粗节数、棉结数逐渐增大,10m内毛羽根数x≤3mm先减小,后增大,其他的10m内毛羽根数基本相似。

(2)同为40S的混纺色纺纱中,在纯棉中加入不同含量的涤纶,加入的含量越多,捻度值越小,强力减小,强力的CV值逐渐减小,条干CV值和细节数相近,粗节数和棉结数先增大后减小,10m内毛羽根数x≤3mm先增大,再减小,其他的10m内毛羽根数基本相似。

(3)同为40S不同原料的色纺纱,100%C的捻度>100%M的捻度>100%R的捻度,100%M的强力>100%C的强力>100%R的强力,100%C的强力CV值>100%M的强力CV值>100%R的强力CV值,纯棉、纯莫代尔和纯粘胶的条干CV值相近,细节数、粗节数以及棉结数中,纯粘胶的个数最多,纯棉次之,纯莫代尔的最少。10m内毛羽根数x≤3mm中,纯粘胶的个数最多,纯棉次之,纯莫代尔的最少,其他的10m内毛羽根数基本相似。