微细电解加工中亚微米工具电极对刀方法研究

吴修娟,刘 宇

(1.南京工业职业技术学院机械工程学院,江苏南京210023;2.南京航空航天大学机电学院,江苏南京210016)

高精密零部件通常有局部高精度加工要求或者微尺度结构[1-3],其中这些局部高精微细结构是整个加工的关键。微细电解加工是微细加工领域重要的加工方法之一[4-5]。从加工机理来看,微细电解加工是以离子的形式去除材料,选用合适的加工条件和加工参数即可实现离子数量级的加工精度。但是,电解加工的精度主要受电场、流场、杂散腐蚀、工具电极形状、对刀等多方面因素的影响,其中对刀精度在一定程度上决定着加工的精度。

在电解加工中,通常采用电接触的方法进行对刀[6-7]。在对刀回路中施加低于电解加工电压的直流电压,工具电极低速向工件进给,并实时监测该过程中回路电流情况;若工具电极与工件接触则回路中电流将产生急剧突变,故可将该电流突变作为工具电极与工件对上刀的依据。对于亚微米尺度的工具电极而言,其尖端尺度通常小于1 μm。若采用前述直流电压点接触的方法进行对刀,电极尖端由于电荷积累易形成局部强电场,造成损毁。刘宇等[8]采用直流电源电压1 V、进给速度2 μm/s的参数进行亚微米尺度工具电极的对刀实验研究,结果表明电极尖端产生了不同程度的塑性变形、融化等问题。因此,针对亚微米尺度工具电极对刀时遇到的上述问题,本研究提出了一种基于纳秒脉冲电源电流幅值剧增进行对刀的方法。

1 基于超短脉宽脉冲电源的对刀机理

由微细电解加工机理可知,当在工具电极与工件之间施加超短脉宽(纳秒)电源时[9-10],电极界面双电层处于一个连续充电、放电的暂态过程,电极之间的等效电路见图1。其中,If为法拉第电流,Ic为双电层的充电电流,I0为电极间回路中的电流,Re为两极间的电解液的电阻,双电层可看作是电容Cd与电阻Rf的并联。

图1 电极间等效电路

由电路原理可得:

式中:Ic为双电层电容的充电电流,为法拉第电流,将二者代入式(1)、式(2),由电路f原理及积分运算得电极电位φ与时间t的关系为:

则,此时的充电电流Ic为:

式中:φ∞为稳态过电位;τ为双电层的充电时间常数。 由式(3)、式(4)可知,若选择的电源脉冲宽度远大于双电层的充电时间常数τ时,双电层能完全被充电,电极电位达到稳态过电位φ∞,此时电极过程为稳态的电化学反应过程,即发生了电化学反应。因此,若想利用纳秒脉冲电源进行对刀,则需给电源选择合适的脉冲宽度(小于双电层的充电时间常数),使其达不到电化学反应的电极电位,而双电层一直处于充放电的状态,则回路中的电流仅为双电层的充放电电流ic。

对刀时,随着工具电极逐渐向工件进给,两电极的间距逐渐减小,极间电解液的等效电阻Re逐渐减小,则极间等效电阻R∥也随之减小。由R∥=Re·Rf/(Re+Rf),又因 τ=Cd·R∥,则 τ随之减小,最终 ic将随之增加;当工具电极与工件无限接近时,极间等效电阻R∥为零,此时回路中的脉冲电流幅值剧烈增大。因此,对刀时回路中双电层充放电电流ic会随着两电极的间距减小而逐渐增加,并且逐渐趋于某一值。

采用COMSOL Multiphysics软件对对刀过程回路中双电层充放电电流ic与两个电极之间间距的对应关系进行仿真,建立的计算模型见图2。该模型是以边界1为对称轴的对称模型。其中,边界2为亚微米尺度工具电极表面,边界5为工件表面,电极表面双电层厚度为δ。边界条件为[11]:

图2 计算模型

模拟对刀时采用的超短脉冲电源参数为:幅值1 V、脉冲宽度50 ns、脉冲周期1 μs。模拟得到的对刀过程中边界5在一个脉冲周期内的充放电电流变化曲线见图3。可见,当两电极的间距为90 μm时,双电层在8.5 ns时开始充电,随后电流增大并达到峰值约为0.3 mA,再缓慢减小,至61.5 ns时,双电层开始放电。同理,当两电极的间距分别为10、5、2、1 μm时,双电层充放电电流峰值分别为1.7、1.8、1.9、2 mA,这与式(3)所示规律相符。

图3 电流随着电极间间距的变化曲线

图4是工具电极与工件接触时的回路中电流的变化情况。可知,此时回路中电流的峰值急剧增大为约26.5 mA。这是因为,两电极接触时的极间等效电阻为零,而两电极又均为金属导体,电流直接从工件流向工具电极,使电流峰值急剧增大。

综上可知,采用超短脉宽脉冲电源进行对刀时,脉冲电流峰值会随着工具电极与工件间距的减小而逐渐增大并趋于某一固定值;当两电极间距为零时,脉冲电流幅值将剧增。因此,可对工具电极向工件进给直至接触的这一过程中的瞬时脉冲电流幅值进行监测,经多次试验可获得相同条件下的两极瞬间接触时的脉冲电流幅值剧增范围,并设定该范围为电流采集系统的阈值。在对刀时(在相同试验条件下),当电流采集系统采集到的电流幅值达到该阈值时,即认为两极接触,并快速回退至初始加工间隙完成亚微米尺度工具电极的对刀。

图4 工具电极与工件接触时电流变化曲线

2 亚微米尺度工具电极对刀方案

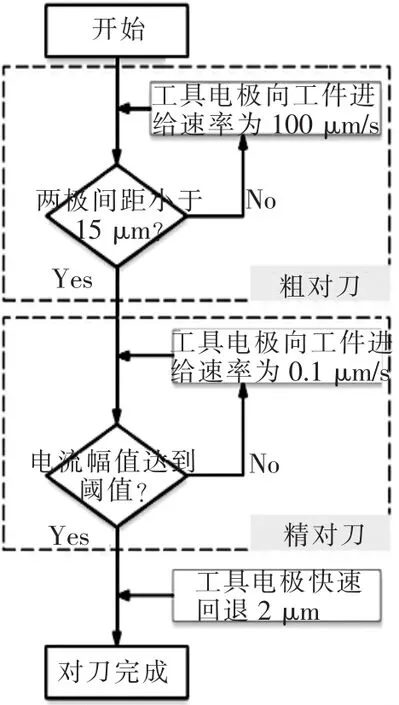

采用亚微米尺度工具电极进行加工时,为了防止工具电极碰撞,通常采用较低的进给速率(约为0.1 μm/s),但低速率大幅度增加了对刀时间,导致整个电解加工的效率低。因此,为了提高对刀效率,可将亚微米尺度工具电极对刀分为粗对刀(进给速率为 100 μm/s)和精对刀(进给速率为 0.1 μm/s)的两个过程(图5)。

图5 亚微米尺度工具电极的对刀方案

粗对刀过程主要在视觉辅助系统的帮助下进行。本研究采用的视觉辅助系统由NAVITAT光学显微镜(可连续放大12倍)和POINT GREY的CCD相机组成,可实现对试验区域最大约100多倍的放大监视。比如,初始加工间隙约为1~2 μm,通过视觉辅助系统可在计算机显示屏上显示的间距约为100~200 μm,而用肉眼则由于景深、光照等无法准确分辨。多次试验结果表明,采用该视觉辅助系统可实现间距约为15~20 μm时的粗对刀,且粗对刀时的进给速率可达100 μm/s。

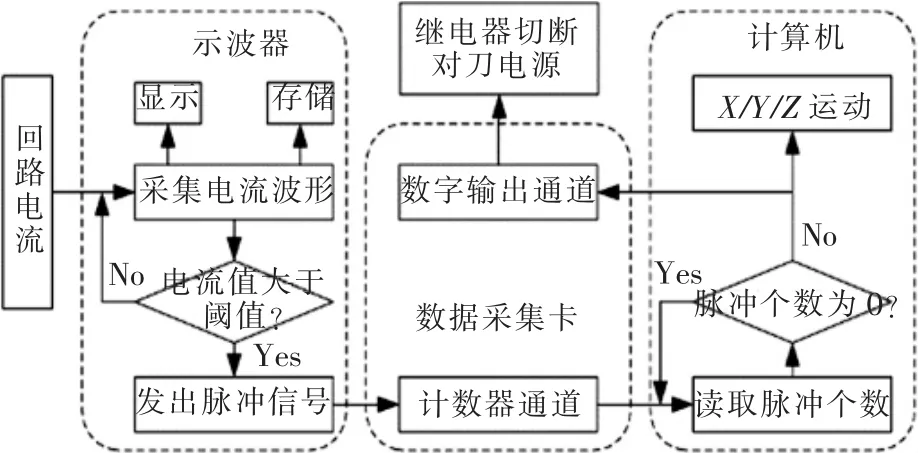

当粗对刀完成以后即进行精对刀,可将进给速率降低至约0.1 μm/s,并启用回路瞬态电流监测系统来监测脉冲电流的幅值。回路瞬态脉冲电流监测系统主要由TCP312有源电流探头、TDS5104B示波器、PCI-6221数据采集卡等组成,高采样频率均满足纳秒脉宽的要求。图6是精对刀的控制过程。可见,利用电流探头采集回路中电流的瞬态波形,并将此时的瞬态电流幅值与预先设置的电流触发阈值相比较,若瞬态电流幅值大于所设置的触发阈值,则示波器立即向数据采集卡发出脉冲信号,计数通道开始计数,微纳电解加工控制系统不断读取数据卡中脉冲的个数,当发现个数不为零时,立即向伺服系统发出指令,命令工具电极立即停止进给并快速回退至制定的初始位置,同时继电器切断回路,最终完成了亚微米尺度工具电极的对刀。

图6 精对刀的控制过程

3 亚微米尺度工具电极对刀试验

采用如图7所示的亚微米尺度工具电极进行对刀试验,其针尖圆弧半径约为250 nm。对刀时采用的纳秒脉冲电源参数为:脉冲周期1 μs、纳秒脉冲宽度50 ns、脉冲幅值1 V。

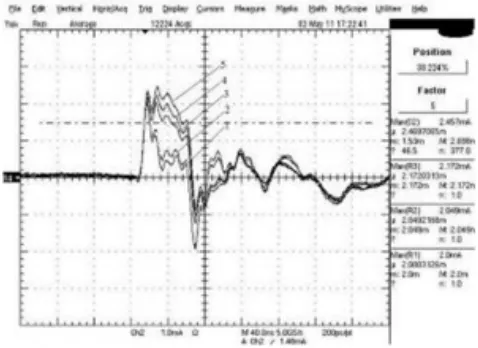

图7 尖端为亚微米尺度的工具电极

图8是视觉辅助系统监视下进行的粗对刀情况。工具电极以100 μm/s的速率向工件进给,当工具电极和工件的间距约为15~20 μm时,进给停止,完成粗对刀。然后启动瞬态电流监测系统进行精对刀,将电流阈值设置为10 mA,工具电极以0.1 μm/s的速率向工件进给,对刀过程中示波器采集到的一系列瞬态超短脉冲电流波形见图9。虽然由于外界干扰,电流波形存在一定的毛刺,但具有典型的双层充放电现象。随着工具电极的进一步进给,电流幅值逐渐增大且逐渐趋于约2 mA,这与图3所示的模拟理想状态下的变化规律一致。

图8 视觉辅助系统下的粗对刀

图9 对刀时示波器采集的瞬态脉冲电流波形

工具电极继续向工件进给,当示波器采集到的瞬态脉冲电流幅值大于设定的阈值10 mA时 (图10所示采集到的电流幅值约为25 mA),立刻断开电路且将工具电极快速回退2 μm时的位置,从而完成对刀。由图11可见,对刀完成后的亚微米尺度工具电极的尖端完好。因此,采用基于超短脉宽脉冲电源的对刀方法以及粗、精分步的对刀方案可成功实现亚微米工具电极的对刀。

图10 两电极接触时瞬态电流波形

图11 对刀后的尖端为亚微米尺度的工具电极

4 结论

(1)提出了基于超短脉宽电源的对刀方法,并阐述了超短脉宽电源的对刀机理。超短脉冲电流的幅值随着工具电极与工件之间的距离的减小而逐渐增大,并趋于某一固定值,而当两电极间距为零时,电流幅值产生剧增,脉冲电流幅值的剧增可作为对上刀的评判依据。

(2)为了提高亚微米尺度的工具电极的对刀效率,提出了先利用视觉辅助系统进行粗对刀、后利用回路瞬态脉冲电流监测系统进行精对刀的对刀方案。

(3)利用该方案进行对刀试验时,采用的参数为:脉冲周期 1 μs、脉冲宽度 50 ns、脉冲幅值 1 V、电流阈值10 mA。试验结果表明,本研究提出的方案可获得了良好的对刀效果。