玄武岩纤维在AC-13沥青路面中的应用

杨 俊 琴

(山西省太谷公路管理段,山西 太谷 030800)

1 概述

在我国,高速公路中95%以上的路段采用沥青路面结构。随着经济的快速发展,交通流量骤增及渠化交通,沥青路面病害加重,出现了车辙、开裂及水稳定破坏等损害,这些都对沥青路面提出了更高要求。在沥青混合料中掺加适量纤维,具有改善路面使用性能,延长其使用寿命的显著优势,是一种先进的路面施工技术。其中,玄武岩纤维具有增强沥青混凝土路面的优异性能受到了我国公路建设者的高度关注。

玄武岩纤维具有优良的物理化学性能,原材料分布广且价格低廉,具有广阔的应用前景。在沥青混合料中,掺加适量玄武岩纤维,可有效提高沥青混合料的路用性能,弥补沥青老化给混合料带来的损伤,具有显著的延缓沥青混合料老化的效果。且施工工艺简单,适用性广,经济节约,对环境无不良影响。

玄武岩纤维(Basalt Fibre,简称BF)属于矿物纤维的一种,以特选玄武岩为原料,经过预处理后,在1 600 ℃高温下熔融通过拉丝漏板高速拉制制成,外表光滑呈圆柱状,颜色一般为褐色,有些似金色。在沥青混合料中掺加适量玄武岩纤维,有助于发挥其较高强度和弹性模量性能,具有显著的加筋、分散、吸附、稳定及增粘效果,使得混合料存在的抗拉性能差、低温脆性大的不足得到显著改善,减少路面泛油的发生,提高沥青混合料的高温稳定性。

玄武岩纤维能有效提高沥青混合料的路用性能。与其他沥青路用纤维相比,具有显著的增粘、增弹、增强作用,使沥青的高温流变性得到明显改善,将沥青混合料的抗变形和抗疲劳性能显著提升,适用于恶劣环境下的使用,如表1所示。玄武岩纤维沥青混合料的水稳定性能要优于SBS改性沥青混合料。

在我国,与木质素纤维和聚合物化学纤维相比,矿物纤维的应用还很少。玄武岩纤维具有耐高温、原料来源广泛和可以再生利用等优点,在我国具有极大的应用前景。

2 原材料要求

某公路段原沥青路面破坏严重,计划采用两侧拓宽方式进行改扩建施工。在该工程中,在保证工程质量前提下,考虑利用老路路基,挖除原路面结构层,原路面和新拓宽段上面层均采用AC-13玄武岩纤维沥青混合料进行铺筑,通过发挥玄武岩纤维的增粘、增强作用,确保路面具有良好的高温稳定性能。

1)沥青。采用70号A级道路石油沥青。

2)集料和填料。粗、细集料应坚硬、干净且无风化杂质。将石灰岩磨细的矿粉作为填料使用,要求亲水系数小于0.8。

3)玄武岩纤维。采用某公司生产的短切玄武岩纤维。松散纤维在进行运输及存放时,应注意采取防潮措施,避免出现结团影响使用。以混合料总量的质量百分率进行纤维掺量控制,本项目施工中的掺量控制在0.32%,要求允许误差按±5%进行控制。

3 施工工艺

在AC混合料中加入玄武岩纤维,施工工艺较为复杂,变量条件较多,须严格进行施工质量控制,确保路面成型质量。

3.1 配合比设计

本项目混合料级配采用密级配AC-13沥青混合料。

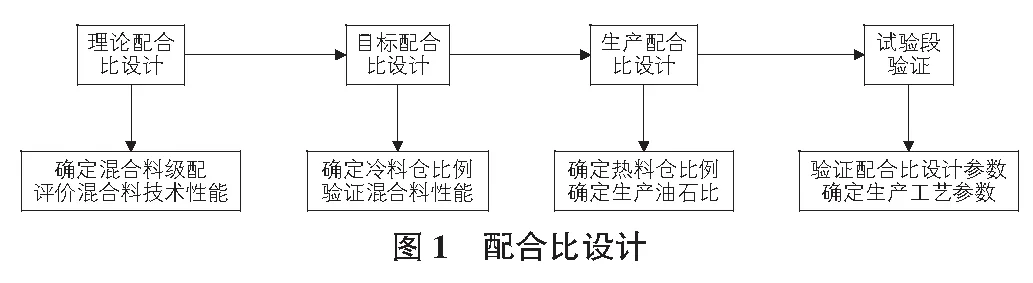

在玄武岩纤维沥青混合料配合比设计中,应分阶段按理论配合比、目标配合比、生产配合比及试验段铺筑的次序进行,以确保混合料质量,见图1。

在沥青混合料配比设计中,采用传统的马歇尔设计方法进行,70号道路石油沥青拌合温度为155 ℃~165 ℃。在试件制备中,要求每个试件双面各击实75次,采用表干法进行试件的毛体积密度测定,采用真空法进行其最大理论密度的测定,确定油石比为4.8%。本项目采用的矿料级配见表2。

表2 某项目采用的混合料级配表

3.2 混合料拌和

在玄武岩纤维沥青混合料生产过程中,确保混合料质量的关键之一在于做好拌和时间和温度控制,其中干拌时间尤为重要。同时,由于纤维具有吸附沥青的效果,还须确保玄武岩纤维掺量的精确度,纤维掺量变化会直接影响混合料油石比,还影响混合料施工的和易性。

每台拌和楼应分别在早上和中午进行两次取样,通过实验室试验取得相关参数,以便于进行混合料油石比和矿料级配等微调,保证混合料空隙率、稳定度符合设计要求。

采用间歇式拌和机,冷料仓间隔板高度不低于70 cm,避免串料。矿粉仓配备振动装置,以防止矿粉起拱。配备专用的纤维添加设备,确保投料数量和精度。

严禁随意调整冷料仓比例,对于3 mm~5 mm集料和0 mm~3 mm机制砂的冷料比例须严格保持稳定。当冷料级配变化大时,应重新进行配合比试验。

拌和时间以沥青均匀裹覆集料为度。要求每盘混合料的生产周期不少于50 s~60 s。采用自动投料机将纤维和热集料一起投入拌锅中进行均匀搅拌,为确保掺量精度,投料机须具备自动计量功能。一般将玄武岩纤维添加后,为确保其均匀分散,将干拌时间控制在30 s为宜。

在拌和时,还须做好温度控制。石料加热温度控制在170 ℃~190 ℃,沥青加热温度控制在155 ℃~165 ℃,混合料出料温度控制在150 ℃~170 ℃。混合料温度超过195 ℃时,则予以废弃。

拌和楼的成品储料仓须具有良好的保温性能,要求成品混合料在储料仓中的温降不大于5 ℃。

3.3 混合料运输

为避免混合料离析,应将拌和楼出料口到车厢板的卸料距离尽量缩短。采用移动装料法,分别在车厢不同位置分次进行,先后部,再前部,最后中部。

为避免出现停机待料现象,应确保运料能力比铺摊能力略有富余,保证混合料能及时运至施工现场。

3.4 混合料摊铺

应注意不要使混合料溢出受料斗和散落在下承层上,卸料完毕的运料车应尽快离开摊铺机,下一辆运料车准备尽快卸料。

摊铺机应缓慢、均匀、连续不间断摊铺。摊铺速度宜控制在1 m/min~3 m/min,不得随意变换速度或中途停顿,以提高平整度,减少混合料离析。

3.5 混合料压实

在玄武岩纤维沥青混合料碾压作业中,应采取有效措施保证混合料碾压温度和压实机械配套。

在整个碾压过程中,指定专人负责碾压指挥,确保初压、复压和终压有序衔接。在玄武岩纤维沥青混合料碾压作业中,须重视碾压温度控制,要求初压时的混合料温度不低于150 ℃,复压时的混合料温度不得低于135 ℃,碾压结束时的混合料温度不得低于90 ℃。

在路面碾压时,为在尽可能高的混合料温度下碾压密实,要求压路机应紧跟摊铺机。采用大循环全断面碾压方式,以有效减少热量散失,每次折返应呈阶梯状,要求相邻碾压带重叠10 cm~20 cm。为尽快使表面压实,还应进行合理的碾压长度控制,本项目中的碾压长度控制在50 m。

在进行混合料初压时,采用两台双钢轮压路机碾压1遍~2遍,可对压路机钢轮进行适量喷水。为有效提高混合料密实度,来回碾压算一遍,第一次用静压方式,要求静压力不低于12 t。回来时使用高频率低振幅的振压方式,为防止集料破碎,本项目采用35 Hz~50 Hz的振频,0.3 mm~0.8 mm的振幅。

初压结束后,立即使用两台轮胎压路机开展复压作业,碾压3遍~4遍。在碾压过程中,轮胎压路机尽量不洒水,以保持高温碾压。为避免出现压实度不均现象,轮胎压路机应进行全幅碾压。

复压结束后,进行终压收光。为尽快消除明显轮迹印,本项目采用双轮钢筒式压路碾压2遍,收光效果良好。

在复压结束后,为确保路面平整度,可使用3 m直尺进行路面纵向平整度检测,以便于结合终压进行及时修整。为确保路面整体强度,采用小型振动压路机或振动夯板对大型压路机难于碾压部位进行压实。

采用压实度和现场空隙率双指标控制。经检测,压实度98%,现场空隙率6%。

碾压结束24 h或路面温度低于50 ℃后,开放交通。

4 质量控制要点

在玄武岩纤维沥青混合料中,须注意以下质量控制要点,以确保施工质量。

1)由于混合料的空隙率等体积指标直接受到拌和和击实温度的影响,因此在进行混合料设计时,须对不同的施工温度组合进行考虑,采用混合料空隙率指标方式来进行最优的施工温度确定。

2)在混合料拌和中,应重视干拌时间控制。由于纤维具有的加筋、分散、吸附、稳定及增粘效果,纤维分布的均匀性会直接影响混合料中空间网状结构的效果。干拌时间越长,纤维分布越均匀,则有助于确保混合料质量和性能,确保成型后的路面质量和耐久性。

3)在玄武岩纤维沥青混合料施工中,须采取措施确保混合料具有较高的施工温度,确保满足性能指标和施工和易性要求,无需进行级配调整。

4)在碾压作业中,要注意胶轮压路机的粘轮问题,可通过刷植物油和给胶轮压路机穿皮裙保温解决。