煤矿井下电缆故障定位技术研究

(潞安集团物资供应处,山西长治046000)

0 引言

随着我国煤矿综采工作面机械化和智能化程度的提升,对采煤机过程稳定性和安全性的要求也越来越高。煤矿井下工作环境特殊,因此稳定的电力供给是生产、运输、照明和通风的重要保障。同时,由于井下各种用电设备较多,因此需铺设大量电缆。但煤矿生产环境复杂,液压支架、输送机等设备需频繁移动,加之巷道围岩坠落等,都易对电缆造成破坏,发生短路、漏电等故障。故障发生后,单纯依赖人力对故障位置进行排查,准确性差,且极为耗时,对煤矿连续生产的影响较大。

为保证井下用电安全,我国煤矿一般采用中性点不接地或经消弧线圈接地的连接方式,当出现单相接地故障时,由于对地电阻较大,因此漏电电流小,不会造成人身触电,但此时该相与非故障相的相对电压增大,若处理不及时,容易引起相间击穿,从而扩大故障影响范围,严重威胁煤矿安全生产。

由此可知,研究和解决井下电缆故障点的准确及时定位,对于煤矿生产稳定性和安全性的提高意义较大,本文将重点对此进行研究。

1 井下电缆故障分类

井下电缆常见故障类型包括断路、漏电、短路等,但按照故障位置阻抗大小区分,可分为高阻故障和低阻故障两类:

(1)高阻故障:一般指故障发生点的直流电阻显著大于电缆自身的特性阻抗,例如断路、高阻泄漏和闪络性故障等。其中断路表明线缆的一相或者多相的金属导线,在外力作用下断开,从而截断电流通路,电阻值无限大;高阻泄漏则是指故障点的电阻值极大,漏电电流随着电压升高而增大;闪络性故障是指只有当电压升高至某一数值时,线路故障点才会发生泄漏。

(2)低阻故障:是指回路中的电阻值降低,使故障区段的线路阻抗接近导线自身电阻,例如短路等。

2 电缆故障点定位步骤

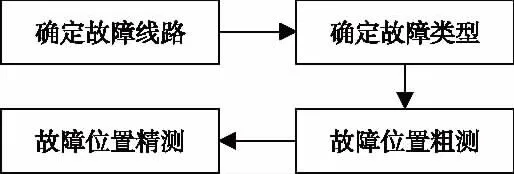

图1 电缆故障点定位步骤

由于井下电力系统复杂,因此在发生电缆故障后,应通过科学、合理的步骤对故障类型和故障点位置进行排查,以提高故障排除效率,具体步骤如图1。

第一步,确定故障线路,及时切断电源。该步骤可防止长时间线路故障对电气设备的损坏,同时为故障排除提供安全操作环境;

第二步,确定故障类型。通过电力系统中专用设备的监测,可对各种故障类型进行初步确定。通过该步骤,可为进一步选择故障排除方法提供参考,并有效提高故障排除效率;

第三步,故障点位置粗测。一般情况下,使用阻抗法或行波法,对故障点进行粗测,划定范围,然后再由专人至该范围内精测;

(1)信任前因。本文选取的资产负债率(apl)和营业收入(turnover)两个企业特征变量均在较高的置信水平下显著,前者与能力信任(trust_ab)负相关,后者与能力信任正相关,表明小微企业的负债率越低,营业收入越高,越有助于提升银行对企业的能力信任。

第四步,故障点位置精测。在故障点附近,使用音频感应设备对具体故障位置进行精确定位。

以上步骤中,步骤二和步骤三最为重要。判断故障类型是进行后续检测的基础,而故障点粗测的准确度和精度等信息将决定后续维修作业的工作量,并直接影响着故障电路的电力恢复时间,因此应重点进行研究。本文将对基于TDR的故障定位原理和定位系统建立方法进行研究,为进一步提高故障点的粗测精度提供技术支持。

3 基于TDR的故障定位原理

TDR是时域反射法(time domain reflectometry)的简称,其检测速度快、精度高、安全性好,适宜作为井下电缆故障检测。另外,该方法可同时实现对故障类型和故障位置的判定,且所需检测设备较少,便于操作。

3.1 故障位置检测原理

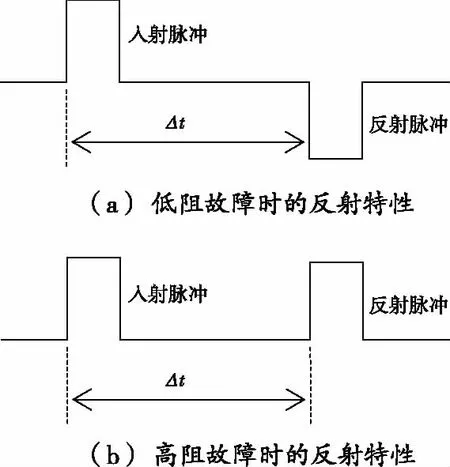

图2 TDR法故障位置检测原理

TDR法利用了脉冲行波的反射特性,根据电力学中电磁波传输理论可知,当电磁波在电缆中传输时,在阻抗差异点处将发生反射现象,而常见的高阻或低阻故障在故障点处有明显的阻抗变化。因此,如图2所示,可在测量位置向被测电缆内发射一个低压脉冲信号,信号在故障点处发生反射,然后计算入射脉冲与反射脉冲之间的时间差Δt,再乘以相应导线内电磁波的波速v,即可得到测量位置与故障点之间的距离s:

(1)

其中,Δt由专用模块精确测得,测量方法如3.3所述。电磁波在导线内的传播速度v表示如下:

(2)

式中:c为电磁波在真空中的传播速度,c=3×108m/s;μr为线缆外层绝缘材质的相对导磁系数;εr为线缆外层绝缘材质的相对介电常数。

由上可知,电缆中脉冲行波的传输速度与导线的材质、长度等无关,而决定于外层绝缘材料的性质。矿用导线一般为交联聚乙烯绝缘铜芯材料,其μr=1,εr=2.4,则v=194 m/μs。

3.2 故障类型判定方法

(3)

图3 故障点处反射特性

式中:ZL为导线故障位置的特性阻抗;ZC为正常导线的特性阻抗。

当导线发生短路等低阻故障时,故障点处阻抗ZL接近零,此时反射系数ρf=-1。在检测位置注入图3(a)所示正极性脉冲时,反射脉冲为负极性。而当导向发生开路等高阻故障时,故障点处阻抗ZL接近于无穷大,此时,反射系数ρf=1。在检测位置注入图3(b)所示正极性脉冲时,反射脉冲同为正极性。利用以上反射特性,可对故障类型进行判定。

3.3 时间间隔精确测量方法

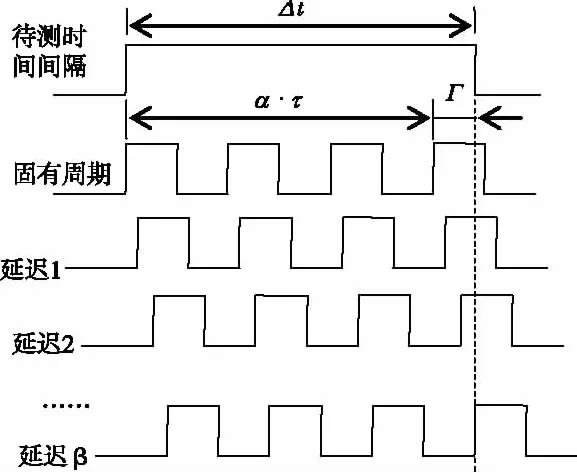

图4 延迟线法测量原理

TDR法对故障位置的检测精度很大程度上与时间间隔Δt的测量精度有关。为提高Δt的测量精度,可采用延迟线法。该方法将测量时间分为粗、精两部分,如图4,粗测部分利用系统内置时钟电路的固有周期τ进行测量,被测时间间隔Δt可包含α个整数倍的τ;精测部分采用抽头延迟芯片,对剩余时间Γ进行测量。随着集成芯片技术的发展,现代抽头延迟芯片的测量精度可达百皮秒级,极大提升了TDR法中时间间隔的测量精度。

因此,时间间隔Δt可表示为:

Δt=α·τ+Γ

(4)

(5)

4 井下电缆故障定位系统

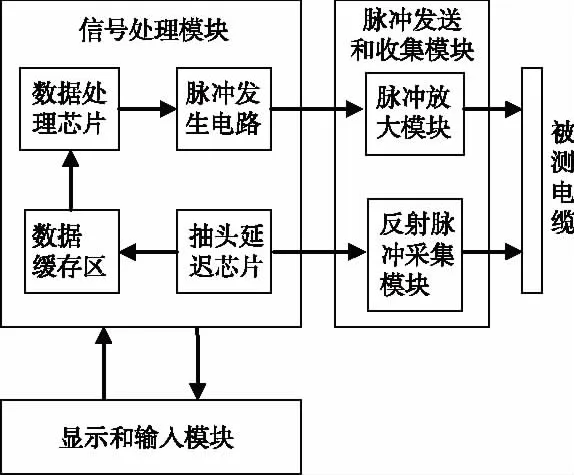

图5 井下电缆故障定位系统结构

根据以上TDR法检测原理研究,如图5所示,井下电缆故障定位系统主要包括信号处理模块、脉冲发送和收集模块、显示和输入模块三部分。其中,信号处理模块由数据处理芯片、脉冲发生电路、抽头延迟芯片和数据缓存区组成,脉冲发生电路可产生周期τ为10 ns的振动方波,然后经脉冲放大电路放大处理后输入被测电缆;抽头延迟芯片可构建精度在100皮秒以内的延迟线,然后获得精测时间,与粗测模块数据相结合,可测得发射脉冲与反射脉冲的时间间隔Δt;数据缓存区可高速存储测量数据,以供数据处理芯片对全部数据进行整理计算;显示和输入模块可接收由数据处理芯片计算所得结果,显示故障类型和故障距离。

目前,市场在售的信号处理模块SPARTAN6系列FPGA,其集成度较高,功能完善,脉冲发生或抽头延时功能均可满足故障定位功能要求。经测试,根据以上系统结构构建的井下电缆故障定位系统的精度可达1 m左右,具备对短路和开路两种故障的准确定位功能,由此验证了该设计的可行性。