应急救援排障工程车作业动臂轻量化研究*

, ,,

(1.贵州电子信息职业技术学院,贵州凯里556000;2.贵州大学机械工程学院,贵州贵阳5500253.贵州詹阳动力重工有限公司,贵州贵阳550006)

0 引言

随着我国经济的发展和工程实际的需要,各种各样的工程车被用于不同的作业场合,不同的工程车有不同结构的工作装置,应急救援排障工程车的作业动臂与传统的挖掘机动臂在结构上有很大的差别。工作装置是工程车重要的执行装置,其设计一般为通过运动学原理来确定运动铰接点的位置,再通过经验来确定工作装置的结构形状[1]。

在保证工作装置完成功能的情况下,寻找一种更优的方法来实现工作装置的轻量化设计,降低生产成本,节能减排,具有重要的经济意义。

随着拓扑优化理论的不断完善,其应用也越来越广泛,一般拓扑优化在车架、机床等应用的较多,在工作装置中的优化较少,并且好多是采用单目标拓扑优化。而实际上,工程结构中存在着大量的多目标拓扑优化问题,因此单目标的拓扑优化很难得到满足实际工程需要的最优拓扑结构[2]。多目标拓扑优化克服了单目标的缺点,能得到更优的结构。陈艳[1]在五种典型工况下利用ANSYSworkbench分别进行单目标拓扑优化,然后比较其共同特点改进结构;祝小元等、刘林华等为车架多目标拓扑优化[2-3];李明轩、吴劲松分别单独进行拓扑优化和尺寸优化[4-5]。本文通过拓扑优化理论对工作动臂的初始结果进行多目标优化,得出最佳结构,再以尺寸优化确定动臂各板的厚度,为其它结构的轻量化设计提供新的参考。

1 多目标拓扑优化方法

1.1 数学模型的建立

连续体拓扑优化方法很多,最常用的是变密度法,就是将有限元模型设计空间的每个单元密度作为设计变量,单元密度与材料的弹性模量有某种函数关系在0~1之间连续取值,优化后单元密度为1,说明材料很重要,需要保留,单元密度为0,则应去除。优化数学模型为:

Min:f(X)=f(x1,x2,…xn)

gj(x)≤0,(j=1,…,m)

hk(x)≤0,(k=1,…,mh)

其中:X=(x1,x2,…xn)是设计变量,f(X)是设计目标函数,g(x)和h(x)是需要进行约束的设计响应。

由于工作装置的作业工况复杂,在优化的过程中不仅要考虑多工况下的刚度特性还需要考虑动态频率特性,所以采用多目标拓扑优化方法。

1.2 目标函数建立

在进行多目标拓扑优化时,需要使用自定义函数equation来定义目标函数。

结构的刚度和柔度是相互对应的,当刚度大时,其柔度就会相应的变小,在数值上互为倒数,在此可以用柔度最小来代替刚度最大问题。为了使工作装置可靠工作,优化的过程中考虑频率特性,使工作装置的工作频率尽量远离其固有频率。

加权特征值倒数,是在典型的拓扑优化问题中使用的一种考虑多个频率的方法。如果将所有的模态简单的相加,在提高高阶模态上使用更多的资源。又因为柔度和频率有不同的属性,不同工况间的刚度值和变形方式差别很大,不同阶数的频率值也有明显差别[6],不同工况柔度值相差很大,为了平衡他们之间的差别,用系数w来平衡。基于折中规划法的综合目标函数为:

wk为综目标函数中柔度的权衡系数,为了使各种典型工况之间有一个平衡,而不是在优化的过程中偏向某一种工况,在此提出了一种加权系数的选取方法。在优化的过程中软件会计算各种工况的初始柔度值,但是他们之间差别很大,有些不在一个数量级上,为平衡他们之间的差别,提出了一种新的方法。

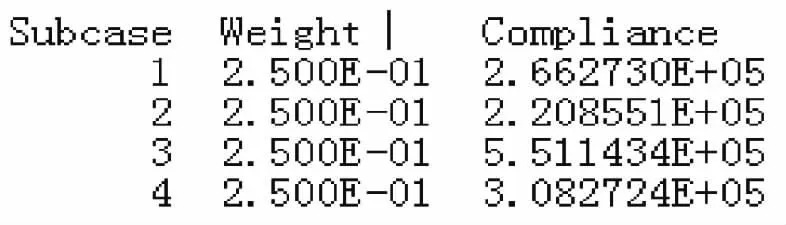

图1为在软件的分析初始阶段得出的不同工况下的柔度值,可以看出他们之间的大小会相差几倍,甚至不在一个数量级上,如果不用权衡系数来平衡,那么软件在优化的过程中在柔度大的工况上耗费更多的资源。

图1 不同工况柔度初始值

式中:Ck为第k个工况的柔度值。

首先用上面的系数来平衡不同柔度值,再用其他方法,如经验法、正交试验法[7]、层次分析法[8]、灰色综合关联分析法等来确定加权因子[6]。频率权衡系数也用相同的方法。

2 动臂工况的选取与力分析计算

2.1 工况选取

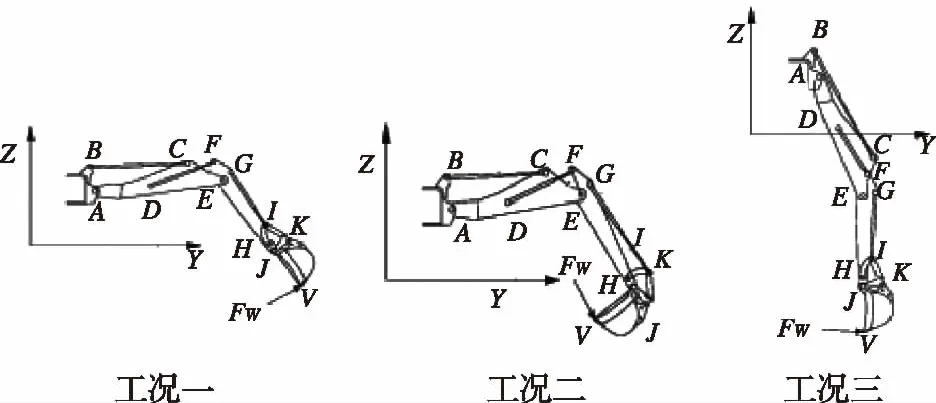

在工作装置中动臂的受力情况最为复杂,在此选取动臂为分析优化的对象,作业装置的作业工况十分复杂,油缸不同的长度组合下动臂的受力不同,所以应对其典型工况进行分析。对其危险工况和姿态的理论分析及预测就显得尤其重要,尽可能多的掌握这些可能出现的最危险的工况,有助于设计出更加合理的结构[9],且能提高整机的可靠性。在此选取了几种挖掘作业的典型工况,用数学推导的方法准确计算出了动臂铰接点的受力。根据GB9141-88,选取了三种典型的工况,如图2。

图2 典型工况姿态

表2液压油缸的参数

由表2可以得出,铲斗油缸的最大推力:

由F=PS,得FCY=105000 N,动臂和斗杆油缸推力为199000 N,以工况二为例计算动臂的载荷,载荷由铲斗液压缸的推力确定。

2.2 力推导计算

图3 工况一工作 装置的受力分析

图3为工况一工作装置的受力简图,其中A~J为工作装置中各铰接点的代号,FW为挖掘力,YOZ为整体坐标系。FCY,F1,F2分别为铲斗油缸、摇杆、连杆的受力。

油缸、连杆、摇杆为二力杆,由平面力平衡方程得:

F1+FCYcosθ1-F2cos(θ1+θ2-180°)=0

F2+FCYcosθ2-F1cos(θ1+θ2-180°)=0

(1)

可以求得F1、F2,把铲斗和连杆分离进行受力分析,对J点取矩:F2lKJ+FWlJV=0可以求得:FW=25506.58 N。

求动臂上铰接点F受到的力,将斗杆铲斗及连杆机构看做一个整体来分析,对油缸DF分离进行受力分析(图3),求其施加在斗杆上沿垂直EF方向上的受力FV,图中把油缸DF对动臂的作用力分解为沿EF的力和垂直EF的力。这样分解有利于进一步的推导和分析。

对E点建立力矩平衡方程得:

∑MEX=FWlEV-FFVlEF=0

(2)

式中:FFV为在垂直于EF方向的力;lEV,lEF分别为对应铰接点之间的距离。由此推得:

FFV=FWlEV/lEF

(3)

第二步:对斗杆油缸DF进行受力分析,求得其在F点处沿着FE方向的受力。对D点建立力和力矩平衡方程得:

∑MDX=YFDFFZ′-ZFDFFY′

(4)

式中:YFD,ZFD为油缸DF在YOZ坐标上的投影。由牛顿第三定律得:FFY′=-FFYFFZ′=-FFZ。

(5)

将FFV和FFU转换到整机坐标系YOZ下,得:

(6)

式中:角度为FE与-Z轴的夹角。

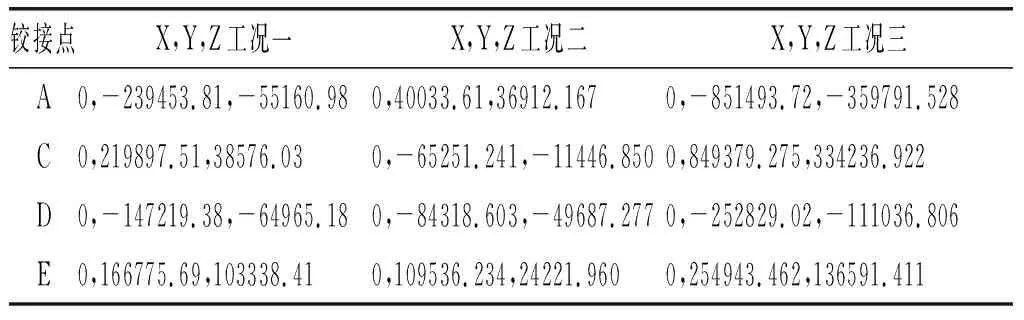

将式(3)和(5)代入(6)求得动臂铰接点D处的力FD在坐标系YOZ下的分量为(0,-147219.38,-64965.18)。

对斗杆铲斗连杆机构建立受力平衡方程,求得斗杆在E处的受力。

∑FY=FFY+FEY+FVY=0

∑FZ=FFZ+FEZ+FVZ=0

(7)

求得动臂在E处的受力在YOZ坐标下为:(0,166775.69,103338.41)。

用同样的方法可以求得动臂在A、C点的受力,以此类推,其他工况的受力如表3,为了使得到的铰点力用于软件拓扑优化,需要将不同工况下的力运用坐标旋转变换,变换到同一坐标系。在计算工况三时,发现以铲斗油缸最大推力挖掘,计算得出的铰接点C处的力已经超出了动臂油缸的闭锁压力,所以用动臂油缸推力最大,反求出铲斗油缸的挖掘力进行计算。

表3铰接点的受力

2.3 多目标拓扑优化

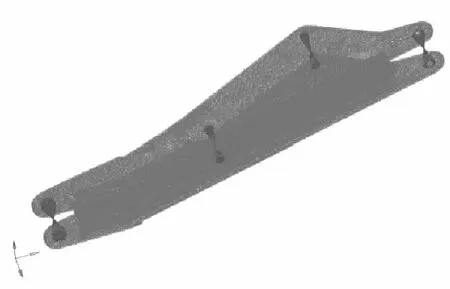

图4 动臂有限元模型

因为铰接点处载荷施加点受力比较复杂,所以应该细化此处的网格,对实体进行分割,首先用规则的四边形网格划分铰接点圆柱面的网格(为使铰接点处受力均匀)。再采用四面体网格划分,整体(铰接点周围除外)网格大小采用8 mm共生成1406995个单元。铰接点处建立rbe2单元方便施加载荷。动臂材料参数见表4。

表4材料参数表

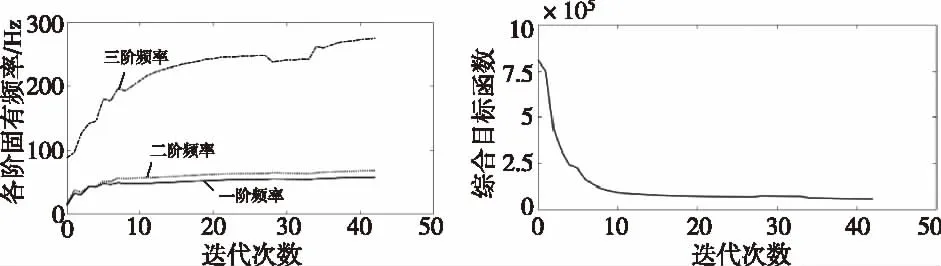

利用折中规划法,借助Hyperworks软件的拓扑优化模块进行多目标拓扑优化分析,目标函数为上面建立的综合目标函数,约束为体积分数约束,经过42次迭代后目标函数收敛。

图5 各阶固有频率迭代过程 图6 目标函数迭代过程

从迭代的历程来看,综合目标函数除有轻微振荡外,总体的收敛性比较好,说明最终的结果比较理想。提出的设定权衡系数的新方法在迭代过程中使每个子目标都能得到不同程度的优化,并且在迭代的过程中振荡比较小。

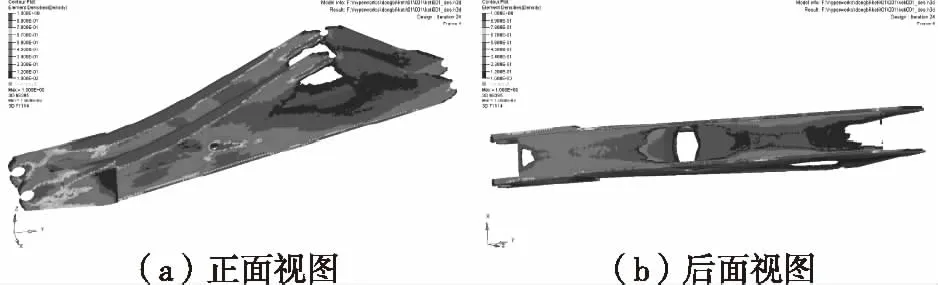

用有限元软件得到的拓扑结构为理论计算的结果,但是要在实际工程中应用,由于目前加工工艺限制和加工成本的考虑,一般需要根据拓扑结果和实际加工工艺要求进行结构的重新设计来确定最终结构。优化后设置相对“密度”值为0.3的材料密度云图如图7所示。从图中拓扑优化结果来看,整个结构红色部分为受力最大的部分为必须保留的材料,深蓝色的部分为受力较小的部分,可以考虑删减,出现空洞的部分为没有必要保留的部分,C、D、E三个铰接点的中心部位出现了较大的孔洞,在重新设计的时候可以考虑删除,在内部受力较大的地方可以考虑用加强筋来保证结构的强度,这样容易在工程实际中得到应用。

图7 多目标拓扑优化结果

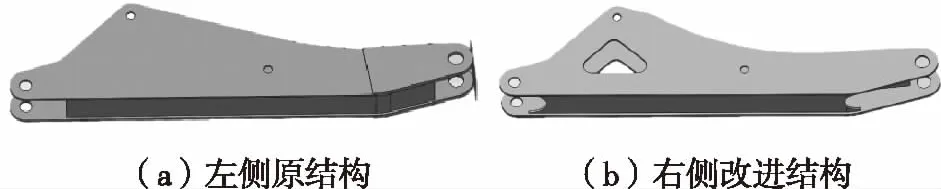

图8 原结构与优化后的结构

拓扑优化结果中:1)C、D、E三个铰接点出现较大的孔洞考虑用带圆角的三角形孔代替,因带圆角的三角形孔受力比较均匀,不会导致应力集中,加工工艺也简单;2)底板和筋板的两端的应力较小,设计为中间凹的圆弧状;3)动臂的上侧和下侧边缘处红色部分较大,说明此处的受力状况复杂,在加工时要保证此处的加工质量,避免出现明显的缺陷。

3 尺寸优化

通过拓扑优化得到了动臂结构的最佳形状,在实际工程应用中,动臂是用钢板焊接而成的,为了得到每块板和加强筋的最佳厚度,需对其进行尺寸优化。

从拓扑优化的结果来看,动臂与车身连接的铰接处附近的区域的厚度较大,在尺寸优化时将这一区域的厚度设为独立,用焊接单元与其余部分进行连接。将加强筋、侧板、底部板放入不同的部件中,尺寸优化时设定不同的厚度。

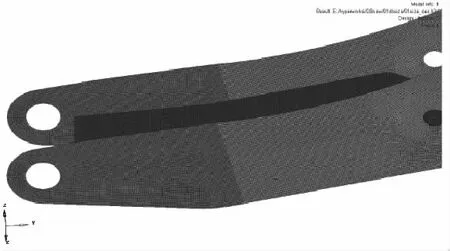

图9 中面四边形壳单元网格划分

在hyperwork中利用抽取中面功能将改进后的结构中面提取出来[10]。

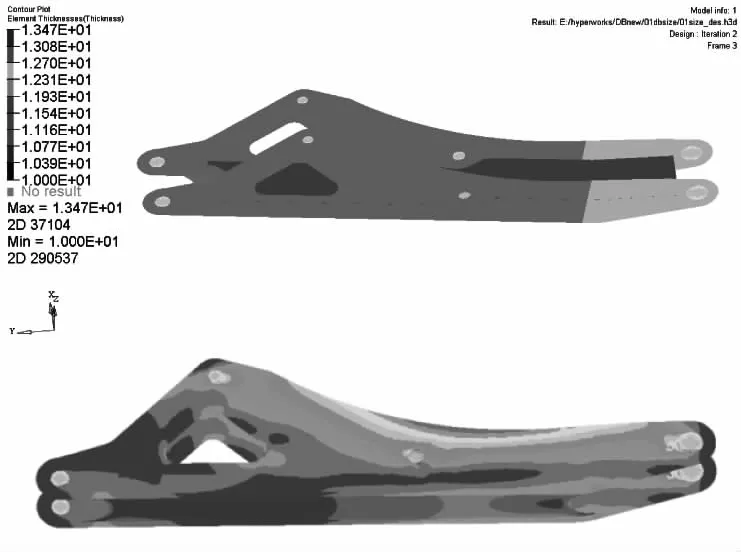

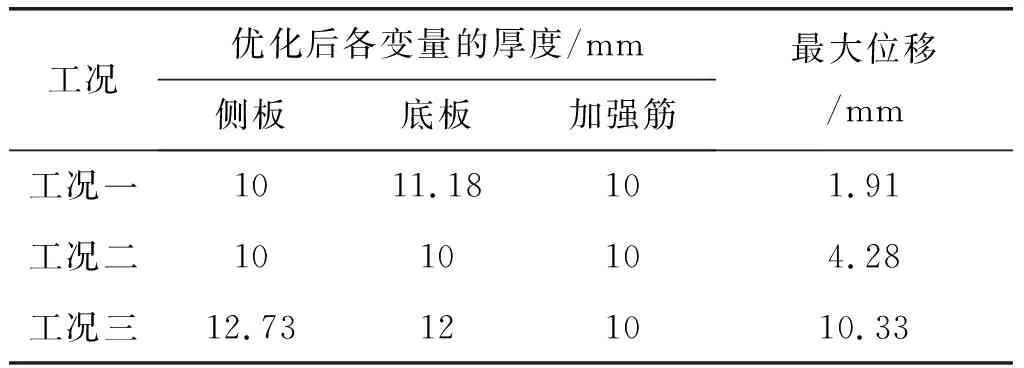

为了使优化后的结构满足使用要求,约束设置为最大应力,又有所使用的材料为Q345B,塑性材料以屈服极限为基准,除以安全系数后得许用应力,即[σ]=σs/n(n=1.5~2.5);因为动臂受力工况复杂,取较大的安全系数,最大许用应力取220MP,目标函数为体积最小,优化的设计变量为钢板的厚度,初始值为10 mm,变量的下限为10 mm,上限为30 mm,步长设置为0.5 mm,优化后的结果如图10。

从上面尺寸优化的结果来看,深色的侧板部分为最厚,大小为13.47 mm,浅色的底部12.7 mm,内部加强筋的厚度最小为10 mm。

图10 工况一尺寸优化结果和应力云图

表5尺寸优化结果

从尺寸优化的结果来看,在三种工况中加强筋的厚度为10 mm未改变,说明其厚度已经足够,侧板和底部板承受应力比较大,厚度应该加强,考虑到在实际作业和行走过程中底部板会承受比较大的冲击载荷,综合考虑,取侧板厚度为14 mm,底部板厚度为20 mm,加强筋的厚度为10 mm。

通过多目标拓扑优化和尺寸优化,动臂的整体重量从327.65kg下降到286.2kg。

4 结论

为了得到比传统方法更优的结构,通过建立了多目标拓扑优化数学模型,以动臂最大刚度和低阶频率最高为目标函数,得到了动臂的最佳结构,再以钢板的厚度为优化变量,得到满足工程实际的动臂结构,优化的效果比较明显。本文提出的设定权衡系数的新方法可以使多目标拓扑优化的各个子目标都得到不同程度的优化,并且迭代的过程变化比较平稳,没有较大的振荡现象。为其类似结构的轻量化设计提供了一定的参考。