机械装备再制造的重点基础科学问题研究综述

张洪潮 李明政 刘伟嵬 原应春

大连理工大学机械工程学院,大连,116024

0 引言

研究再制造的关键科学问题,实现再制造核心技术的源头创新,契合国家可持续发展的迫切需求,符合国家的重大战略目标。国家重点基础研究发展计划(973计划)“机械装备再制造的基础科学问题”项目以具有高附加值的大型机械装备,如大型压缩机的核心部件为主要研究对象,深入研究再制造的重大关键基础科学问题,建立起再制造的理论体系。

项目围绕再制造对象跨尺度损伤演变规律及可再制造性评价理论,再制造毛坯的键离/键合形状、性能调控基础,再制造产品的服役安全与再制造过程的综合决策3个科学问题开展以下6个课题的研究:①再制造对象的多强场、跨尺度损伤行为与机理,可再制造的临界阈值;②再制造毛坯的键离/解离原理与性能调控;③再制造毛坯的键合/嵌合机理与实现;④再制造零件的表面/界面行为与机理;⑤再制造零件的寿命预测与再制造产品的服役安全验证;⑥再制造过程的决策支持与综合评价理论。

通过本项目五年的研究,在再制造基础理论与关键技术方面取得了源头创新成果,突破了制约再制造产业化进程的基础理论瓶颈,推动了我国再制造产业健康快速发展。

1 再制造对象损伤机理与可再制造阈值

针对企业急需的技术,首次获得叶轮部件材料FV520B和KMN的超高周S-N曲线[1],为旧叶轮寿命的估算、甄别以及再制造临界阈值的提出和新叶轮的设计奠定了明确的材料数据基础。采用球形空腔边缘的圆周裂纹来逼近高强钢内部夹杂物处萌生的超高周疲劳裂纹,并将裂纹的起裂作为临界条件,对广泛用于高强钢超高周疲劳强度预测的Murakami模型进行修正,建立了一种反映内部夹杂物起裂特征的超高周疲劳强度预测模型——球形空腔圆周裂纹模型,表达式为

(1)

式中,HV为维氏硬度 ,kgf/mm2(1 kgf/mm2=9.8 MPa);a为夹杂物半径,μm;σw为疲劳强度,MPa。

对主要从表面萌生疲劳裂纹的KMN材料,研究了表面缺陷对叶轮材料疲劳强度的影响。引入断裂力学的思想,假设试样有效试验段内含有一条深度为Rz的表面裂纹,并以该裂纹的起裂为临界条件,对Murakami疲劳强度模型进行修正,表达式为

(2)

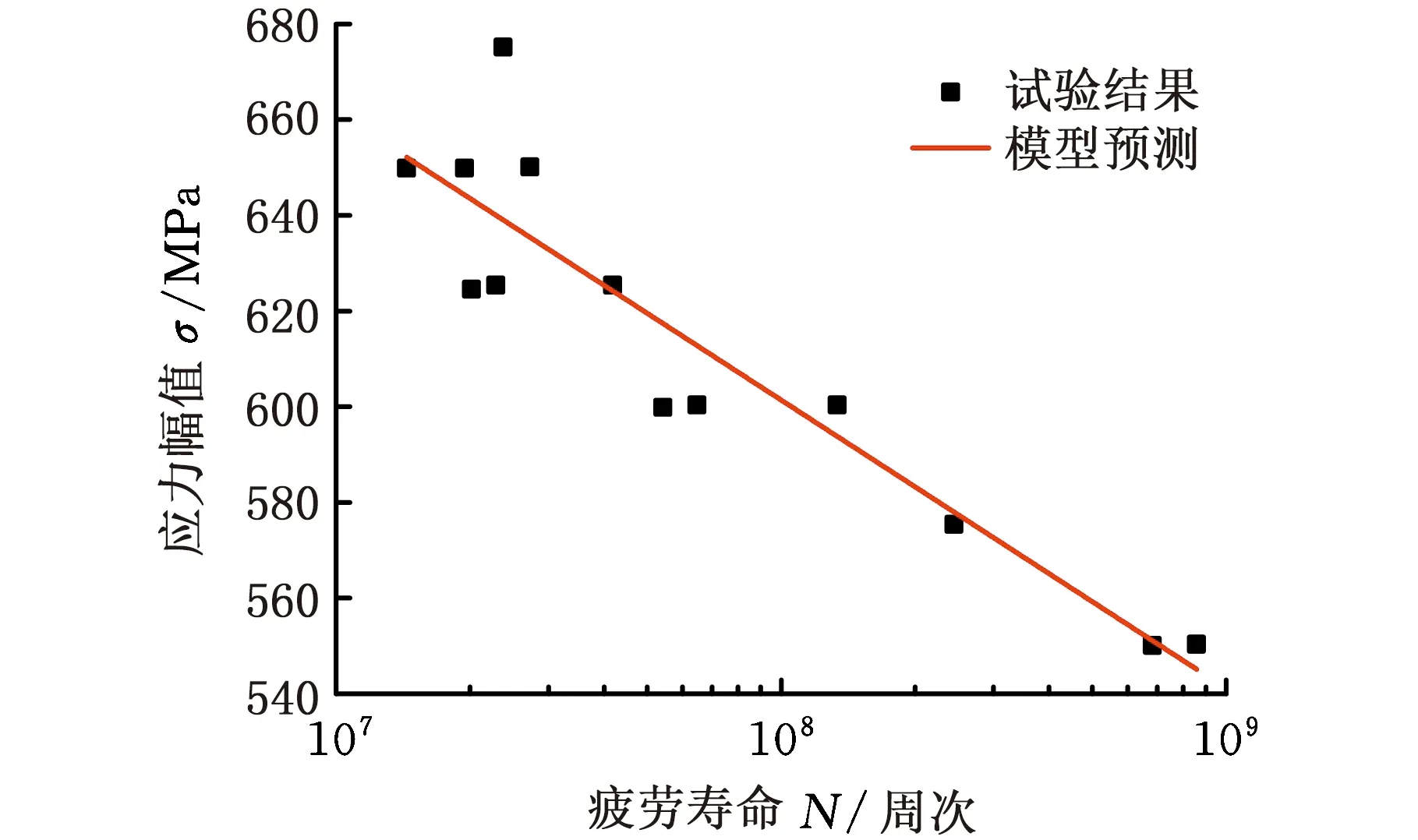

超高周疲劳寿命主要消耗在粒状高面区(GBF)的形成上,而由于FV520B-I的超高周疲劳裂纹几乎全部为内部夹杂物起裂,因此在假设内部夹杂物为球形空腔的前提下,尝试通过球形空腔处腐蚀疲劳裂纹萌生寿命来预测FV520B-I超高周疲劳寿命,并与试验结果进行比较。相较于基于GBF区内疲劳裂纹扩展的预测结果,所提新模型的预测结果与试验符合更好(图1),间接证明了通过腐蚀疲劳裂纹萌生寿命对超高周疲劳寿命进行预测的可行性。由于该模型最终反映的仅是应力与超高周疲劳寿命的关系,因此应力判断可能是影响超高周疲劳寿命的最主要因素。

图1 腐蚀疲劳萌生寿命模型预测与试验结果的对比Fig.1 Comparisons of predictions and experiments of the corrosion fatigue initiation model

获得了试样尺寸、表面粗糙度、焊接对FV520B超高周疲劳行为与机理的影响规律;揭示了粗糙度诱发的表面起裂与材料内部缺陷起裂的竞争机制,为后续可再制造临界阈值的判定提供了参考[2]。

首次研究了FV520B母材及焊接接头在天然气环境中的应力腐蚀行为和机理,获得了材料的应力腐蚀敏感性指数与环境参数之间的经验公式。获得了高温、高压H2S/CO2环境中FV520B的临界应力腐蚀强度因子和裂纹扩展速率并总结了不同状态下裂纹扩展速率的规律[3]。通过空分压缩机二级叶轮流场建模仿真,确定了实验参数,并基于可变形部件模型(DPM)研究了压缩机叶轮冲蚀磨损规律[4]。根据变形磨损理论(总磨损量为变形磨损量和切削磨损量),得到冲蚀率ε和冲蚀深度Yd表达式[5]:

(3)

(4)

式中,ρp为材料密度;α为充实角度;εc为临界应变;V为磨损量;dp为冲蚀颗粒直径;S为冲蚀面积;g为重力加速度;ρ为实验材料密度;T为冲蚀温度;Pt为冲蚀压力;b、c为相关参数。

基于疲劳竞争理论[6]提出疲劳损伤临界阈值的定义,明确可再制造条件。建立针对FV520B-I的超高周疲劳寿命预测模型,结合疲劳竞争分析,确定引起疲劳失效的主要原因以及相应的寿命预测模型[7]。

2 毛坯的键离/解离原理及性能调控

2.1 过盈配合拆解问题研究

以长输管线压缩机转子的主轴与叶轮间的大过盈配合为研究对象,建立了如下温差拆解松动量模型[8]:

Δ(y)=G(y)-F(y)

(5)

式中,G(y) 为孔的径向膨胀量沿轴向的分布曲线;F(y)为轴的径向膨胀量沿轴向的分布曲线,其具体表达式及计算方法可参考文献[8]。

根据该模型研究最优的拆解操作参数并完成了相应的热力耦合分析[9]。界面拆解损伤与真实接触面积密切相关,运用分形理论,对过盈配合界面进行微观接触分析,将真实接触面积作为界面损伤的替代量,在界面接触载荷、材料属性、界面微观结构与真实接触面积间建立了通用模型。通过过盈配合拆解模拟试验,从材料配对、加工纹理、界面污染物这三个损伤影响因素出发,对界面拆解损伤与拆解界面载荷间的关系进行了量化描述。

2.2 再制造毛坯的绿色清洗

利用傅里叶变换红外光谱、扫描电子显微镜、能量色散X射线光谱技术,分析了再制造毛坯表面污垢物化特性及形貌特征,计算并总结了毛坯表面污染物黏附力的演变规律,建立了发动机表面污染物的分布模型,提出了一种先弱化毛细力、再去除残余黏附力的绿色清洗路线并搭建了基于超临界CO2流体前处理的绿色清洗试验平台[10]。

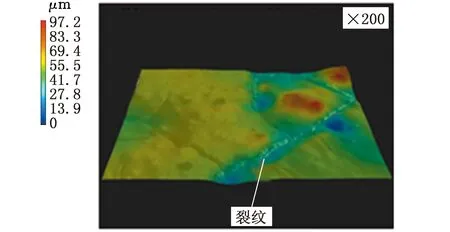

利用分子动力学仿真方法及应力波的生成传播,与试验相结合分析绿色复合解离过程操作参数的作用规律及污染物的形貌演变,确定了解离效果最佳的操作参数区间,并利用实验设计(design of experiment,DoE)方法对操作参数进行多因素研究[11]。针对真实毛坯件常见的两种污染物进行复合绿色解离方法与传统方法清洗效果对比(图2),超临界CO2流体前处理使污染层变得蓬松,减弱其结合力,绿色复合解离方法对毛坯的损伤更小,能够保留更多原始制造过程中所赋予的附加价值[12]。

(a)光学显微镜下的污染物形貌

(b)超景深显微镜显示下的污染物形貌图2 绿色清洗前处理效果图Fig.2 The effect of pre-treatment

2.3 变性层的去除

以长输管线压缩机叶轮为研究对象,通过实验室模拟环境制备变性层,研究了CH4-H2S、CO2-H2S-H2O两种气氛下的变性层形貌、成分与演化过程,明确了变性层的生成演化机理[13];进行了含变性层的等离子喷焊实验研究,分析了喷焊层缺陷的尺寸、数量、成分、硬度,进行了焊接试样的拉伸实验,阐述了变性层对等离子喷焊的排斥机制;通过元素扫描与划痕实验,进行了变性层对超音速等离子喷涂层的排斥研究;变性层的存在会大幅降低喷涂层与基体的结合强度,若采用“激光去除+表面凹坑织构激光微加工”预处理手段后再喷涂,则与传统经喷砂毛化处理的无变性层喷涂试样的结合强度相当;研究了变性层的低温等离子去除方法,该方法能利用变性层与基体材料的电子逸出功差异,自动选择在变性层部位优先形成等离子弧斑,去除变性层[14];从能量角度出发,对变性层的低温等离子去除机理进行了阐述;研究了变性层的纳秒激光去除方法,确定了变性层外层、内层的去除能量密度阈值以及基体材料的损伤阈值。

2.4 再制造毛坯的裂纹止裂与愈合

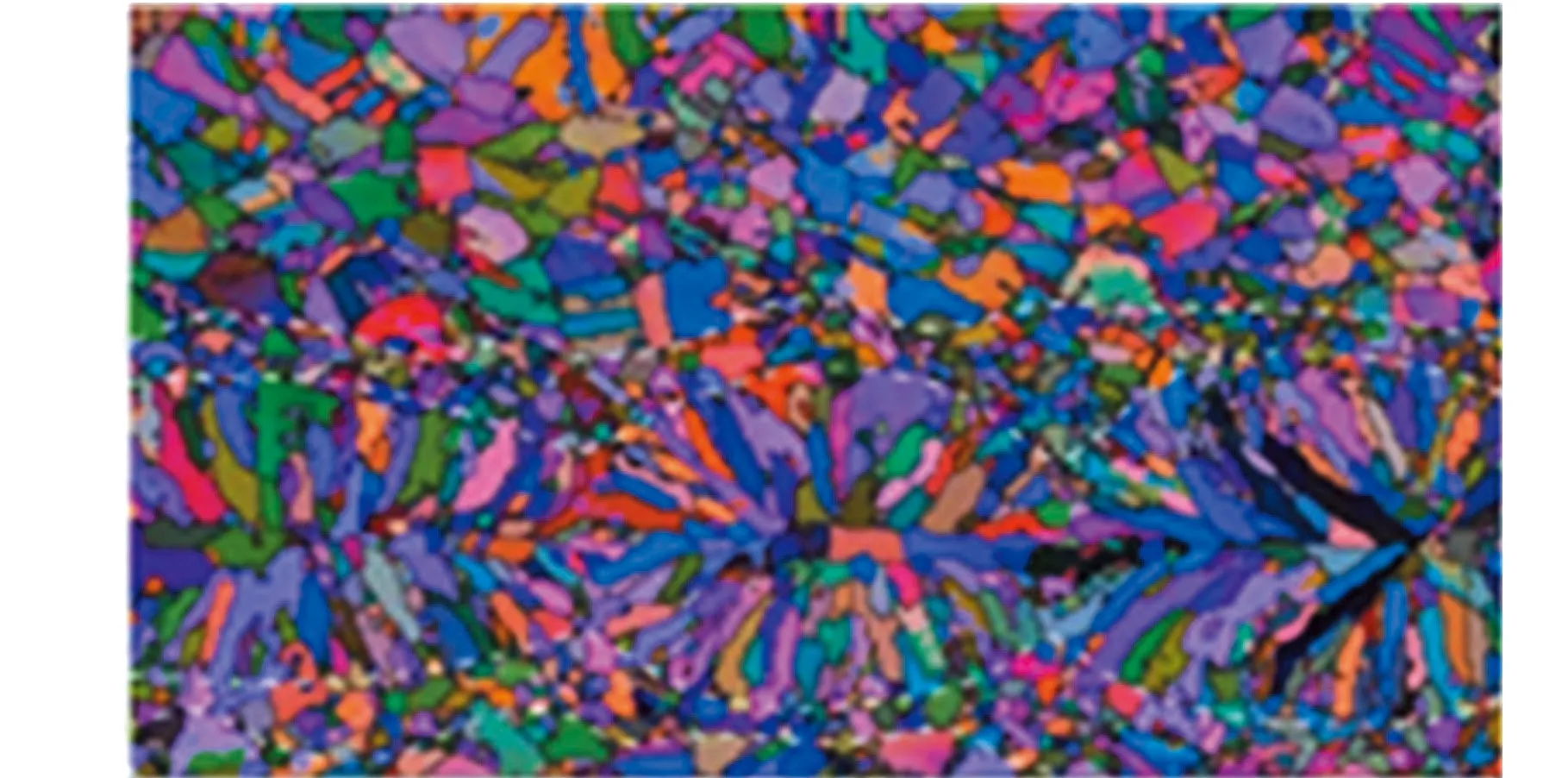

基于复变函数理论和电场分析边界条件,分析了含有贯穿椭圆切口的无限大薄板内电流密度、温度场和热应力场,仿照裂纹尖端应力强度因子概念,引入了电流密度因子、焦耳热源功率强度因子、热流密度因子和热应力强度因子来描述裂纹尖端电、热、应力场,为一般形式裂纹的脉冲电流止裂研究奠定理论基础[15];基于电容器储能脉冲电流发生技术,自行设计搭建了适用于裂纹止裂、愈合的强脉冲电流试验装置;利用高能脉冲电流技术处理宽隙裂纹,研究了材料种类、试样尺寸和工艺参数对裂纹尖端宏观形貌、微观组织和力学性能的作用规律,获得了止裂效果最佳的熔化区尺寸区间,并揭示了基于脉冲电流宽隙裂纹的止裂机制[16];采用钻孔压缩法预制内部微裂纹,探索了脉冲电流用于裂纹愈合的可行性,分析了工艺参数和脉冲电流处理次数对裂纹愈合效果的作用规律,并从能量的角度探讨脉冲电流作用对微裂纹愈合的机理;利用“三点弯曲-保压”的方法预制深层裂纹损伤试样,并利用脉冲电流与激光复合处理的方法对其愈合效果进行了研究[17]。脉冲电流多次放电的愈合原理见图3。对试样首次施加脉冲电流处理时,脉冲电流因无法顺利穿过裂纹面会汇聚在裂纹尖端(绕流效应),电流密度在裂尖处达到极高的水平,同时裂尖处存在大量的位错、空位等缺陷使得电阻率增加,在焦耳热效应作用下,裂尖处的温升会超过材料的熔点。

图3 电脉冲处理后的电子背散射衍射欧拉分布Fig.3 EBSD Euler distributions after electropulsing treatment

3 再制造毛坯的键合/嵌合机理与实现

3.1 异质材料间的原子键合成形及控性

在热作用下的温度循环历程中,复杂成分异质熔体混合,发生元素冶金反应、原子扩散和互溶以及固态相变,晶胞结构演化,形成化学键作用的“键合”成形。重点研究了激光增材再制造的键合机理与实现,探明了激光再制造“键合”机制,掌握了钢铁件键合成形再制造的缺陷和应力应变规律,以及热作用下组织和性能演化行为。在再制造材料研究、应力应变控制、缺陷和性能控制、工艺方法研究等方面获得了以下突破。

(1)再制造材料研究:研发出了灰铸铁缸盖激光再制造适用的新型材料;研制了适用于FV520B再制造需要的电弧堆焊丝材及激光熔覆和等离子熔覆粉体材料等专用材料。

(2)应力应变控制:创新性考虑FV520B马氏体相变对应力的影响,建立热-机-组织耦合的有限元模型,实现激光再制造成形应力高精度计算和调控[18];建立了激光再制造成形温度场与应力场映射关系,为应力应变调控提供了理论指导;基于以上内容,明确了模拟叶片激光增材再制造形变规律,建立了薄壁复杂结构叶轮叶片激光再制造控形方法,实施过程实现了量化控制。

(3)缺陷和性能控制:探明了灰铸铁激光再制造结合区域缺陷规律和形成机制,解决了熔合区白口、裂纹、气孔、翘曲、变形等技术难题[19];掌握了激光熔覆成形金属的物性、组织特征,阐明了其强化机制(细晶强化、马氏体强化和析出强化),并在强碳化物形成元素Nb、Mo基础上,添加稀土及适量Mn作为形核剂,使得晶粒细化且组织致密,无明显偏析、无共晶脆化相;创新研究掌握了激光再制造热损伤规律,获得热损伤控制理论与方法,实现了高强钢件的高性能激光再制造。

(4)工艺方法研究:研究建立了灰铸铁缸盖激光再制造工艺和实施方法。构建的激光再制造系统见图4,缸盖样件再制造效果见图5。

图4 全固态激光再制造系统Fig.4 Solid state laser remanufacturing system

图5 缸盖样件再制造过程Fig.5 Remanufacturing of a cylinder head sample

经过以上研究,实现了发动机灰铸铁缸盖激光增材再制造,并通过了一汽无锡大豪动力有限公司的质量检测;同时实现了高强高韧复杂薄壁结构铁基零件——压缩机叶轮再制造,并通过了相控阵超声、着色等无损检测,动平衡台架试验、超转台架考核验证等。

培训方式是工科新教师培训目标实现的“桥”与“船”。培训内容不同,培训方式各异。不同的培训方式,培训效果各不相同。

3.2 机械嵌合成形及控性理论与方法

“嵌合成形”是在“热能+动能”作用下,由原子微扩散、啮合而形成的嵌合结合。针对重载柴油发动机关键零件——缸体、曲轴、连杆等再制造需求,研究了高速电弧喷涂技术、等离子喷涂技术和纳米电刷镀技术。

(1)喷涂沉积再制造嵌合成形理论与技术。探明了喷涂金属沉积层的“涂层/基体嵌合结合”和“层间嵌合成形”特征和机理,掌握了喷涂层成形过程及其质量影响因素;研制出高速电弧喷涂专用材料,建立了曲轴喷涂再制造工艺,获得了嵌合结合良好、组织致密的喷涂层;研制出曲轴自动化高速电弧喷涂再制造技术及设备系统,再制造曲轴通过了疲劳测试和台架考核。

(2)纳米复合电沉积镀层嵌合成形理论与技术。阐明了纳米颗粒在金属盐溶液和镀层中的存在行为,以及纳米颗粒与金属离子共沉积机制及其对金属离子电化学结晶行为影响;研发了重载发动机连杆纳米电刷镀专用设备、纳米复合镀液和工艺,再制造了多套连杆,质量检验合格,并通过了200 h台架考核试验;研制出自动化纳米电刷镀技术及再制造生产专机,并应用在济南复强动力公司等多家企业。

3.3 非光滑表面精密低应力加工理论与方法

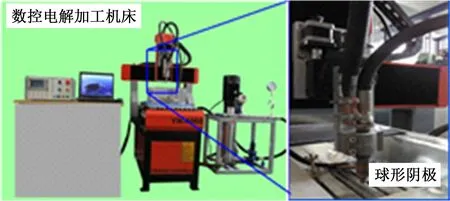

阐明了熔覆层材料切削加工特性和材料去除机理,提出了基于铣削应力与激光熔覆应力耦合的再制造成形层应力主动控制方法和球形阴极低应力电解加工方法,建立了电流与涂层材料去除率之间的关系,掌握了电流强度等加工参数对加工精度的影响,研制出四轴数控电解加工机床,见图6。采用球形阴极及其运动轨迹控制,实现了熔覆层复杂曲面高精度低应力电解加工。

图6 四轴数控电解加工机床Fig.6 The four-axis CNC electrochemical machining tool

研发了多种再制造技术、专用材料及工艺设备系统,解决发动机关键零部件再制造技术难题,推动发动机再制造产业发展;突破高强钢激光再制造热损伤控制、应力应变控制和再制造涂层低应力精密加工等理论和技术难题。激光再制造等技术应用范围广泛,将可以进一步解决冶金、石化、矿采、武器等国家重大工程装备再制造难题。

4 再制造零件的表界面行为与机理

由于再制造零件的成形层工艺的特殊性,导致大多数再制造成形层为亚稳态,因此关于再制造零件表界面行为的研究,可认为是对再制造前后表层材料特征的针对性研究。

该研究采用原子尺度第一性原理计算、微观尺度的透射电子显微镜原位拉伸试验观察等方式,从微观尺度揭示了典型涂层的结构特征研究,明确典型亚稳涂层的结构演化规律及主要失稳形式,建立涂层结构及能量状态的模型[20],明确涂层状态转变过程中的关键可测量特征参量[21]。该内容的开展对揭示复杂亚稳涂层的微观失效机制、明确多元涂层的高性能设计原则及亚稳涂层的科学应用具有重要的意义。

在再制造零件表界面强度的形成机理方面,温度特征、垂直方向组织与性能变化、界面强度及失效机理的映射关系,是揭示界面性能形成的关键,需要建立完整的研究流程。目前国内外针对叶轮材料这种高强钢的界面演变研究还比较分散,没有形成系统的成果。开展了熔覆温度三维分布测量、马氏体时效钢逆变奥氏体转变、垂直界面方向的组织演变等研究(图7)[22],解释了界面强度形成机理,进而提出界面性能优化的思路与方法,形成了温度-组织-性能-失效-优化等完整研究体系[23]。该研究为再制造微观尺度理论分析、工艺定量表征建模等提供了的关键基础。

图7 堆积层板条状马氏体组织Fig.7 Lath-shaped martensitic structure of cladding layers

叶轮再制造过程中,修复层与基体间形成的界面微观形态复杂,且直接影响再制造后服役性能。针对叶轮激光热丝熔覆再制造过程的界面问题展开研究,深入分析激光快速循环温变下界面(包括熔覆层、基体-熔覆层分界面、热影响区等)范围微观组织的变化规律与形成机理,并提出一种拉应力作用下强结合界面力学性能测试方法[24],对叶片材料再制造修复后的界面微观组织与力学性能进行全面表征。

再制造过程的数字化建模与定量表征是提升再制造工艺精确性的重要手段,熔池内微流动导致熔池形状、温度与元素分布出现显著变化,大体积熔覆存在材料反复加热、应力变形严重、开裂等等问题,且熔覆过程质量需定量评价,这些问题亟需数字化、定量化的手段进行精确分析。针对上述问题,研究了表面张力变化与气液自由表面,建立了Marangoni流动驱动的熔池微流动模型[25],自主开发了高效算法进行大体积堆积过程的温度-应力-变形耦合分析,并提出“体积缺陷率”的定义,准确描述了顶丝过渡、熔断过渡及稳定过渡的几何特征[26],利用上述数字化模型与方法,给出实现热丝稳定过渡的工艺窗口,为实际工艺提供定量指导。

在摩擦自修复领域,在对滑动轴承自修复膜形成过程的研究中首次提出不靠基体可以生长的自修复膜应为无机膜这一理论[27]。

5 再制造零件的寿命预测与服役安全验证

在准确甄别废旧产品能否再制造并完成再制造修复之后,必须重点研究再制造零件的寿命预测与再制造产品的服役安全验证,以确保再制造机械装备的服役安全性和可靠性。

对于再制造压缩机叶轮的寿命,分别从材料、叶片、叶轮三个层次的疲劳寿命进行研究。在材料层面,通过叶片材料FV520B和KMN基材与再制造试块的高周和超高周疲劳失效行为及寿命的研究发现[28],材料同时承受拉压疲劳和弯曲疲劳,特别时存在着弯曲微动疲劳,基于位错理论建立的材料疲劳寿命预测模型精度最高,更符合实际的情况。快速预测再制造后的疲劳极限意义重大,可以采用红外热像法、声发射法和基于应变增量法等方法来快速预测[29]。

在叶片层面,对再制造修复后的叶片进行有限元建模仿真,得到有效的应力应变分布状态,叶片与盖板链接处存在应力集中,针对该危险区存在的离心力和两种扭矩,将该区域进行简化建立有限元模型,并采用一种综合试验平台来研究叶片的疲劳失效行为和寿命[30],平台见图8。在此基础上,得到了基于修正后Mises屈服理论的激光熔覆叶片的多主轴等效应变疲劳寿命模型:

图8 危险区域简化模型和综合实验平台Fig.8 Schematic for dangerous areas and experiment rig

(6)

结果证明,在平均应力为760 MPa下,基体叶片和再制造叶片在应力幅值为50 MPa和30 MPa时,疲劳寿命达到了107周次。

在叶轮层面,根据再制造叶轮与新品叶轮之间的差异性,使用三维建模和基于拓扑的有限元建模方法来建立再制造叶轮服役寿命特征模型[31],模拟获得区别于新品的再制造叶轮修复区残余应力、装配应力等特征,以及服役特征载荷分布规律,在此基础上,基于模糊理论建立疲劳寿命预测模型,并对再制造叶轮安全服役寿命进行评估,经过验证,预测结果与试验结果之间的误差在10%以内。

为了对进一步验证激光熔覆再制造后叶轮的服役安全性,必须进行相应的技术验证和台架考核。根据ISO5406低速动平衡试验方法对再制造特征叶轮进行了动平衡测试[32],证明了再制造叶轮动平衡性能优良,满足要求。

对于再制造发动机的寿命预测,分别从材料、曲轴、发动机三个层面疲劳寿命进行研究,其主要的疲劳失效形式是接触疲劳,因此主要针对再制造发动机涂层结构完整性、负载条件以及磨损、接触疲劳寿命进行研究,然后进行服役安全验证[33-34]。

6 再制造过程的决策支持与综合评价

对再制造技术与产品的经济环境影响进行了研究,利用生命周期评价(LCA)方法,分别对新型与成熟清洗技术、4种典型修复技术进行环境影响评价分析与比较性研究[35];综合采用过程LCA、投入产出LCA和混合清单LCA,分别以汽车发动机、离心压缩机转子为研究对象,对它们的原始制造和再制造的环境影响进行了定量分析与评估。

对再制造企业质量控制与成本-收益决策模型与方法进行了研究。以再制造汽车发动机为研究对象,对再制造装配不确定性“界定、测度、优化”机理进行了研究[36-37],建立了再制造装配过程中的在线质量控制理论模型[38],设计和开发了再制造发动机装配质量控制平台。

对再制造产业经济环境影响评价进行了研究。通过对再制造产品供应链、再制造产业发展现状分析及再制造产业发展障碍因素的识别[39],基于博弈论、投入产出法、决策试验和评价实验室方法、多元统计分析等基础理论分析[40],建立相关模型,分别评价了机电产品再制造产业对宏观经济环境的影响及其他产业的关联影响,为中国再制造产业发展提供决策支持。

对主动再制造时机选择与设计理论基础进行了研究。基于LCA及生命周期成本(LCC)分析,针对发动机生命周期中的不确定因素,从环境与技术经济的角度,建立了再制造最佳时机选择模型,获取了发动机再制造最佳时机点及其分布规律;基于发动机模拟实验的“设计-损伤-服役特性”映射规律,以能耗为目标,结合再制造技术经济分析方法,提出了产品主动再制造时机的选择方法;针对发动机中的关键零部件,结合其疲劳寿命分析及其寿命与结构参数间的耦合关系,提出了产品关键零部件的寿命匹配方法。

7 结论

随着越来越多的再制造机械装备进入服役周期,促进了对其基础科学问题的研究,使得机械装备再制造研究走向机电集成化、计算机仿真化、跨学科化和全生命周期化,形成了专门应用于机械装备再制造的理论与方法。 该项目围绕机械装备再制造过程中确定能否再制造、再制造的预处理工艺技术、再制造工艺技术、再制造零件的(表面)工艺特性表征、再制造产品的服役安全验证、再制造产业的全生命周期评价模型等技术问题,对再制造毛坯的损伤容限与临界阈值、绿色清洗、微裂纹止裂愈合、熔覆与成形、表/界面结构、寿命预测与服役安全、技术经济评价与主动再制造等六方面的基础科学问题进行了探讨和研究。目前,随着增材制造、特种材料、智能加工、无损检测等绿色基础共性技术在再制造领域的应用,推进了高端智能再制造关键工艺技术装备研发应用与产业化推广,推动了形成再制造生产与新品设计制造间的有效反哺互动机制,逐步完善了产业协同发展体系,加强了标准研制和评价机制建设,促进了再制造产业不断发展壮大。展望未来,新材料、新工艺、新技术以及人工智能、云计算、大数据、物联网等新技术也必将重塑机械装备高端智能再制造行业的新格局。