铜电解净液冷冻法除镍工艺优化改造

韦会勇

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

在铜冶炼过程中镍是火法精炼时难以除去的杂质,大部分以离子的形式进入电解液中,并不断富集,增加电解液的粘度和密度,增加电解液的电阻[1],不利于电铜生产,影响电铜质量和电单耗,增加电解吨铜冶炼生产成本。

目前,国内从铜电解废液中提取镍主要有2种方法:电解法、结晶法[2]。贵溪冶炼厂电解车间采用冷冻结晶法工艺生产粗硫酸镍回收镍。冷冻结晶法的原理是硫酸镍溶液在酸度一定的情况下,温度越低,饱和浓度越低[3]。即将二次终液(脱铜、脱杂后液)冷冻降温,降低其硫酸镍的溶解度,使硫酸镍过饱和结晶析出,再用箱式压滤机进行固液分离,产出粗硫酸镍结晶,直接外销,脱镍滤液再蒸汽加热至50℃,返回生产系统。

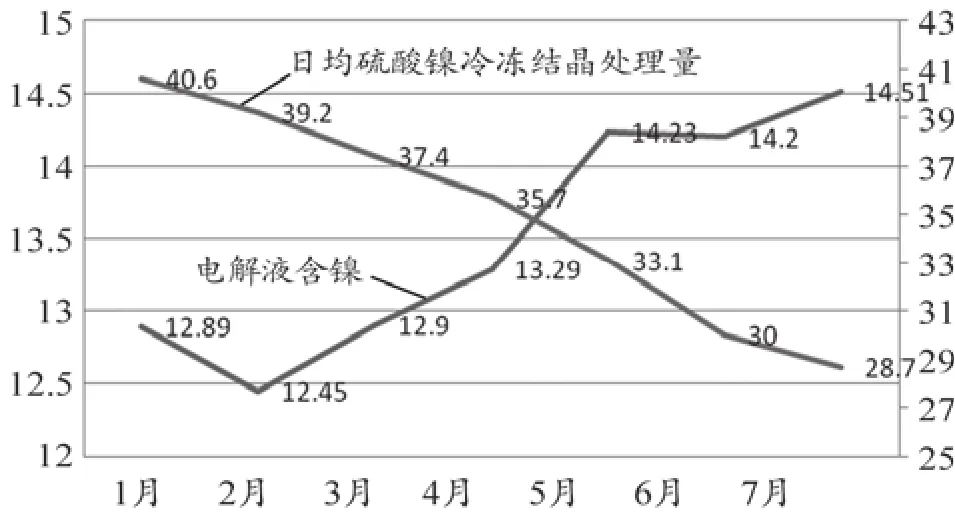

随着阴极铜产能的扩大,原料结构也发生了较大变化,阳极铜中的含镍量逐年升高(见表1),电解车间二系统净液工序需要的硫酸镍处理量不断增加,而粗硫酸镍工序处理能力有限,日均处理量为35m3/天,进入电解液中的镍金属量超过电解液净化工序镍的脱除量,高温季节处理量更是无法完全满足实际生产要求,电解液含镍超出生产控制指标(见图1)。

表1 阳极含镍

图1 2015年1-7月日均处理量与电解液含镍

2 影响硫酸镍工艺除镍能力的因素分析

通过对影响硫酸镍工艺处理量的因素进行分析,主要有以下4个方面:

2.1 冷冻机的制冷能力不足

随着处理量的不断增加,冷冻结晶缸压滤、装液的频次增加。结晶缸压滤完重新装液后的高温二次终液会迅速拉升冷冻盐水的温度,造成其它冷冻结晶缸内冷却溶液的温度停滞下降,甚至反升,延长了二次终液的冷冻降温过程。且冷冻机组负荷增减波动大、速度快,随之冷冻盐水水温波动大,对机组稳定运行提出了严峻考验[4],现有的冷冻机组以不能满足生产需求。

2.2 二次终液装入冷冻结晶缸的初始温度较高

二次终液初始温度约为50~55℃,在加入冷冻结晶缸前通过1台水冷板式换热器预冷降温,装液时间快预冷换热不足,对加入结晶缸内的二次终液降温仅5℃左右,冷冻结晶初始温度依然偏高。装缸初始温度高,降到硫酸镍溶液冷冻终点温度的时间就长,单台结晶缸的作业周期长,效率低,消耗冷冻盐水的能量高。

2.3 冷冻结晶缸内壁的清洁度影响结晶缸的换热效率

冷冻结晶过程中,电解液中的部分镍和杂质会形成结垢,吸附在结晶缸内壁上,影响换热效果。原来的内壁结垢清理方式为用高压水枪(工业水)从结晶缸顶部人孔往罐壁喷水冲洗。由于高压水枪出水口呈点状喷射到罐壁上,且因视角受到影响,不能保证罐壁每个点都被喷洗到,难免有遗漏;加之操作人员的责任心问题,清洗效果不能得到有效保证,从而影响罐壁的传热效果,延长结晶缸的作业时间,影响处理能力。

2.4 硫酸镍压滤机运行效果差,难以满足生产工艺的要求

硫酸镍工序原配置的两台板框压滤机投入使用多年后故障频繁,压滤时存在喷酸、漏液、跑泥等现象,问题较多。泄漏出来的冷冻后液经收集后重新返回生产系统,浪费了能源且做了无用功,现场清扫耗时耗力,且存在安全隐患,严重影响到生产效率和指标。

3 提高硫酸镍工艺处理能力的改进思路

增设新型节能冷冻机,提高冷冻机的制冷能力;优化二次终液预冷系统,提高预冷效果,降低结晶缸装缸初始温度,缩短结晶缸的冷冻周期,提高作业效率;创新优化结晶缸的清洗作业方式,提高罐壁的热传导能力;对压滤系统进行升级改造,提高生产效率。

4 提高硫酸镍工艺处理能力的优化改造

4.1 增设新型节能高效冷冻机

2015年8月在原冷冻机保留的基础上增设1台新型节能高效冷冻机,且两台冷冻机组采用集中连锁控制,原冷冻机组作为备用。当一台运行的冷冻机组产生的制冷量不能满足生产所需时,另一台冷冻机组投入运行。经过长时间的运行实践,两台冷冻机组集中控制,系统运行稳定可靠,满足了生产需求[5],同时提高了能源的利用效率。

4.2 优化预冷换热系统

4.2.1 降低装液速度,延长预冷时间

硫酸镍结晶缸装液是用装液泵从二次终液灌抽取二次终液装缸,泵的额定流量为50m3/h,而冷冻结晶缸装液量为7~8m3/缸,1台结晶缸装满液仅需10min左右,装缸时流量大,与冷却水的热交换时间短,预冷效果差。要提高预冷效果,必须降低装液速度从而延长二次终液的预冷热交换时间。在装液泵出口增加1个回流出口,降低装液流量,将装液流量控制在20m3/h以内,延长装缸时间至30min左右,提高预冷效果。

4.2.2 硫酸镍压滤后液预冷二次终液

硫酸镍结晶缸冷冻终点为-16℃,压滤后液温度在-12℃左右,原工艺设计是用蒸汽将压滤后液加温到50℃后再返电解生产系统。

在原水冷换热器后增加1套预冷系统,用低温硫酸镍滤液对二次终液进行二次预冷却[6],回收利用硫酸镍滤液的余能。冷冻结晶缸装液时二次终液先通过原水冷换热器,再通过硫酸镍压滤后液换热器,经两次预冷后进入冷冻结晶缸,二次终液温度可以降低到30℃左右,而且脱镍滤液也得到了预加热。

4.2.3 创新优化结晶缸清洗作业方式

将原来用高压水枪(工业水)从顶部人孔冲洗改为热水泡洗。既定期关闭对应冷冻结晶缸的冷却盐水循环阀,往结晶缸内加入蒸发循环热水,通过结晶缸搅拌桨带动缸内循环热水旋转,全面无死角地冲洗结晶缸内壁。通过一段时间的试验对比,总结出用热水泡洗结晶缸40min左右,既可以将结晶缸内壁的结晶、结垢完全清理干净,达到最佳效果,且清洗过程在DCS上有监控记录,可以减少冷冻结晶缸在清洗作业中的人为因素影响,从而保证清洗质量。

4.2.4 改造应用高效压滤机

针对硫酸镍工序原压滤机的诸多问题,车间于2016年8月完成了对硫酸镍工序两台压滤机的升级改造,选用了全新的整体不锈钢材质的自动板框压滤机。取得了良好的综合效果。

5 实施效果

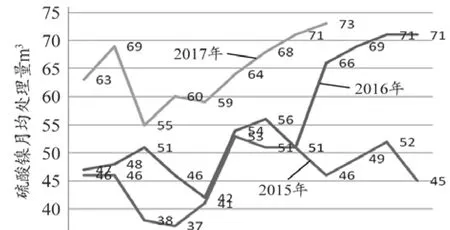

(1)随着以上措施推进实施,硫酸镍工序二次终液日处理量得到逐步提高,日均处理量由34.96m3/天,提高到了目前的63m3/天(见下图2)。

图2 硫酸镍日均处理量(m3)

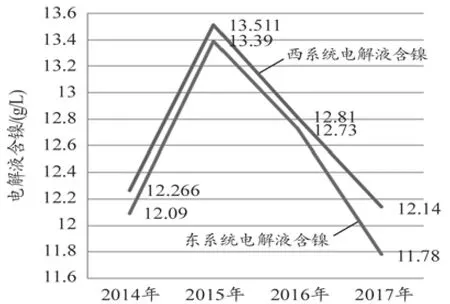

(2)在阳极原料含镍逐年增长的情况下,生产系统电解液含镍(工艺要求14g/L以下)得到有效控制并呈下降趋势,为阴极铜的生产创造了优良条件(见图3),阴极铜直流电单耗显著下降。

图3 年值电解液含镍

6 工艺优化的经济效益和社会效益

6.1 经济效益

6.1.1 硫酸镍工序产能提高

工序日均处理能力由35m3/d提升到63m3/d,日均除镍量提升约336kg,全年粗硫酸镍产量提高约616t(硫酸镍含镍18%),销售收入大幅增加。

6.1.2 新型冷动机节能降耗

原冷冻机额定功率为200kW/h,项目改造后的新型能动机额定功率为149kW/h,节能25.5%,提高能源利用率,用电成本降低。

6.1.3 电解液含镍降低,降低电单耗

2017年电解系统电解液平均含镍相比2015年下降了1.5g/L左右。电解液粘度及电阻降低,铜电解生产电单耗显著减低,降低了生产成本。

6.1.4 硫酸镍压滤后液加热蒸汽消耗节约

低温硫酸镍滤液,原来需用蒸汽加热至50℃以上,返回电解生产系统,该项目用滤液预冷二次终液的过程,也是对自身预热,有效回收了余能,同时节约了加热滤液所需的蒸汽消耗。

6.2 社会效益

项目完成后硫酸镍工序生产作业稳定高效,两台冷冻机互为备用,确保工序的连续作业;硫酸镍压滤机改造升级后,有效消除了设备性能不足对生产的直接影响,硫酸镍工序处理能力得到显著提升;同时改善了现场作业环境,消除了作业时产生的安全环保隐患,降低了检修维护成本;自动化作业的技术升级,降低了职工的劳动强度,缓解了岗位人员紧张的压力。