永平铜矿全尾结构流体胶结充填参数优选研究

胡天寿

(江西铜业集团公司 永平铜矿,江西 上饶 334506)

1 引言

随着我国深入践行绿色发展理念,提高矿产资源利用率,减少废弃物排放量,加强废弃物处理,将是必然发展趋势。充填采矿法[1-2]因具有厚大矿体矿柱回采损失贫化率低、废石或尾矿排放量少、有效控制采场地压和覆岩移动等优点,将获得更广泛的应用,促进矿业绿色发展,取得更好的社会效益和生态效益。永平铜矿隶属于江西铜业股份有限公司,原为大型矽卡岩型铜硫多金属露天矿山,现为露坑联合开采。为防止地表陷落,减少废石和尾矿排放,地下开采设计采用分段空场嗣后分级尾砂胶结和非胶结充填采矿法。受地表工业场地条件和充填工艺特点的影响,现有充填系统存在下列主要问题。

(1)充填尾砂由低向高泵送,高差122m,距离1740m,尾砂输送浓度偏低,易波动。

(2)充填料浆浓度和流量不稳定,充填至采场易离析,脱水量大。

(3)水泥颗粒流失量大,降低了充填体强度。

(4)砂仓溢流浓度高,尾砂利用率低,溢流水环保处理成本高。

此外,尾砂分级后的细颗粒排放至尾矿库后筑坝困难,增大了尾矿库安全风险,且根据目前矿山服务年限和产能规划,露天闭坑后的分级充填骨料不能满足采充平衡需求。

通过分析研究现有充填理论及相关工程实例[3-7]发现,与分级尾砂胶结充填工艺相比,全尾砂结构流体胶结充填工艺具有料浆充入采场内不离析、不脱水、泌水率低、充填体整体性好的特点,而与膏体充填工艺相比,又具有输送阻力小,可自流输送,流平性好,有利于充填接顶的优势。所以,综合考虑现有充填系统和生产条件,开展全尾砂结构流体胶结充填实验室试验,选取最佳充填参数,为应用此充填工艺寻求技术支撑。

2 全尾砂物理化学性质测定

2.1 粒级组成

试验采用Malvern Mastersizer 3000型激光衍射粒度分析仪测定全尾砂粒级分布,测定结果见表1。结果显示,全尾砂 -20μm、-35μm、-75μm 颗粒累计含量分别为34.96%、45.45%和61.82%,粒径 分 布 d10=4.2μm,d50=44.0μm,d90=214.0μm,d平均=80.0μm,d50/d10=10.58,最大粒径不超过 500μm。全尾砂粗颗粒、中颗粒及细颗粒级配合理,-20μm颗粒累积含量满足形成结构流体极细颗粒含量要求[8]。

表1 全尾砂粒级组成

2.2 化学成分

充填材料化学成分及其含量对充填体物理性能具有一定的影响和作用,其中影响和作用较大的主要有 SiO2、S、CaO、MgO、TFe、Al2O3等。试验采用化学分析方法测定了全尾砂化学成分,测定结果见表2。从测定结果来看,SiO2、CaO、MgO、Al2O3等对水泥胶结性能起到正相关作用的化合物含量较高,对胶结充填体的后期强度增长起到负相关作用的S和P含量较低,其它金属含量均在选矿后的正常范围值内,与选矿生产记录相符。

表2 全尾砂化学成分

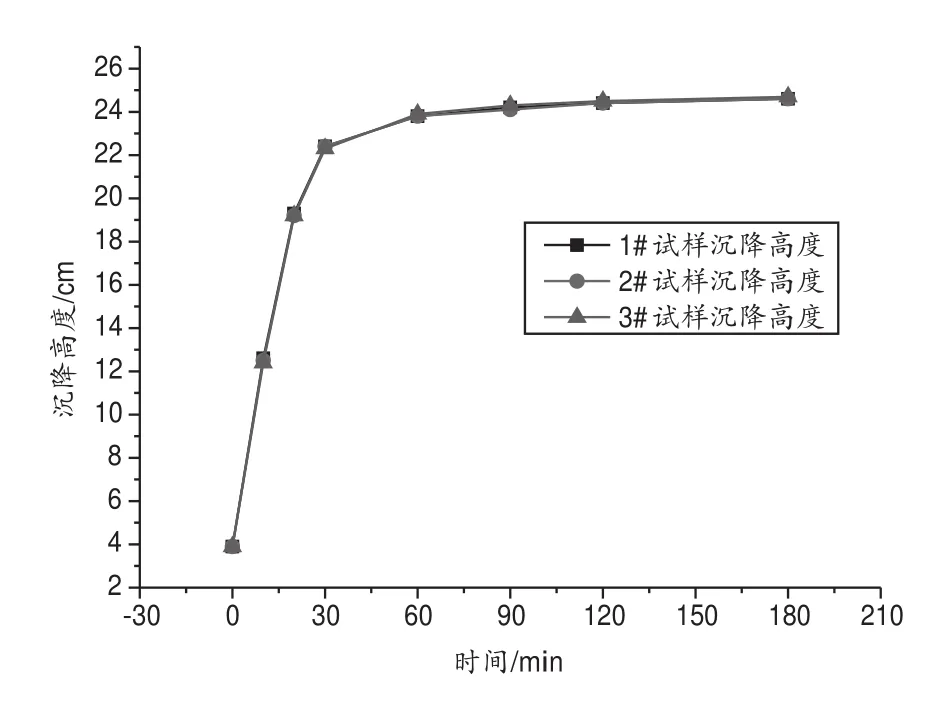

2.3 沉降特性试验

试验将选厂所取总尾晾干后均匀制样,利用1000mL的量筒模拟全尾砂的自然沉降过程。沉降开始时的料浆总体积为870mL,浓度为20%,容重为1.149g/cm3。24h 沉降结束时,料浆体积为175mL,浓度为65.6%,容重为1.757g/cm3。沉降试验数据见表3,曲线图见图1。试验结果表明,全尾砂浆试验开始时粗颗粒尾砂迅速沉降,60min之后即进入沉降压缩阶段,上清液清澈,自然沉降性能较好,有利于获得高浓度底流砂浆。试验过程中发现,沉降实验开始的前30min仍有少许细颗粒尾砂悬浮于上层液体中,上层液体不够清澈,30min 之后逐渐清澈。这说明,需要添加絮凝剂降低溢流水浓度,减少溢流水环保处理成本。

表3 全尾砂(浓度20%)自然沉降性能试验结果

图1 全尾砂自然沉降曲线

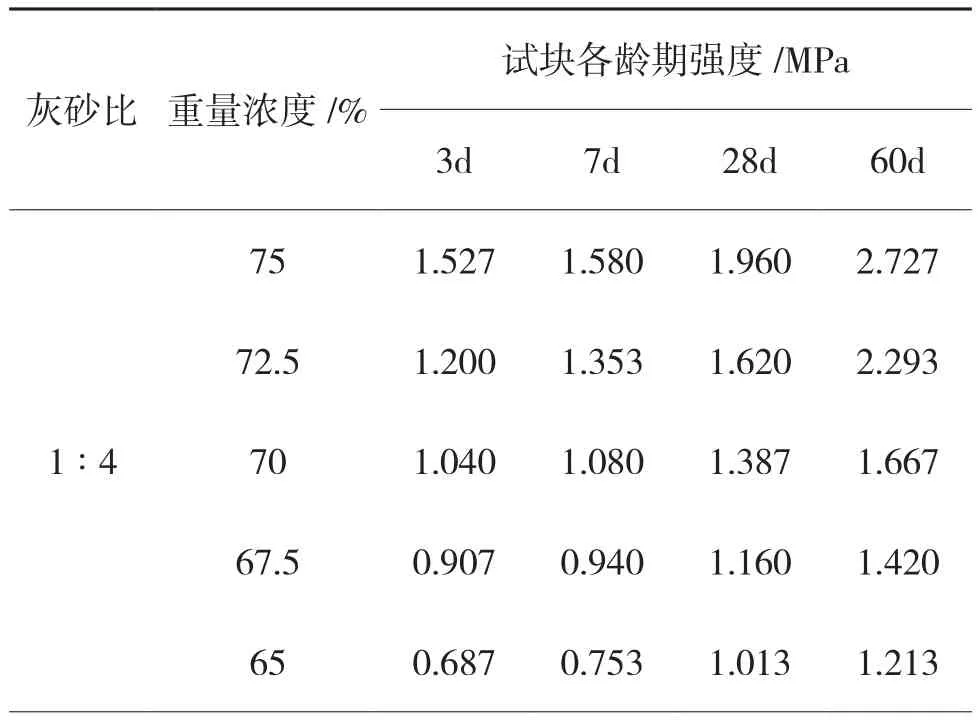

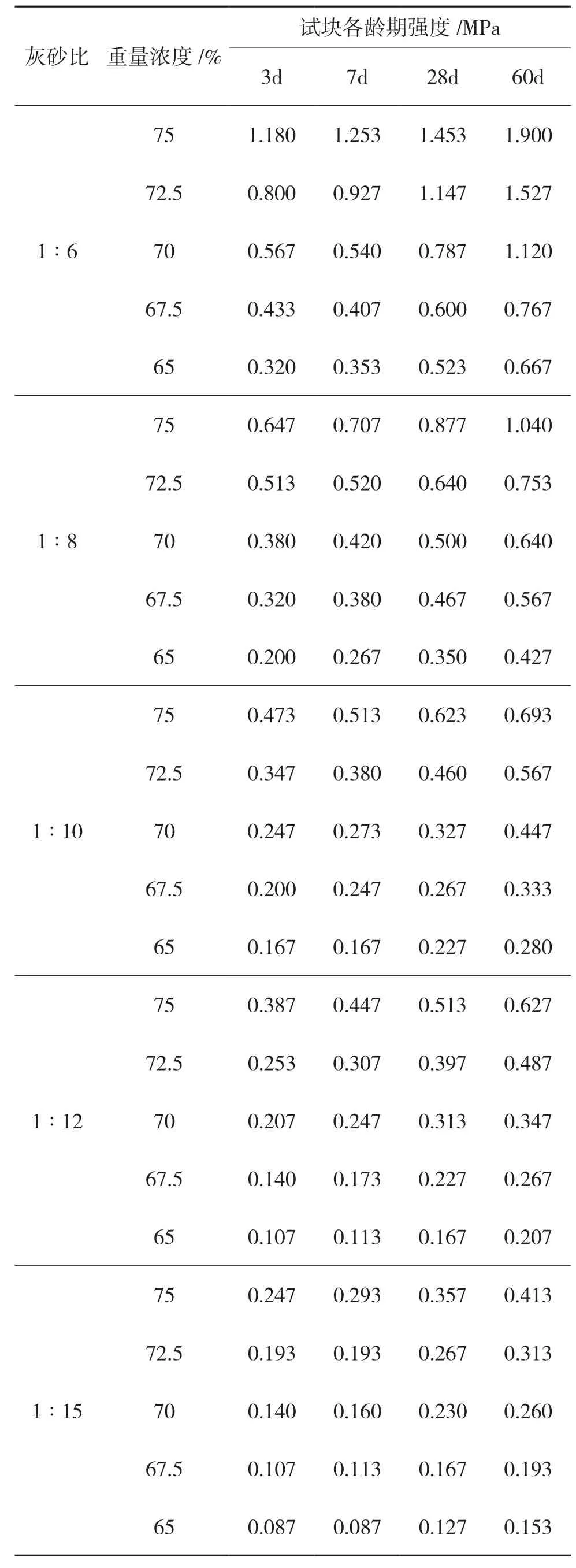

3 充填料浆配比试验研究

试验使用从生产现场取样的全尾砂和PC32.5水泥设计制作全尾砂试块。试块设置灰砂比有1∶4、1∶6、1∶8、1∶10、1∶12、1∶15,料浆浓度75%、72.5%、70%、67.5%、65%,共计30组进行配比试验。每组进行3d、7d、28d和60d四个龄期强度测试,每组龄期浇注3个试块,共计360个试块。试验结果见表4。从试验结果来看,充填体强度随着龄期的增长而增大,随着水泥添加量的增加而增大,随着料浆浓度的提高而增大,且同条件下的全尾砂充填配比强度小于分级尾砂。所以,充填料浆浓度应达到70%以上,并增加水泥添加量和选用高水泥标号,以提高充填体强度,满足采矿要求。

表4 全尾砂强度配比试验结果

(续表)

4 充填料浆流动性试验研究

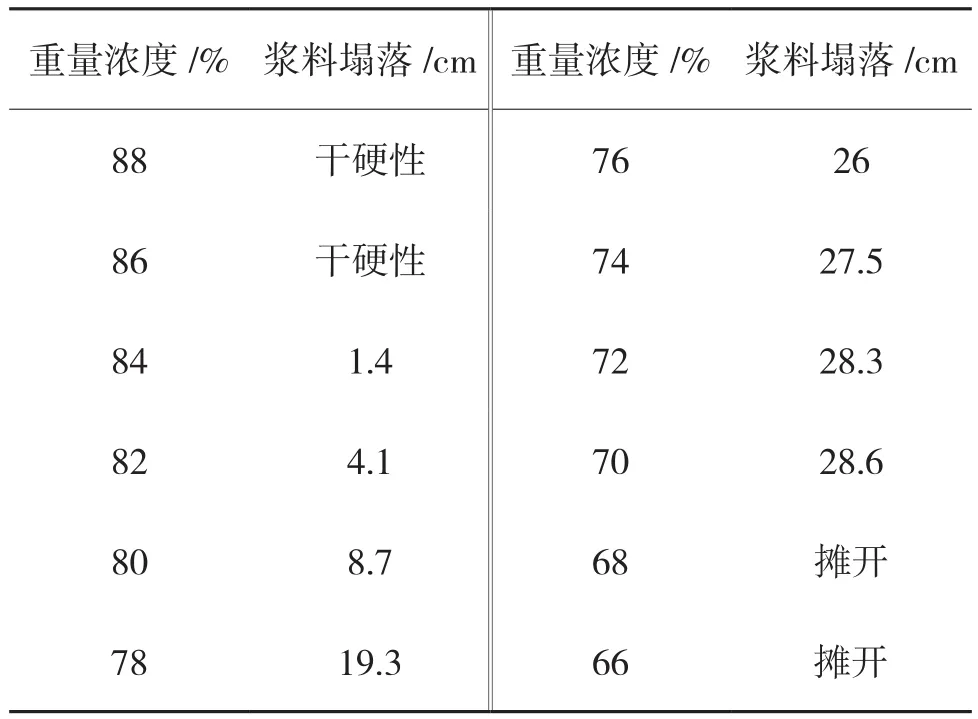

4.1 塌落度试验

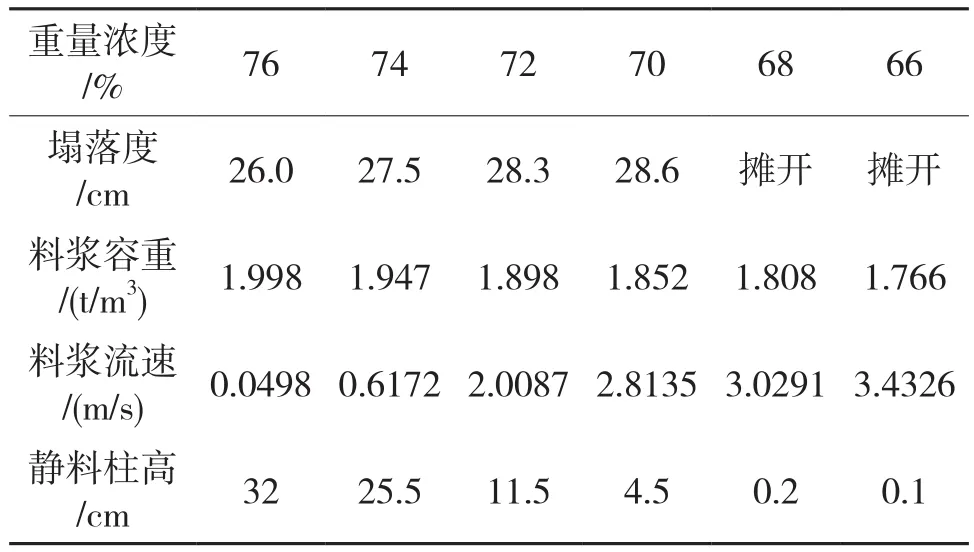

全尾砂充填料浆塌落度,测定结果见表5和图2。

表5 全尾砂塌落度试验结果

图2 全尾砂浆塌落度曲线

4.2 实验室L型管道自流输送试验

实验室L型管道自流输送试验装置h=1.2m,h′=0.24m,D=0.06m,L=2.06m。试验结果见表6。

表6 全尾砂充填料浆流动性试验结果

塌落度试验配合L管流动性试验可以确定最佳的管输浓度,为充填工艺方案的选择提供重要的基础参数。从试验结果来看,当料浆浓度为72%~70%时,料浆和易性和流动性最好,既不会因太过粘稠而难以流动,也不会因保水性差而造成离析。当浓度低于70%时,料浆在塌落度测试装置中完全摊开,短暂静置后料浆表面有少量水分析出,且浓度越低析水越多。当浓度低于66%时,料浆容易出现离析现象。这表明,全尾砂结构流体充填料浆最佳浓度范围为72%~70%。

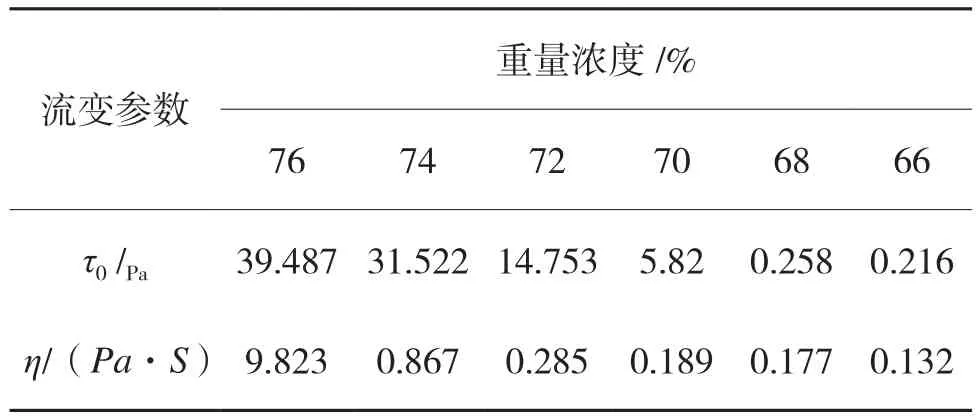

5 充填料浆流变参数研究

5.1 流变参数

根据全尾砂浆流动性试验结果,利用公式1计算了不同浓度全尾砂料浆的流变参数,结果见表7。

(1)式中τ为管壁剪切应力,Pa;τ0为初始剪切应力(或屈服剪切应力),Pa;η为粘性系数,Pa·S;du/dy为剪切速率,S-1。

表7 不同浓度全尾砂流变参数

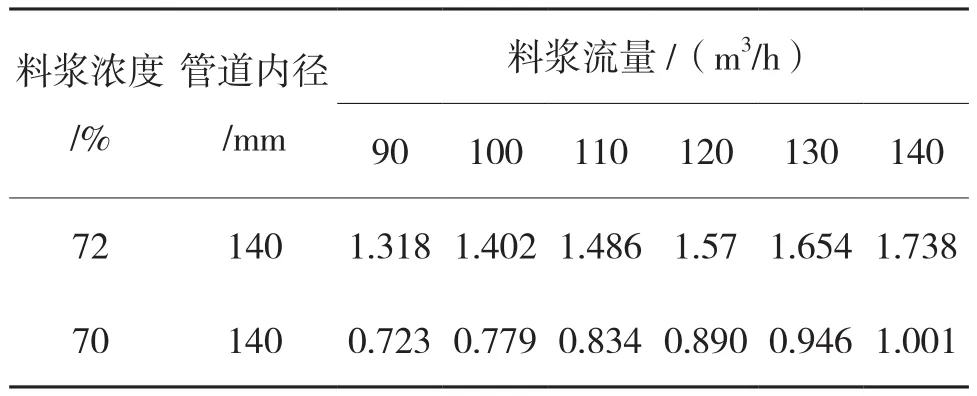

5.2 料浆流动阻力和充填备线

根据公式(2)~(4)[9]计算不同浓度、不同流量、不同充填管道直径条件下的料浆流动阻力及充填倍线,其中当料浆流量为100m3/h、管道内径为DN140(现有竖管直径)时,72%~70%的全尾砂料浆流动阻力和充填备线计算结果见分别见表8和表9。从结果来看,72%~70%的全尾砂料浆在现有充填管径条件下,输送阻力为0.779~1.402kPa/m,满足自流输送倍线为11.54~20.27。实际生产中,井下充填管网不可避免的存在较多弯头,以及其它影响输送阻力的不可预见因素,可实现的充填备线应小于计算结果,但一般可满足自流输送倍线在7以内的采场充填。

(2)~(4)式中V为料浆流速,m/s;Q为充填料浆流量,m3/h;D为管道直径,m;i为管道单位长度流动阻力,Pa/m;η为粘性系数,Pa·S;N为充填备线;γ为料浆比重,N/m3。

表8 全尾砂料浆流动阻力计算结果表(部分)

表9 全尾砂充填备线计算结果表(部分)

6 结论

(1)全尾砂无特别粗大的颗粒,颗粒较细,级配合理,-20μm颗粒累积含量满足形成结构流体极细颗粒含量要求。对充填体后期强度增长起到负相关作用化学物质含量较低,对充填体强度的形成影响不大。

(2)全尾砂沉降性能较好,可以获得澄清的溢流水和高浓度底流砂浆。因极细颗粒的存在,全尾砂浆自然沉降前30min 上清液不够清澈。为了获得满足环保处理浓度要求的溢流水,需要添加絮凝剂。

(3)全尾砂充填料浆浓度为72%~70%时,具备良好的和易性及流动性,其塌落度数值为28.3~28.6cm,且静置一段时间不会出现离析现象,是形成全尾砂结构流体胶结充填的最佳浓度范围,且自流输送充填备线满足实际充填需求。

(4)全尾砂充填物料配比强度较目前分级尾砂胶结充填小,需要增加水泥添加量和选用高水泥标号,使全尾砂充填体强度满足采矿要求。

总体来说,应用全尾砂结构流体胶结充填工艺在技术上可行,可以解决现有分级胶结尾砂充填系统存在的问题,减少尾矿排放,具有良好的生态效益。