闪速炉高冰铜品位生产的探索

郑德平

(金隆铜业有限公司,安徽 铜陵 244021)

1 引言

金隆铜业有限公司(以下简称金隆公司)是一家闪速炼铜企业。2017年7月以前,公司闪速炉冰铜品位一直按(60±1)%控制,转炉日均生产炉数7炉以下。为提高闪速炉铜精矿处理效率,增加矿铜产量,公司决定开展以提高冰铜品位和转炉生产炉数为主要目的的生产试验。

2 提高冰铜品位的主要难点

闪速熔炼属强化冶炼[1],闪速炉是一种极具弹性的熔炼设备[2]。提高冰铜品位,在理论上可行。但是,冰铜品位的提高,将打破原有生产系统的平衡,如烟气平衡、中间在制品处理平衡等,并带来诸如投料螺旋转速增加、闪速炉热负荷增加、炉渣流动性变化、铁硅比提高对炉内有效容积的影响、行车作业负荷增加等一系列问题。有效应对这些问题,是本次试验成功的关键。

3 策划提高冰铜品位试验的技术路线

3.1 测算冰铜品位提高后其他相关工艺指标的变动

借助江西迈凯公司开发的“Metcal”软件,对冰铜品位提高引起的氧气量、冰铜量、炉渣量、烟气量、熔体温度、冷却元件进出水温度等变化进行计算,为闪速炉高冰铜品位生产时的炉况稳定做好准备。

3.2 维持铜酸系统的烟气平衡

通过降低空气用量,提高闪速炉氧浓,避免总风量增加,以维持闪速炉、转炉、制酸三大系统的烟气量平衡。同时,有助于减少烟尘量[3],减轻余热锅炉结渣[4]和烟气输送压力。

3.3 维持中间在制品处理平衡

冰铜品位提高后,转炉吹炼产生的反应热减少,处理固铍、床下物等杂料的能力下降。可通过增加吹炼炉数、增加电炉固铍处理量等,实现固铍等中间物料良性循环。

3.4 适时调整生产组织方式

试验期间各工序加强协调,积极调整工艺参数,寻找新的平衡点。另外,提高冰铜品位和投料量,还可能带来包括工艺设备问题在内的很多不确定性,难以一步实施到位,故分两阶段进行试验:

第一阶段:先试验15天,期间不追求总产量。在固铍库存降至400t后,维持现有185t/h的最大投料量不变,使冰铜品位提高至63%。此期间,各系统对发现的问题做好应对处理。转炉系统把握好生产炉数,寻找最佳生产组织方式,努力减少中间在制品积压。

第二阶段:总结分析第一阶段指标变化和相关经验后,再进行高品位、高投料量生产试验。

4 第一阶段试验

4.1 熔炼系统

4.1.1 概况

2017年8月1日,闪速炉炉内点检后开始调整配料,修改数模冰铜控制品位,并在1日晚间将品位提高至61.6%。而后经过连续跟踪调整,将品位稳定在(62±1)%。至8月17日,暂停试验,品位恢复到(60±1)%。

4.1.2 配料

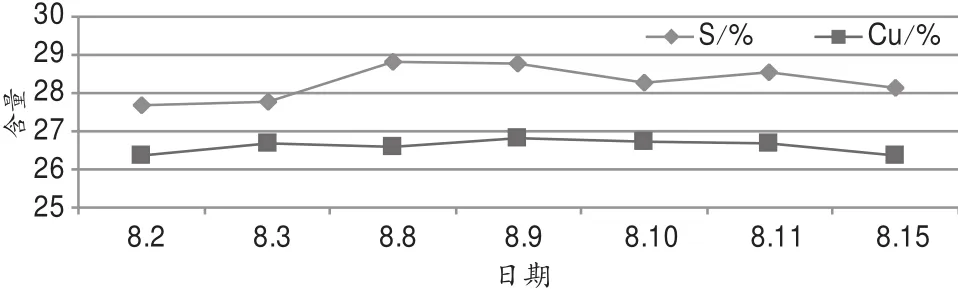

试验期间,配料中铜含量控制在26.3%~26.8%之间,S/Cu控制在1.05~1.08。试验初期,为防止冰铜温度、炉渣温度大幅升高,配料中硫含量控制在28%以下。此时,温度处于受控范围内。于是,逐步将配料中硫含量提高,最高达到28.8%。如图1所示。

图1 试验期间配料中Cu、S含量

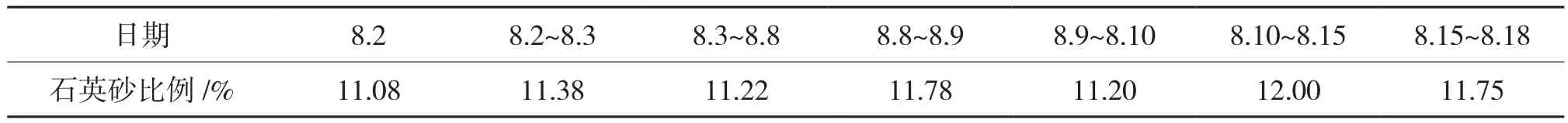

试验期间,配料中石英砂比例如表1所示。

表1 试验期间配料中石英砂比例

4.1.3 投料量

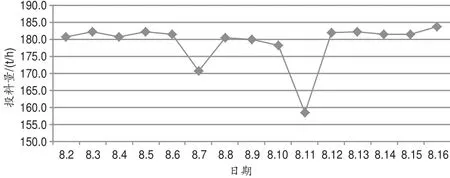

试验期间,除7日因外部因素影响和11日停炉点检使日精矿处理量有所下降外,其他时间均保持了高负荷生产。整个试验期间,平均投料量达到181.4t/h,日均处理精矿约3900t。每日投料量如图2所示。

图2 试验期间日投料量

4.1.4 冰铜品位及电炉渣含铜

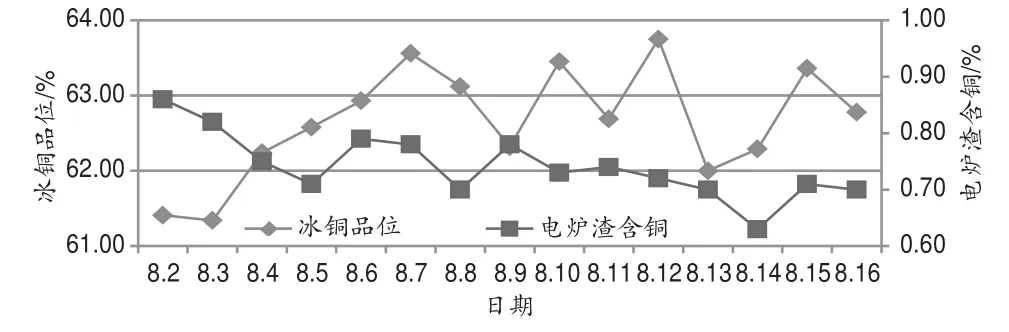

试验期间,由于闪速炉高冰铜品位的摸索、转炉周期和入转炉冰铜量的摸索,使闪速炉铜面较高,带入电炉的铜也较多,致电炉渣含铜明显升高,维持在0.7%~0.85%之间,而正常生产时控制在0.68%以下。图3给出了冰铜品位与电炉渣含铜的波动情况,表2给出了不同范围冰铜品位的占比。

随着转炉吹炼炉次的提高,闪速炉高冰铜品位生产的稳定等,电炉渣含铜也恢复到试验前水平。

图3 冰铜品位与渣含铜波动情况

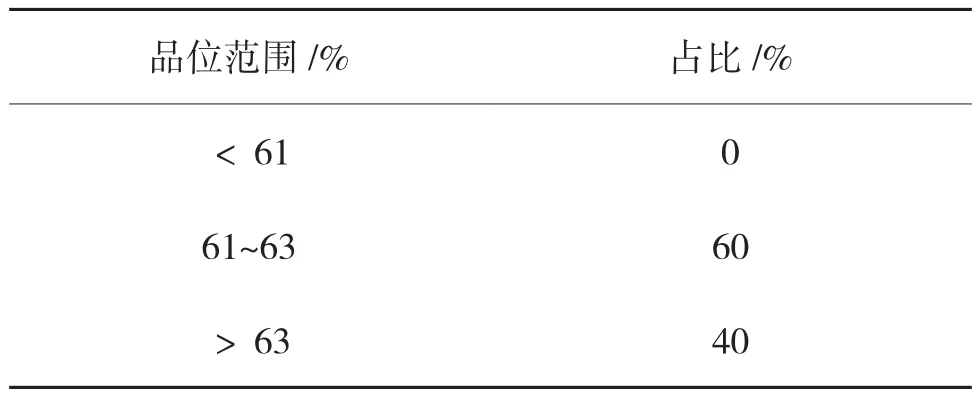

表2 冰铜品位占比情况

4.1.5 冰铜温度和炉渣温度

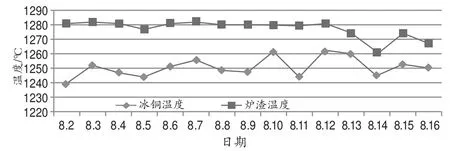

试验期间,对冰铜温度和炉渣温度的波动高度重视,对因温度上升造成的炉体膨胀、冷却元件漏水、放铜排渣风险等全天候监控记录。冰铜温度、炉渣温度每2h测量1次。图4是每天测量的平均值。可以看出,冰铜温度基本维持在1250℃上下,渣温初期保持在1280℃左右,后期微降,可能与试验后期炉况波动有关。正常生产时,冰铜温度控制在(1230±10)℃,渣温度控制在(1250±10)℃。试验阶段冰铜温度、渣温度分别高出正常值(15±5)℃和(25±5)℃。虽然温度较高,但试验期间未发生冰铜包、渣包发红,也未出现冰铜口、渣口难堵,以及放冰铜、排渣等异常现象。此后,公司又采取和保持以下措施控制温度:

①增加高铜低硫矿、氧化矿和渣精矿的采购量,通过调整配料单来降低反应热负荷;同时,长、短期配料计划配合,避免出现热负荷的大幅度变化;

②避免频繁停料,严格控制升降料幅度和间隔时间,以稳定炉内温度[5];

③保持炉内负压操作,加快炉体散热[5]。

图4 试验期间冰铜温度和渣温度波动情况

4.1.6 电炉渣包数

试验期间,电炉放渣包数如图5所示,其中最多一天是81包。每包约25.7t。

图5 试验期间电炉渣包数波动情况

4.1.7 电炉处理固铍

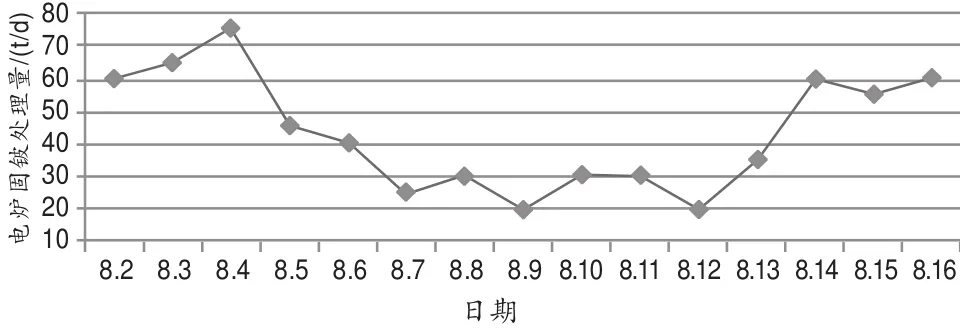

试验期间电炉处理固铍数量如图6所示。其中,8月7日至12日,因电炉铜面持续偏高,每天放冰铜6~8包,固铍处理量较少。

图6 试验期间电炉处理固铍情况

4.1.8 氧浓、炉内压和锅炉运行控制

试验期间,闪速炉投料量控制在(180±5)t/h,工艺风控制在(6500±250)Nm3/h,用氧量19500~22500Nm3/h,氧浓在76.5%上下,较之前增加近2个百分点;炉内压-15~-5Pa,排风机转速420~490rpm;锅炉蒸汽46~55t/h、压差40~50Pa左右、出口温度390℃以下;电收尘入口温度370℃以下。以上,均处在可控范围内。

4.1.9 螺旋运行情况

闪速炉投料量增至190t/h时,2#螺旋电机转速1320~1370rpm,低于1480rpm的上限。1#螺旋转速通过手动与2#螺旋电机转速保持一致,电流在30~50A内波动,均处于可控范围。

4.2 转炉系统

4.2.1 作业方式调整

维持4台PS转炉1台冷态、3台热态、任意2台同时送风吹炼的作业制度[5]。试验期间主要作业调整有:

①尝试性提高排风机转速,由双炉吹炼时的1250rpm提升至1350rpm后,单炉吹炼时的1200 rpm以下提升至1250rpm,并证明其安全可控;单炉送风量由37000Nm3/h提高至40000Nm3/h以上,使造铜期较以前缩短10min以上,保证了吹炼炉次提高;

②调整转炉进冰铜的方式,把造渣一期进第一包冰铜提前至与另一台转炉造渣二期进料时间一致,利用单台转炉吹炼时可以微开转炉钟罩阀和此时制酸系统的富裕能力,充分吸入造渣一期进第一包冰铜产生的大量烟气,并保证后续两台转炉吹炼时不受另外一台进料影响。

另外,2017年5月份大修期间,对闪速炉、转炉、制酸及环集系统排烟管道进一步优化后,其烟气输送能力明显提升。

4.2.2 转炉日生产炉数和烟气平衡

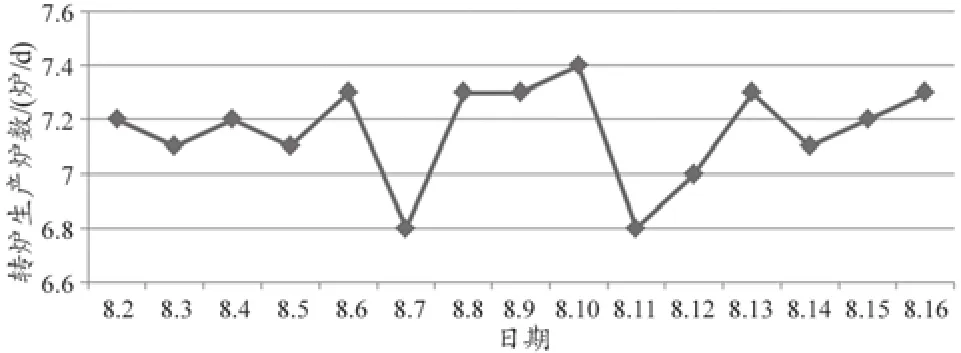

通过作业方式的调整,转炉日生产炉数得到提高,平均生产炉数7.2炉/日,最高达7.4炉/日,如图7所示。同时,现场未出现低空污染和烟气平衡被打破的现象。

图7 转炉日生产炉数

4.2.3 转炉处理冷料

转炉固铍处理量随冰铜品位升高而降低,日平均处理冷料达49.5t,约6.9t/炉,高于预期的3~5t/炉,如图8所示。另外,床下物、固白铍、氧化铜皮、粗铜包壳等含铜杂料的处理量也高于预期,现场基本未出现冷料积存现象。

图8 冰铜品位与转炉处理固铍量的对应情况

4.3 阳极炉、竖炉系统

试验期间,2#阳极炉炉修,竖炉配合1#阳极炉、3#阳极炉进行生产,阳极炉周期未出现异常。期间,阳极板产量日均1532t,高于计划值。

4.4 行车系统

试验期间,行车系统满足生产要求。

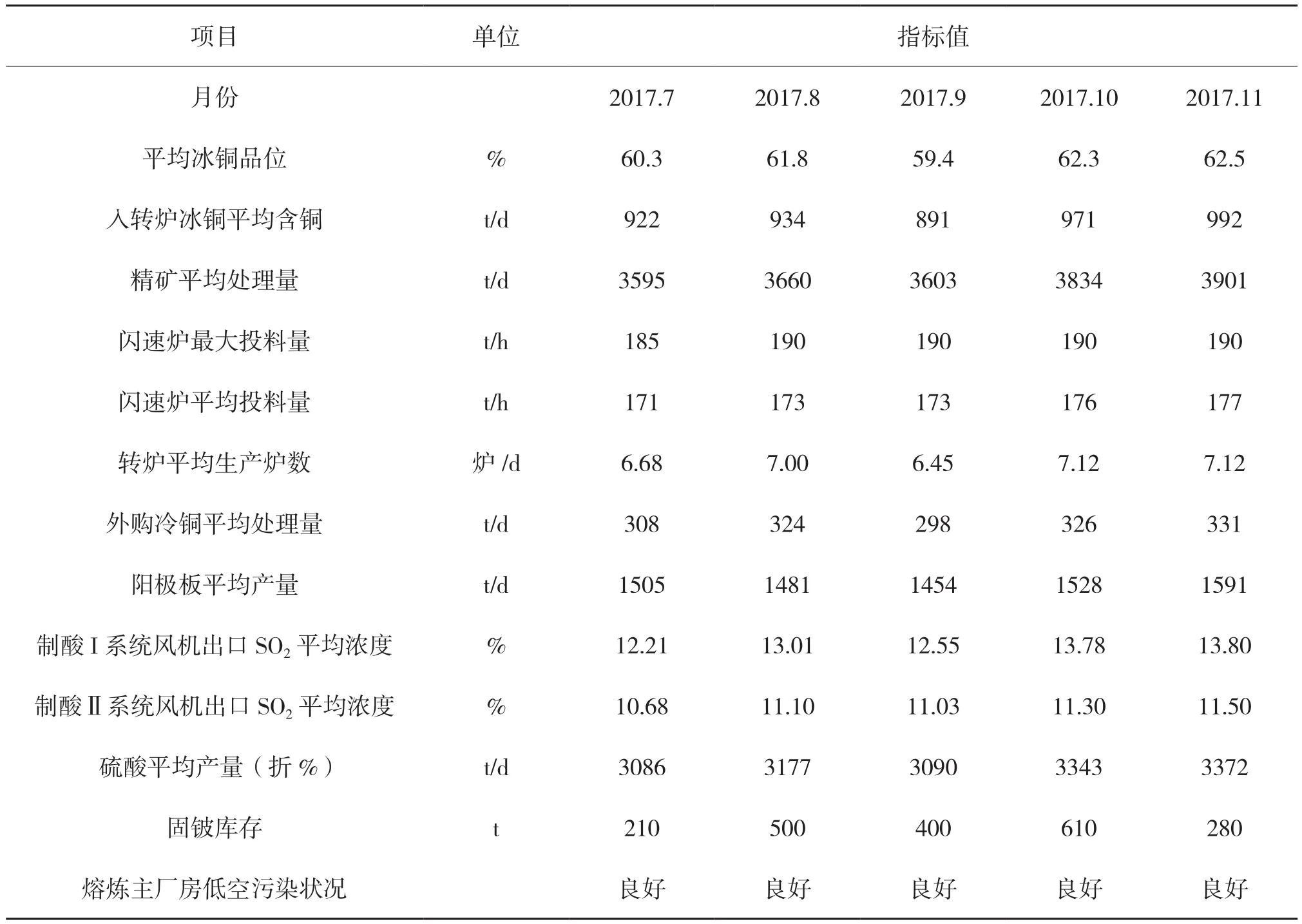

4.5 制酸系统

4.5.1 烟气平衡方面

试验期间,制酸两个系统SO2浓度基本稳定,风量、风机转速,以及稀释风阀门开度等,距设计上限仍有一定富余,未对熔炼主厂房空气质量造成不良影响。后续,随着Ⅱ系统电除雾器的更新改造,还会进一步改善熔炼主厂房的空气质量。图9、图10给出了试验期间SO2浓度及风量的变化情况。

图9 硫酸风机出口SO2浓度变化

图10 转化系统风量变化

4.5.2 系统热负荷方面

试验期间,硫酸系统热负荷总体可控,但富余空间有限。9月,公司已在净化I系统新增了1台板式换热器,以改善系统的热平衡。

5 第二阶段试验

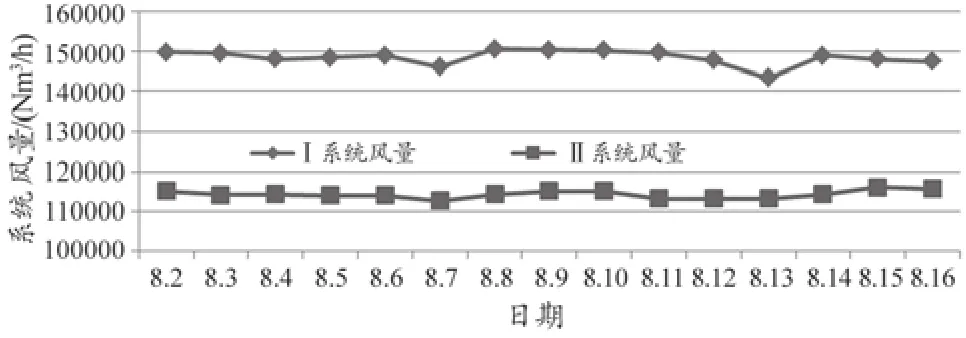

在总结8月份试验结果和相关应对措施后,公司认为各系统有能力承受更大的生产负荷。于是,10月、11月进入试验的第二阶段,即同时提高冰铜品位和投料量。试验期间的主要绩效如表3所示。

表3 高品位冰铜生产试验相关绩效比较

6 试验效果及结论

从表3的数据可以看出,在高品位生产期间,精矿处理量、转炉生产炉数、冷铜处理量、阳极板产量等数据均优于低品位生产时的数据。另外,冶炼烟气量降低、SO2浓度提高、熔炼主厂房低空污染得到良好控制、各系统安全受控。虽然10月份固铍等中间物料库存超出控制范围,但在11月底已得到较好控制。

综上所述,至2017年11月底,高品位冰铜生产试验取得成功,综合效益显著。目前,公司高品位冰铜生产已经常态化。