某含砷铜钴矿选矿工艺试验研究

田华伟,刘万峰

(北矿机电科技有限责任公司,北京 100160)

1 引言

非洲某国铜钴矿资源储量丰富,大量铜矿中伴生有钴,考虑到钴是重要的战略金属,在军事应用和航天事业中扮演着重要角色[1]。而中国钴资源不足,国内的钴产量不能满足市场需求。随着国家走出去战略的实施,大批的中资企业赴赞比亚、刚果(金)等非洲国家进行铜钴矿资源的开发。在某国探明的钴矿床多为伴生钴矿床且矿石品位普遍偏低。该矿的矿石中回收的目的矿物为以黄铜矿为主的铜矿物和少量的含钴矿物,根据矿石的性质以及矿物的可浮性,一般可采用混合浮选工艺流程和优先浮选工艺流程来综合回收矿石中的铜和钴[2]。考虑到该铜矿中的钴主要是赋存于毒砂中,若采用混合浮选回收铜和钴,易使得铜精矿中含砷超标,因此该矿较适合于采用铜钴依次优先浮选流程回收铜和钴[2]。为了尽可能降低铜精矿中的砷,试验采用选择性捕收剂ZK回收铜,用丁基黄药回收钴获得了较好的效果。

2 矿石性质

矿石中金属矿物有黄铜矿、黄铁矿、毒砂、蓝辉铜矿、斑铜矿、磁黄铁矿、闪锌矿、方铅矿、赤铁矿、菱铁矿等;脉石矿物主要有石英、长石、白云石、云母、磷灰石、榍石、独居石、方解石等。原矿中主要化学成分分析结果见表1,铜物相分析结果见表2,钴物相分析结果见表3。

表1 原矿主要化学成分分析结果 %

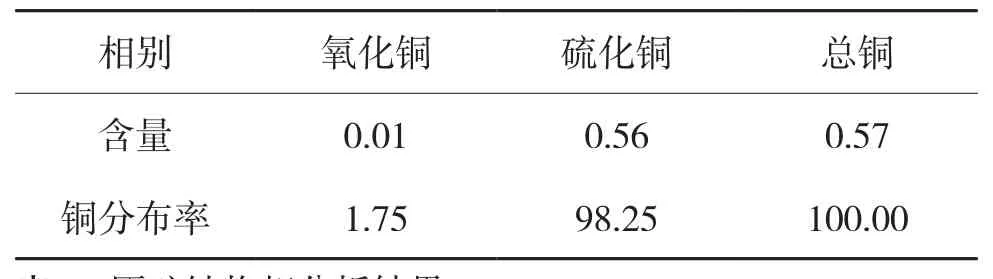

表2 原矿铜物相分析结果%

表3 原矿钴物相分析结果 %

3 选矿工艺研究

针对矿石中回收的目的矿物为以黄铜矿为主的铜矿物和少量的含钴矿物,根据矿石的性质以及矿物的可浮性,试验采用了铜钴依次优先浮选流程回收铜和钴,并进行了详细的条件试验研究。总的来看矿石中大部分黄铜矿容易实现单体解离。对该矿石而言,铜的氧化率低且铜的独立矿物(黄铜矿)嵌布粒度较粗、大多数黄铜矿易于实现单体解离,这对铜的选别极为有利,应能获得较好的铜浮选指标;钴则主要赋存在毒砂中,选别时钴随着毒砂的富集而富集,由于毒砂嵌布粒度较细,因此钴的选矿回收率不会很高。

3.1 选铜捕收剂种类试验

试验流程采用铜钴依次优先浮选流程选铜时,要求捕收剂对铜有较好的选择性,因此首先在磨矿细度为-74µm占65%、粗选石灰用量1000g/t、起泡剂松醇油用量20g/t条件下,进行选铜捕收剂种类试验,试验结果见图1。采用了Z-200、丁基黄药、ZK、乙基黄药四种捕收剂进行试验。从图1中可以看出,前三种作为选铜捕收剂时,在铜品位基本相同的情况下,ZK捕收剂的钴品位和回收率都低于其他捕收剂。试验结果表明:采用捕收剂ZK的试验效果最好,确定采用ZK作选铜捕收剂。 试验在考查铜的回收率的同时,也考查了钴在铜精矿中的损失情况。根据钴在铜精矿中的损失情况相比较而言,选ZK作为铜捕收剂是合适的。

图1 铜粗选捕收剂种类试验结果

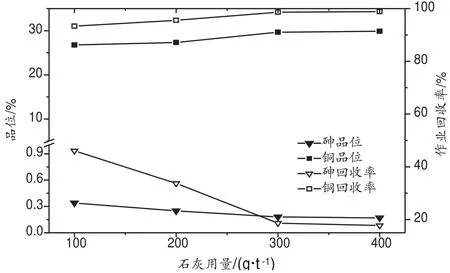

3.2 铜粗选石灰用量试验

在铜浮选过程中,适当的碱度可以提高铜的浮游速率,增加铜的回收率,同时石灰的添加,可以抑制黄铁矿、毒砂,提高铜品位。铜粗选石灰用量试验结果见图2。试验结果表明,适当添加石灰,可以提高铜品位和铜回收率。从数据来看,不断增加石灰的用量时,铜品位和回收率都显著增加,在石灰用量达到1000g/t时,铜品位和回收率都达到最高点,之后再增加石灰的用量,铜品位和回收率反而会缓慢地降低。因此石灰用量以1000g/t为宜,此时测得的pH值为10.3。

图2 铜粗选石灰用量试验结果

3.3 铜粗选捕收剂用量试验

捕收剂的选择性在浮选时也是相对的,用量过大时会消弱捕收剂的选择性,因此进行了铜粗选捕收剂用量试验,试验结果见图3。在捕收剂增加时,铜回收率显著上升,但铜品位也相对下降,在捕收剂达到30g/t时,回收率达到最高超过96%,但之后再增加捕收剂时,回收率也基本上不再上升。铜品位的变化跟回收率正好是相反的一个过程,随着捕收剂的用量的增加,铜品位不断降低,说明不断有杂质由于捕收剂的原因进入精矿中,捕收剂增加到30g/t时,铜品位由14.6%左右下降到12.6%,但是综合考虑捕收剂用量以30g/t为较为适宜的用量。

图3 ZK用量试验结果

3.4 磨矿细度试验

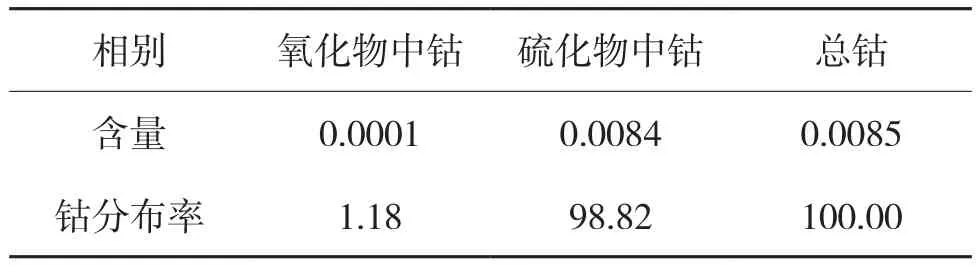

磨矿细度关系到有用矿物的解离度,过粗有用矿物解离不充分,过细矿泥干扰分选,不利于有用矿物的回收,同时还要增加选矿成本。磨矿细度试验结果见图4,随着磨矿细度的不断增加,的确对回收率有正面影响,也不断增加,但是在磨到-74µm占65%时,再增加细度,回收率提高效果不明显,但铜矿品位下降较快,综合考虑,磨矿细度为-74µm占65%时相比较来说综合效果较好。

图4 磨矿细度试验结果

3.5 铜精选石灰用量试验

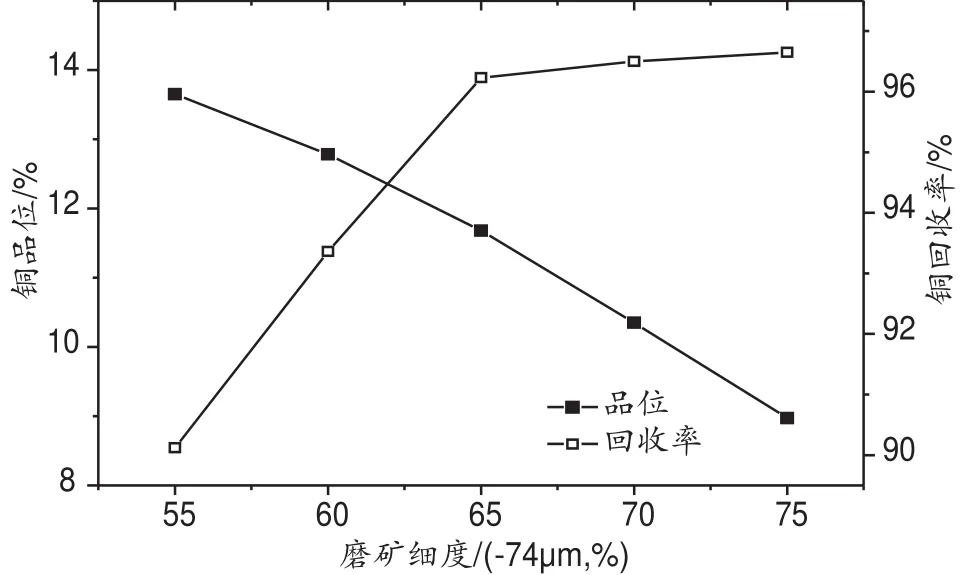

铜粗精矿精选过程中适量添加石灰可以抑制黄铁矿、毒砂,提高铜品位。铜粗精矿采用两次精选后获得铜精矿,其中对第一次精选进行了石灰用量试验,第二次精选石灰用量不变,为100g/t。为了考查铜精矿中的砷含量,试验过程中对铜精矿含砷情况也进行了研究。精选石灰用量试验结果见图5,铜精选过程中不断添加石灰用量,铜精矿品位和回收率缓慢增加,但是砷回收率和品位下降较快,在石灰用量达到300g/t的时候,铜精矿和品位都处于较高水平,而砷品位和回收率处于较低水平,再增加石灰用量时,铜品位和回收率基本变化不大,砷品位和回收率变化也不大,因此适当添加石灰,可以提高铜精矿铜品位和回收率,同时可以降低铜精矿中的砷含量,但是石灰用量以300g/t为宜。

图5 精选石灰用量试验流程

3.6 钴粗选捕收剂用量试验

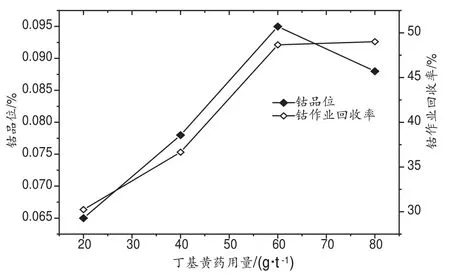

铜浮选尾矿选钴时,采用常规捕收剂丁基黄药进行选钴。在松醇油用量20g/t条件下进行了丁基黄药用量试验,试验结果见图6。试验结果表明:随丁黄药用量增加,钴品位和回收率增加明显,但是在丁基黄药用量达到60g/t时,钴品位和回收率都达到最高值,再增加丁基黄药的用量,钴回收率基本变化不大,而钴品位却出现较为明显的下降,因此,丁黄药用量以60g/t比较合适。

图6 丁基黄药用量试验结果

3.7 闭路试验

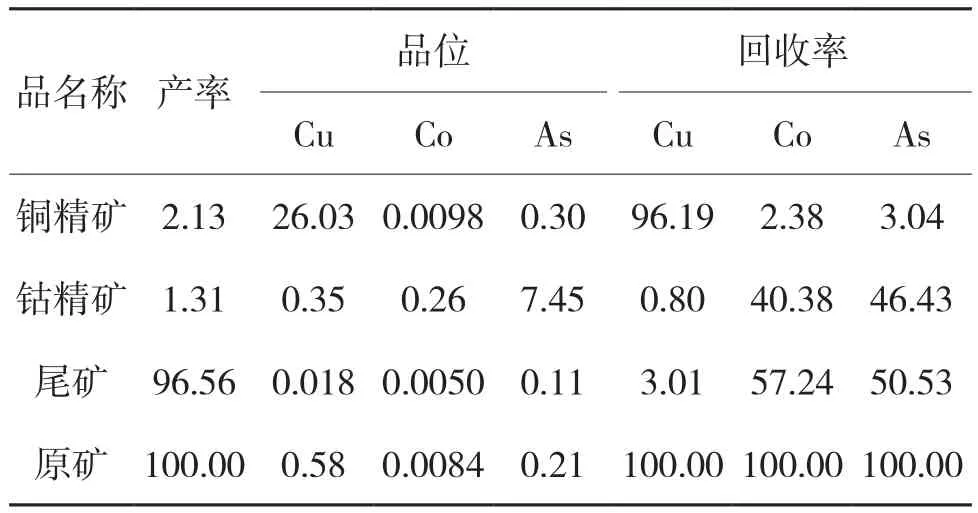

在详细的条件试验基础上进行闭路试验,闭路试验铜采用一粗两精一扫、钴采用一粗两精一扫流程,试验结果见表4。闭路试验获得了铜品位26.03%、含砷0.30%、铜回收率96.19%的铜精矿以及钴品位0.26%、含砷7.45%、钴回收率40.38%的钴精矿。

表4 闭路试验结果 %

4 结论

(1)非洲某铜矿属含砷难处理矿石,矿石中含铜0.58%、含钴0.0085%、含砷0.21%。铜矿物主要为黄铜矿为主,钴以类质同相赋存于毒砂中。

(2)试验要求既要回收铜,又要回收钴,且在铜钴精矿中要求降低砷的含量。

(3)根据铜钴矿的赋存状态,制定了优先浮选工艺,先选铜,后回收钴同时降低砷的方案。

(4)根据试验确定了ZK作为铜粗选的捕收剂并确定了30g/t的最佳用量和铜粗精选最佳石灰用量1000g/t和300g/t。也确定了钴粗选捕收剂丁基黄药的最佳用量60t/d。

(5)确定了-74µm占65%的最佳磨矿细度。

(6)小型闭路试验获得了铜品位26.03%、含砷0.30%、铜回收率96.19%的铜精矿以及钴品位0.26%、含砷7.45%、钴回收率40.38%的钴精矿。