国产某联合循环汽轮机振动分析及处理措施

荆华

(黑龙江华电齐齐哈尔热电有限公司,黑龙江齐齐哈尔161000)

0 引言

国内某390 MW、9F级燃气-蒸汽联合循环机组,其蒸汽轮机为三压、再热、三缸、冲动、抽凝式汽轮机。该机组带负荷运行过程中存在振动波动现象和膨胀不畅现象,本文分析了出现异常的原因,提出了正确的处理措施,使得轴系振动值降到了优秀水平[1-3]。

1 汽轮机振动波动情况

某热电#2机组汽轮机自2016年末检修完成后,机组带负荷运行过程中存在振动波动现象和膨胀不畅现象,经查机组历史数据,检修前同样存在振动波动现象,#2机组汽轮机波动情况如图1所示。

图1 #2机组检修前振动波动情况

2017年3月,#2机组因燃机问题停机后,现场各方专家对#2机组汽轮机1#、2#轴振波动振动情况进行分析研究,提出以下观点及问题:1)根据轴振频谱数据分析,轴系振动以基频为主,无杂频分量,存在动静碰磨现象;2)上次检修发现高压缸L形调整垫片变形,以及与高压外缸之间间隙不符合设计值的问题,再次对高压缸L形调整垫片状态表示怀疑;3)机组运行过程中,绝对膨胀和高压胀差存在阶跃现象;4)机组停机后投入盘车,高压缸电、调端端汽封均有摩擦声,中压调端端汽封有摩擦声;5)高压缸调端猫爪温度较高,猫爪上平面(汽缸中分面)在机组热状态向上的位移量约为0.20 mm(架百分表监测数据)。

鉴于以上问题,主张开缸检查高压缸L形调整垫片,怀疑L形垫铁可能存在变形问题,现场决定揭开#2机组汽轮机高压外缸检查高压缸L形调整垫片、高压缸端汽封以及翻瓦检查2#联合轴承等。

2 检查内容

#2机组汽轮机揭高压外缸检查后,检查项目及所发现的问题如下:1)经检查,L形垫铁无异常;2)通过内 窥镜 检查 高压 缸电端、调 端定 中心梁,定中心梁外观无异常;3)高压缸端汽封检查。经检查,高压缸电端侧有一圈汽封圈上半装反,磨损比较严重,见图2所示。

图2 高压缸端汽封磨损情况

高压缸电、调端端汽封部分汽封圈下半存在磨损情况,除装反的汽封圈外,其余端汽封磨损情况比较轻微:1)2#轴承翻瓦检查。检查2#联合推力轴承,2#轴承无异常情况,推力瓦挡油环磨损比较严重,如图3所示。2)前箱纵向键间隙检查。前箱纵向键间隙在机组冷态、热态时不一致,机组冷态工况下前箱纵向键左侧0.05 mm塞尺不全通,右侧0.03 mm塞尺不全通;机组热态工况下前箱纵向键左侧0.20 mm塞尺全入,右侧0.03 mm塞尺不通;纵向键设计总间隙为0.04~0.08 mm。

图3 推力轴承挡油环磨损情况(左侧下半,右侧上半)

3 处理措施

3.1 端汽封

更换检修时装反的汽封圈,并参照相邻汽封圈齿高调整新汽封圈齿高;根据端汽封摩损情况,对端汽封下半有磨痕的汽封弧端,下部汽封间隙放大0.20 mm,左侧间隙放大0.10 mm,右汽封间隙放大0.15 mm,并对所有汽封齿进行修尖处理。

3.2 推力轴承挡油环

在原挡油环的基础上,按照图样要求重新加工螺纹形尖齿。

3.3 高压缸、中压缸猫爪调整

根据对#1机组高压缸猫爪温度测量数据计算,高压缸猫爪因温度引起的高度方向的热膨胀量为0.10~0.15 mm。现场采取在高压缸调端猫爪下垫块施加水冷却装置(电端侧猫爪下垫块原有水冷却),并调整高压缸电端、调端猫爪压块间隙至0.15~0.20 mm,中压缸电端、调端猫爪压块间隙调整至0.15~0.20 mm。

3.4 高排、中压主汽管道位移测点

此次开缸检查无法对前箱纵向键进行有效的检查,我们怀疑纵向键间隙变大的情况可能是因缸体承受了较大的横向力产生的,并且高压排汽管道和中压主汽管道在汽轮机缸体和锅炉之间无死点,我们怀疑高排、中压主汽管道热膨胀产生的推力、推力矩对汽轮机缸体有较大的影响。所以在机组停机开缸检查期间,在高排管道和中压主汽管道部分管段设置了一些位移监测点,监测机组运行过程中管道位移情况。

4 效果验证

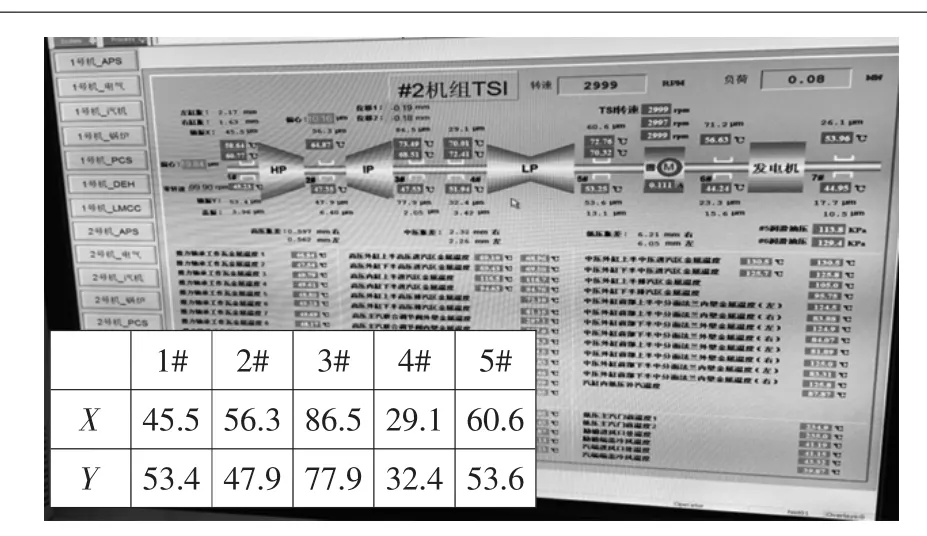

2017年4月,#2机组汽轮机挂闸冲转,1500 r/min暖机60 min后,成功定速3000 r/min,3000 r/min工况机组汽轮机3#轴振略高,其余各瓦振动参数良好,如图4所示。

图4 #2机组汽轮机3000 r/min各瓦轴振参数

图5 机组绝对膨胀和高压胀差阶跃现象

#2机组在22:21开始带负荷运行,机组带负荷运行过程中,绝对膨胀和高压缸胀差存在阶跃现象,如图5所示。

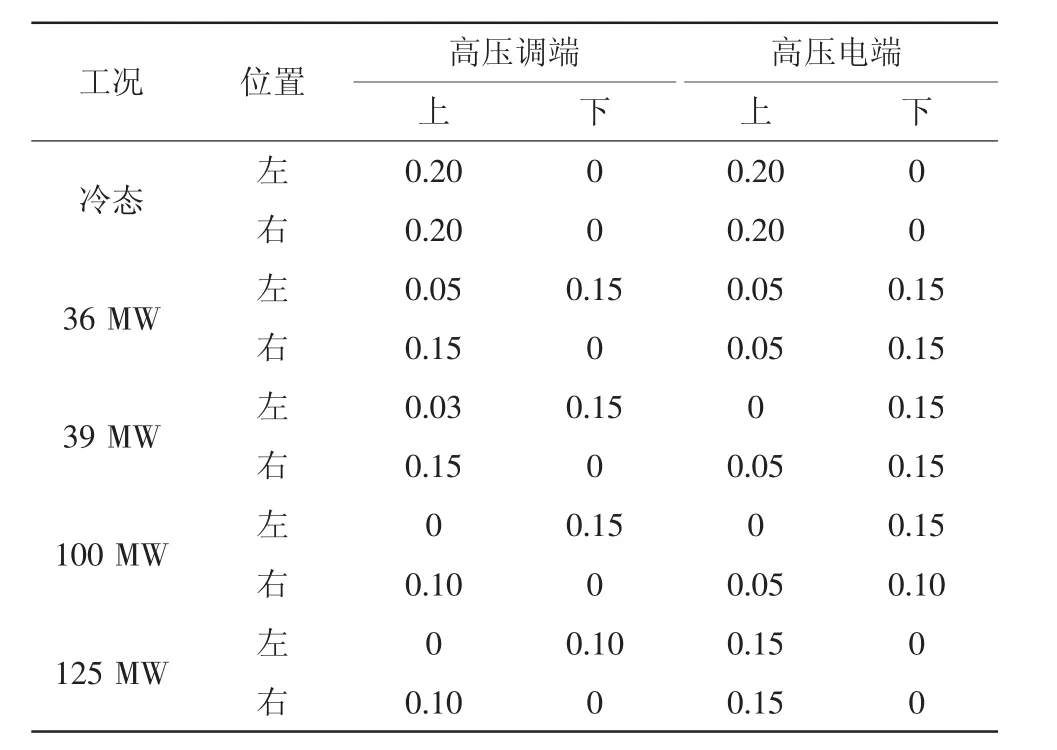

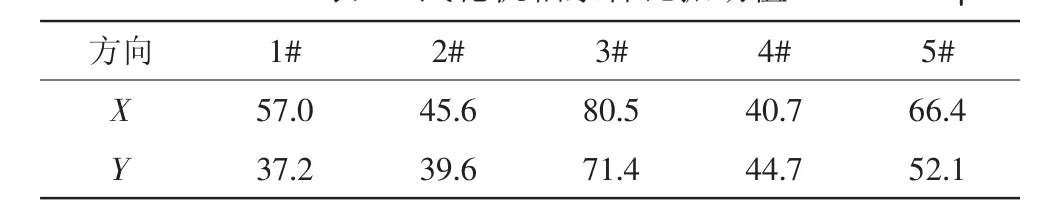

机组负荷36、39、100 MW工况下,就地检查发现高压调端左侧、高压电端左右两侧猫爪存在浮起现象;机组继续升负荷后,高压电端左右两侧猫爪存在浮起现象消失,高压调端左侧猫爪存在浮起现象仍然存在;机组满负荷长时间运行后,高压调端左侧猫爪存在浮起现象依旧存在,未见改善。高压缸猫爪间隙监测结果如表1所示。

表1 高压缸猫爪间隙数据 mm

根据#2机组满负荷运行中,高压缸调端左侧猫爪浮起现象分析,机组运行过程中可能承受较大的横向推力和推力矩的影响,否则高压缸猫爪不会被抬起。

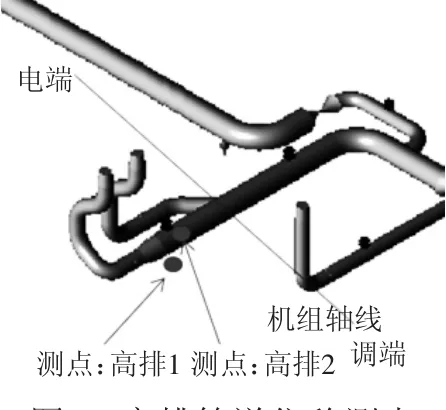

检查高排、中压主汽管道位移监测点数据,位移监测点布置情况和位移数据如图6~图7和表2所示。

图6 高排管道位移测点布置情况

图7 中压主汽管道位移测点布置情况

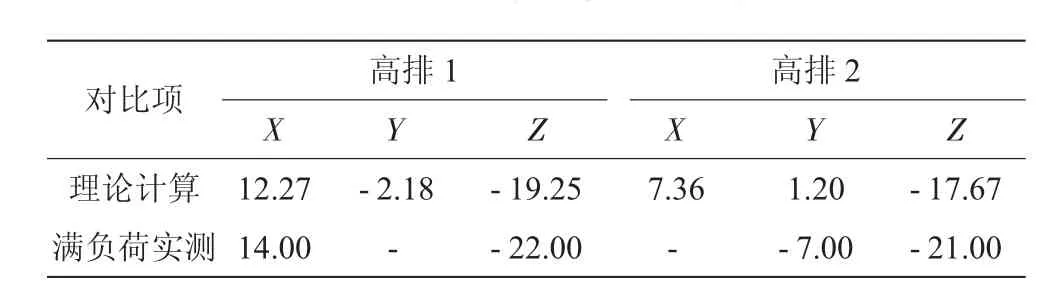

表2 高排管道位移测点数据 mm

记录机组满负荷工况下高排、中压主汽管道位移测点数据,并根据计算模型进行核算,中压主蒸汽管道位移实测结果与有限元计算结果无较大的差异,高排管道位移测点2的横向位移与理论计算值存在较大差异(因测点问题未采集到高排1的横向位移)。

5 高压缸猫爪浮起现象分析

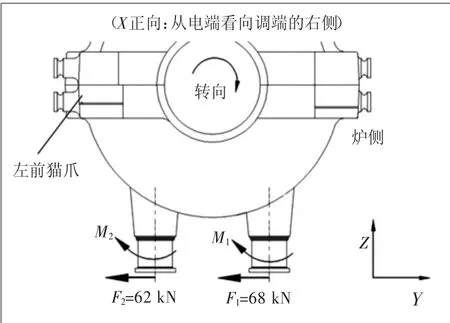

#2机组汽轮机带负荷期间,高压缸猫爪浮起现象为:初期为高压左前、右前、右后猫爪浮起(调端为前,电端为后,左右为从调端看向电端的左右手方向),浮起间隙0.10~0.15 mm(猫爪下部间隙),机组高负荷稳定运行后高压缸左前猫爪浮起,猫爪浮起间隙0.10 mm。

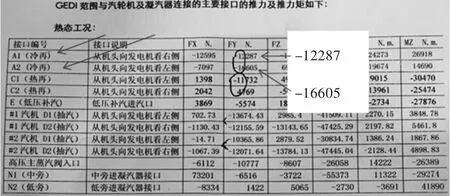

图8 GEDI范围与汽轮机及凝汽器连接的主要接口的推力及力矩

图9 测点“高排2”横向位移的实测与理论计算结果

根据机组高压缸猫爪存在浮起现象,并结合高排管道位移测点的Y向位移数据和有限元理论计算结果的对比进行分析,初步怀疑是由于高排管道热膨胀的推力和推力矩对高压缸的影响作用导致高压缸猫爪浮起现象。

如图8所示,管道模型主要接口的推力及推力矩计算中,热态工况下高压缸高排接口所承受的推力分别为FY1=-12 287 N和FY2=-16 605 N。

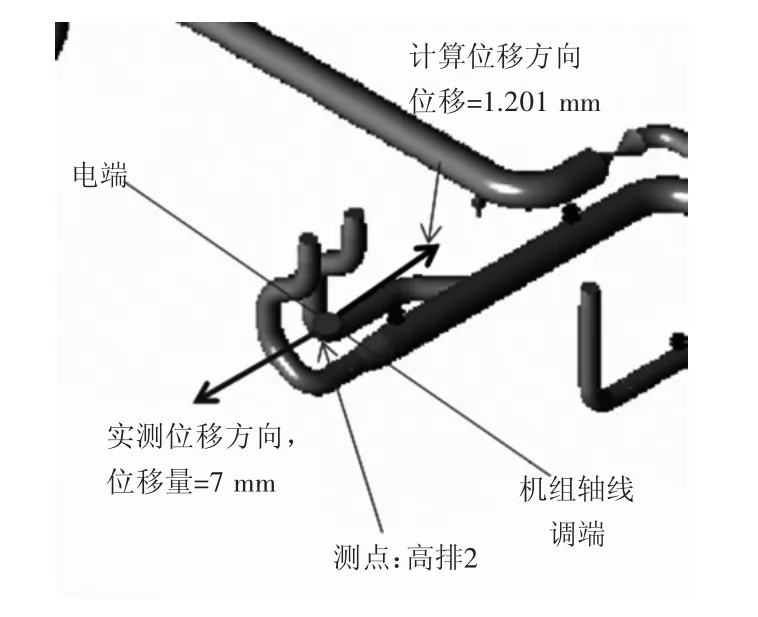

图10 4月5日121.6 MW工况测点“高排2”实测位移量

根据高排管道位移测点数据和有限元计算数据分析,如图9所示,测点“高排2”实测横向位移Y=-7 mm,在管道有限元计算中“高排2”所对应点的横向位移为Y=1.201 mm(哈汽计算结果)。测点“高排2”实测横向位移与理论计算位移存在差异,“高排2”实测横向位移记录如图10所示。

在管道模型有限元计算的基础上进行推算,高排主管道上施加一个-Y方向的力,使“高排2”的横向位移由Y=1.201 mm变化至Y=-7 mm,经计算,施加的力F=110 kN。机组121.6 MW负荷工况下,高压缸接口横向推力分别为62 kN和68 kN(-Y方向),与设计院提供的设计数据不符,且差距较大。热态工况管道膨胀推力对高压缸的推力F和推力矩M示意图如图11所示。

考虑机组热状态下高排管道膨胀推力和推力矩是导致机组高压缸猫爪浮起现象的原因,并且高排管道膨胀推力和推力矩也可能是导致汽轮机组振动波动现象和机组轴向膨胀不畅现象的原因。

6 机组现状

图11 管道推力和推力矩示意图

结合上述分析给出了新的解决方案:对高排管道采取相应的处理措施,消除机组热状态下管道热膨胀对高压缸的推力和推力矩作用,彻底检查前箱滑销系统以及其他影响机组膨胀不畅的因素,消除机组振动波动现象、机组轴向膨胀不畅现象和高压缸猫爪浮起现象。如需升降负荷,要以缓慢的速率升降负荷,尽量减少因负荷、参数等变化对机组产生的扰动因素。目前该机组在带满负荷运行时各处轴振如表3所示,消除了振动波动现象,相比于未带负荷情况,振动值略有升高,但已达到良好范围。

表3 汽轮机轴系各瓦振动值 μm

因为#1机组汽轮机和#2机组汽轮机存在振动波动、膨胀不畅以及猫爪浮起现象的共性,借鉴#2机组的经验,对#1机组采取彻底的检查、处理措施,彻底消除机组膨胀不畅现象和高排管道热膨胀对高压缸的影响作用,解决了振动波动问题。

7 结论

1)汽轮机轴系各瓦的振动都是基频振动,未出现低频以及高频振动,对汽轮机轴系各瓦的处理方案合理有效,问题得到彻底解决;2)机组冷态启动过程中汽轮机轴系各瓦轴振参数良好,满足规范要求;3)带负荷工况下,机组振动稳定性较好,满足运行要求;4)变负荷运行工况证明,汽轮机机组变负荷能力良好。